Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der die Energie eines Plasmas nutzt, um eine hochwertige Dünnschicht auf ein Substrat abzuscheiden. Der Workflow beginnt mit der Einführung von Vorläufergasen in eine Niederdruckkammer, wo ein Hochfrequenzfeld (RF) das Gas zu einem Plasma zündet. Dieses energiereiche Plasma zerlegt die Gasmoleküle in reaktive chemische Spezies, die dann auf der Substratoberfläche landen, reagieren und Schicht für Schicht den endgültigen Film aufbauen.

Die entscheidende Erkenntnis ist, dass PECVD die intensive Hitze, die bei herkömmlichen Abscheidungsmethoden erforderlich ist, durch die Energie eines Plasmas ersetzt. Diese grundlegende Verschiebung ermöglicht die Filmabscheidung bei deutlich niedrigeren Temperaturen, wodurch es möglich wird, empfindliche Materialien zu beschichten, die sonst durch Hitze beschädigt würden.

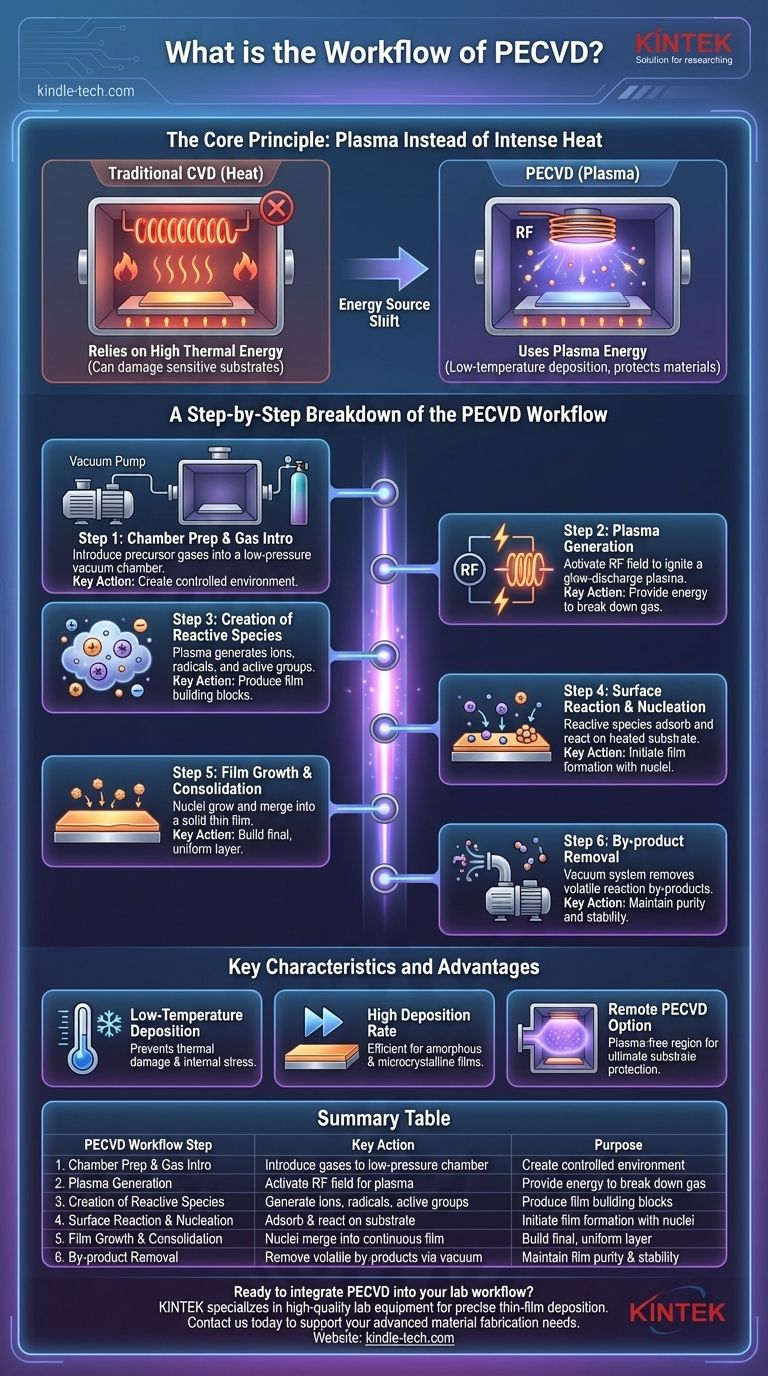

Das Kernprinzip: Plasma statt intensiver Hitze

Um den PECVD-Workflow zu verstehen, müssen Sie zunächst das Problem erfassen, das er löst. Der Schlüssel liegt in seiner Beziehung zur traditionellen chemischen Gasphasenabscheidung (CVD).

Die Einschränkung der traditionellen CVD

Traditionelle CVD basiert ausschließlich auf thermischer Energie. Ein Substrat wird auf sehr hohe Temperaturen erhitzt, was die Energie liefert, die zum Abbau von Vorläufergasen und zur Steuerung der chemischen Reaktionen, die den Film bilden, benötigt wird.

Dieser hohe Wärmebedarf ist eine erhebliche Einschränkung, da er temperaturempfindliche Substrate wie elektronische Komponenten oder Kunststoffe beschädigen kann.

Der PECVD-Vorteil: Energie aus Plasma

PECVD umgeht die Notwendigkeit extremer Hitze durch die Erzeugung eines Plasmas. Der Prozess verwendet immer noch ein beheiztes Substrat, jedoch bei einer viel niedrigeren Temperatur.

Ein HF-elektrisches Feld energetisiert die Vorläufergase, entzieht Elektronen und erzeugt eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies. Diese energiereichen Partikel haben genug Energie (typischerweise 1-10 eV), um chemische Bindungen zu brechen und Reaktionen ohne hohen Wärmeeintrag anzutreiben.

Eine Schritt-für-Schritt-Aufschlüsselung des PECVD-Workflows

Der PECVD-Prozess kann in eine Reihe klar definierter Schritte unterteilt werden, die alle in einer kontrollierten Vakuumkammer ablaufen.

Schritt 1: Kammerpräparation und Gaseinleitung

Zuerst wird ein Substrat in die Reaktionskammer gelegt, die dann auf eine Niederdruckumgebung (typischerweise 50 mtorr bis 5 torr) evakuiert wird.

Sobald das Vakuum stabil ist, werden präzise kontrollierte Mengen eines oder mehrerer Vorläufergase in die Kammer eingeleitet.

Schritt 2: Plasmaerzeugung

Eine HF-Stromquelle (üblicherweise zwischen 100 kHz und 40 MHz) wird aktiviert. Dies erzeugt ein starkes elektrisches Feld innerhalb der Kammer.

Das Feld energetisiert das Vorläufergas, wodurch es zerfällt und ein Glimmentladungsplasma bildet.

Schritt 3: Erzeugung reaktiver Spezies

Innerhalb des Plasmas erzeugen Kollisionen zwischen energiereichen Elektronen und Gasmolekülen eine Mischung aus Ionen, Radikalen und anderen aktiven Gruppen. Dies sind die hochreaktiven Bausteine für den Film.

Schritt 4: Oberflächenreaktion und Keimbildung

Diese reaktiven Spezies diffundieren durch die Kammer und adsorbieren auf der Oberfläche des beheizten Substrats.

Auf der Oberfläche durchlaufen sie chemische Reaktionen, um das gewünschte Material zu bilden. Dieser Prozess beginnt mit der Bildung winziger, stabiler Cluster, die als Kristallkeime bekannt sind.

Schritt 5: Filmwachstum und Konsolidierung

Diese Keime dienen als Samen, die wachsen und zu größeren, inselartigen Strukturen verschmelzen.

Schließlich verschmelzen die Inseln zu einem durchgehenden, festen Dünnfilm über die gesamte Substratoberfläche.

Schritt 6: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch unerwünschte Nebenprodukte. Diese flüchtigen Verbindungen lösen sich von der Oberfläche und werden kontinuierlich vom Vakuumpumpsystem aus der Kammer entfernt.

Wichtige Merkmale und Überlegungen

Der einzigartige Workflow von PECVD führt zu mehreren deutlichen Vorteilen und Merkmalen, die ihn von anderen Methoden unterscheiden.

Der Hauptvorteil: Niedertemperaturabscheidung

Die Fähigkeit, Filme bei niedrigen Temperaturen abzuscheiden, ist das entscheidende Merkmal von PECVD. Dies verhindert thermische Schäden und reduziert innere Spannungen, die durch eine Fehlanpassung der Wärmeausdehnung zwischen Film und Substrat verursacht werden.

Ein weiterer Vorteil: Hohe Abscheidungsrate

PECVD kann relativ hohe Abscheidungsraten erzielen, was besonders vorteilhaft für die Herstellung von amorphen und mikrokristallinen Filmen ist, die in Solarzellen und Dünnschichttransistoren verwendet werden.

Eine kritische Variante: Remote PECVD

In einigen Fällen kann das Plasma selbst noch Schäden an einem sehr empfindlichen Substrat verursachen. Die Methode Remote PECVD löst dieses Problem.

Bei dieser Variante wird das Plasma in einer separaten Kammer erzeugt. Nur die gewünschten reaktiven Spezies werden extrahiert und zum Substrat transportiert, das in einem plasmafreien Bereich verbleibt und maximalen Schutz bietet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des PECVD-Workflows ermöglicht es Ihnen zu entscheiden, ob es das richtige Werkzeug für Ihre spezifische Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PECVD ist die ideale Wahl, da sein Niedertemperaturprozess Schäden an Elektronik, Polymeren und anderen empfindlichen Substraten verhindert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Filmspannungen liegt: Die Niedertemperaturnatur von PECVD reduziert die thermischen Spannungen erheblich, die dazu führen können, dass Filme reißen oder sich ablösen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines hohen Durchsatzes für amorphe Filme liegt: Die hohen Abscheidungsraten von PECVD machen es zu einer effizienten Fertigungstechnik für Komponenten wie Solarmodule.

- Wenn Ihr Hauptaugenmerk auf dem ultimativen Substratschutz liegt: Ziehen Sie Remote PECVD in Betracht, um Ihr Material vor jeder direkten Interaktion mit der Plasmaumgebung zu schützen.

Durch den Ersatz von extremer Hitze durch Plasmaenergie eröffnet PECVD neue Möglichkeiten für die fortschrittliche Materialherstellung.

Zusammenfassungstabelle:

| PECVD-Workflow-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Kammerpräparation & Gaseinleitung | Einführung von Vorläufergasen in eine Niederdruckkammer. | Schaffung einer kontrollierten Umgebung für die Reaktion. |

| 2. Plasmaerzeugung | Aktivierung eines HF-Feldes zur Zündung eines Glimmentladungsplasmas. | Bereitstellung von Energie zum Abbau von Gasmolekülen. |

| 3. Erzeugung reaktiver Spezies | Plasma erzeugt Ionen, Radikale und aktive Gruppen. | Erzeugung der Bausteine für den Dünnfilm. |

| 4. Oberflächenreaktion & Keimbildung | Reaktive Spezies adsorbieren und reagieren auf dem beheizten Substrat. | Initiierung der Filmbildung mit Kristallkeimen. |

| 5. Filmwachstum & Konsolidierung | Keime wachsen und verschmelzen zu einem durchgehenden Dünnfilm. | Aufbau der endgültigen, gleichmäßigen Filmschicht. |

| 6. Entfernung von Nebenprodukten | Vakuumsystem entfernt flüchtige Reaktionsnebenprodukte. | Aufrechterhaltung der Filmreinheit und Prozessstabilität. |

Bereit, PECVD in Ihren Labor-Workflow zu integrieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise stellt sicher, dass Sie die richtigen PECVD-Lösungen für die Beschichtung temperaturempfindlicher Substrate wie Elektronik und Polymere erhalten, um Spannungen zu minimieren und den Durchsatz zu maximieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Anforderungen Ihres Labors an die fortschrittliche Materialherstellung unterstützen können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung (PECVD)? Hochwertige Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Eigenschaften hat eine Siliziumdioxidschicht, die mittels PECVD bei niedriger Temperatur und geringem Druck abgeschieden wird? Erzielen Sie überlegene Isolation auf empfindlichen Substraten

- Was ist der Unterschied zwischen Diamantbeschichtung und DLC-Beschichtung? Ein Leitfaden zur Atomstruktur & Anwendung

- Wie stark ist eine DLC-Beschichtung? Entdecken Sie den ultimativen Schutzschild gegen Verschleiß und Reibung

- Welche Materialien können mittels PECVD abgeschieden werden? Entdecken Sie vielseitige Dünnschichten bei niedriger Temperatur

- Wofür wird die Abscheidung in PECVD-Clusterwerkzeugen verwendet? Unerlässlich für die Herstellung von mehrschichtigen Geräten mit hoher Reinheit