Im Kern funktioniert eine Pyrolysemaschine, indem sie hohe Hitze in einer vollständig sauerstofffreien Umgebung nutzt, um Materialien wie Kunststoff, Reifen oder Biomasse abzubauen. Anstatt das Material zu verbrennen, was Sauerstoff erfordern würde, zerlegt dieser Prozess der thermischen Zersetzung große, komplexe Moleküle systematisch in kleinere, wertvollere Komponenten: ein synthetisches Gas (Synthesegas), ein flüssiges Öl (Bio-Öl) und einen festen, kohlenstoffreichen Rückstand (Biokohle).

Das Grundprinzip einer Pyrolysemaschine ist nicht das Verbrennen; es ist die kontrollierte thermische Zersetzung. Durch das Erhitzen von Materialien ohne Sauerstoff werden komplexe Moleküle systematisch in einfachere, nutzbare Formen zerlegt, wodurch Abfall effektiv in Energie und Ressourcen umgewandelt wird.

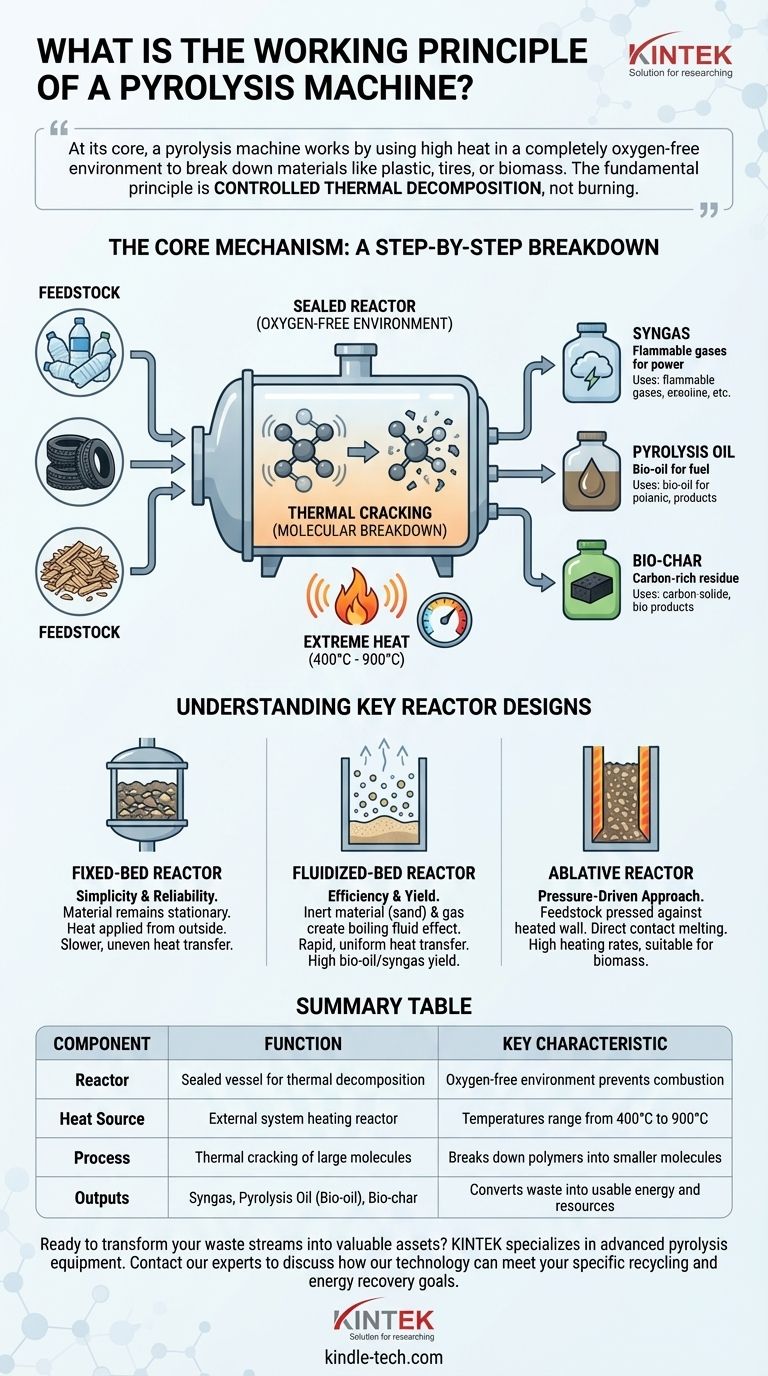

Der Kernmechanismus: Eine Schritt-für-Schritt-Analyse

Um die Funktionsweise einer Pyrolysemaschine wirklich zu verstehen, müssen wir uns die wichtigsten Phasen des Prozesses ansehen, die in ihrem geschlossenen System ablaufen.

Der Reaktor: Die sauerstofffreie Umgebung

Der gesamte Prozess findet in einem versiegelten Behälter statt, der als Reaktor bezeichnet wird. Die kritischste Bedingung ist die vollständige oder nahezu vollständige Abwesenheit von Sauerstoff.

Dies verhindert die Verbrennung. Ohne Sauerstoff kann sich das Material nicht entzünden, wodurch sichergestellt wird, dass es chemisch zersetzt wird, anstatt einfach zu Asche zu verbrennen.

Die Rolle extremer Hitze

Ein externes System heizt den Reaktor auf Temperaturen, die typischerweise zwischen 400 °C und 900 °C liegen. Diese intensive Hitze liefert die Energie, die benötigt wird, um die starken chemischen Bindungen aufzubrechen, die die großen Moleküle des Ausgangsmaterials zusammenhalten.

Der molekulare Abbau (thermisches Cracken)

Wenn das Material in der sauerstoffarmen Umgebung erhitzt wird, findet ein Prozess statt, der dem thermischen Cracken bei der Ölraffination ähnelt. Die Hitze und der resultierende Druck bewirken, dass die langen Polymerketten in Kunststoffen oder Biomasse vibrieren und in kleinere, leichtere und flüchtigere Moleküle zerbrechen.

Die drei primären Ausgaben

Dieser Abbau führt zu drei verschiedenen Produkten, die separat gesammelt werden:

- Synthesegas: Eine Mischung aus brennbaren Gasen (wie Wasserstoff und Methan), die zum Betrieb der Pyrolyseanlage selbst verwendet oder weiter veredelt werden können.

- Pyrolyseöl (Bio-Öl): Eine Flüssigkeit, die zu Transportkraftstoffen aufgerüstet oder als industrielles Heizöl verwendet werden kann.

- Biokohle: Ein stabiles, kohlenstoffreiches Festmaterial. Es kann als Bodenverbesserer, zur Filtration oder als fester Brennstoff verwendet werden.

Verständnis der wichtigsten Reaktorkonstruktionen

Das Design des Reaktors ist der wichtigste Faktor in einer Pyrolysemaschine, da es bestimmt, wie Wärme auf das Material übertragen wird. Dies wirkt sich direkt auf die Effizienz und den Anteil der Endprodukte aus.

Festbettreaktoren: Einfachheit und Zuverlässigkeit

In einem Festbettreaktor wird das Rohmaterial (Substrat) in den Behälter geladen und bleibt stationär. Wärme wird an die Wände des Reaktors angelegt und diffundiert langsam nach innen, wodurch das Material von außen nach innen zersetzt wird.

Dieses Design ist einfach und robust, aber die Wärmeübertragung kann langsam und ungleichmäßig sein.

Wirbelschichtreaktoren: Effizienz und Ausbeute

Dieses Design verwendet ein Bett aus inertem Material, wie z. B. Sand, am Boden des Reaktors. Ein Gas, typischerweise Stickstoff, wird durch das Bett gepumpt, wodurch der Sand und die Ausgangsmaterialpartikel wie eine kochende Flüssigkeit wirken.

Diese "Fluidisierung" führt zu einer extrem schnellen und gleichmäßigen Wärmeübertragung, was oft die Ausbeute an Bio-Öl und Synthesegas erhöht. Stickstoff garantiert auch eine inerte Atmosphäre und verhindert unerwünschte Nebenreaktionen.

Ablative Reaktoren: Ein druckgetriebener Ansatz

Die ablative Pyrolyse funktioniert, indem das Ausgangsmaterial gegen eine beheizte Reaktorwand gepresst wird. Der intensive, direkte Kontakt bewirkt, dass das Material schnell "schmilzt" und sich zersetzt, wobei ein dünner Ölfilm zurückbleibt, der den Prozess für nachfolgendes Material schmiert.

Diese Methode zeichnet sich durch sehr hohe Heizraten aus und wird häufig zur Verarbeitung spezifischer Biomassearten eingesetzt.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Design der Pyrolysemaschine hängt vollständig vom zu verarbeitenden Ausgangsmaterial und der gewünschten primären Ausgabe ab.

- Wenn Ihr Hauptaugenmerk auf der maximalen Flüssigkraftstoff- (Bio-Öl-) Ausbeute aus feinen Partikeln liegt: Ein Wirbelschichtreaktor ist aufgrund seiner hervorragenden Wärmeübertragungseffizienz oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener, ungleichmäßiger Materialien mit einem einfacheren Aufbau liegt: Ein Festbettreaktor bietet einen robusten und weniger komplexen Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der schnellen Verarbeitung spezifischer Biomasse wie Holz liegt: Die direkte Kontaktheizung eines ablativen Reaktors kann sehr effektiv und effizient sein.

Letztendlich befähigt Sie das Verständnis des Kernprinzips der thermischen Zersetzung, die richtige Pyrolysetechnologie auszuwählen, um Abfallströme in wertvolle Vermögenswerte umzuwandeln.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Reaktor | Abgedichteter Behälter für thermische Zersetzung | Sauerstofffreie Umgebung verhindert Verbrennung |

| Wärmequelle | Externes System zur Beheizung des Reaktors | Temperaturen reichen von 400°C bis 900°C |

| Prozess | Thermisches Cracken großer Moleküle | Zerlegt Polymere in kleinere Moleküle |

| Ausgaben | Synthesegas, Pyrolyseöl (Bio-Öl), Biokohle | Wandelt Abfall in nutzbare Energie und Ressourcen um |

Bereit, Ihre Abfallströme in wertvolle Vermögenswerte umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen und Verbrauchsmaterialien für Laboratorien und Industrieanlagen. Egal, ob Sie Kunststoffe, Reifen oder Biomasse verarbeiten, unsere Lösungen sind darauf ausgelegt, die Effizienz und Ausbeute an Synthesegas, Bio-Öl und Biokohle zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pyrolysetechnologie Ihre spezifischen Recycling- und Energierückgewinnungsziele erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist die Funktion von Laborautoklaven in der SCWR-Forschung? Vorhersage der Materialverträglichkeit und Korrosionskinetik

- Welche Rolle spielt ein Autoklav bei der Säurebehandlung zur Aufschließung von Mikroalgen? Hochertragreiche Zellvorbehandlung erschließen

- Was ist die Notwendigkeit der Verwendung eines Autoklaven zur Vorbehandlung von Kulturmedien? Sicherstellung genauer Ag2O/TiO2-Tests

- Was ist die Hauptfunktion eines Laborautoklaven bei der Vorbehandlung von medizinischen Kunststoffabfällen für flüssige Brennstoffe?

- Welche Rolle spielen Laborautoklaven bei der Pektinextraktion? Optimierung der Präbiotika-Ausbeute aus Zitrus- und Apfelbiomasse