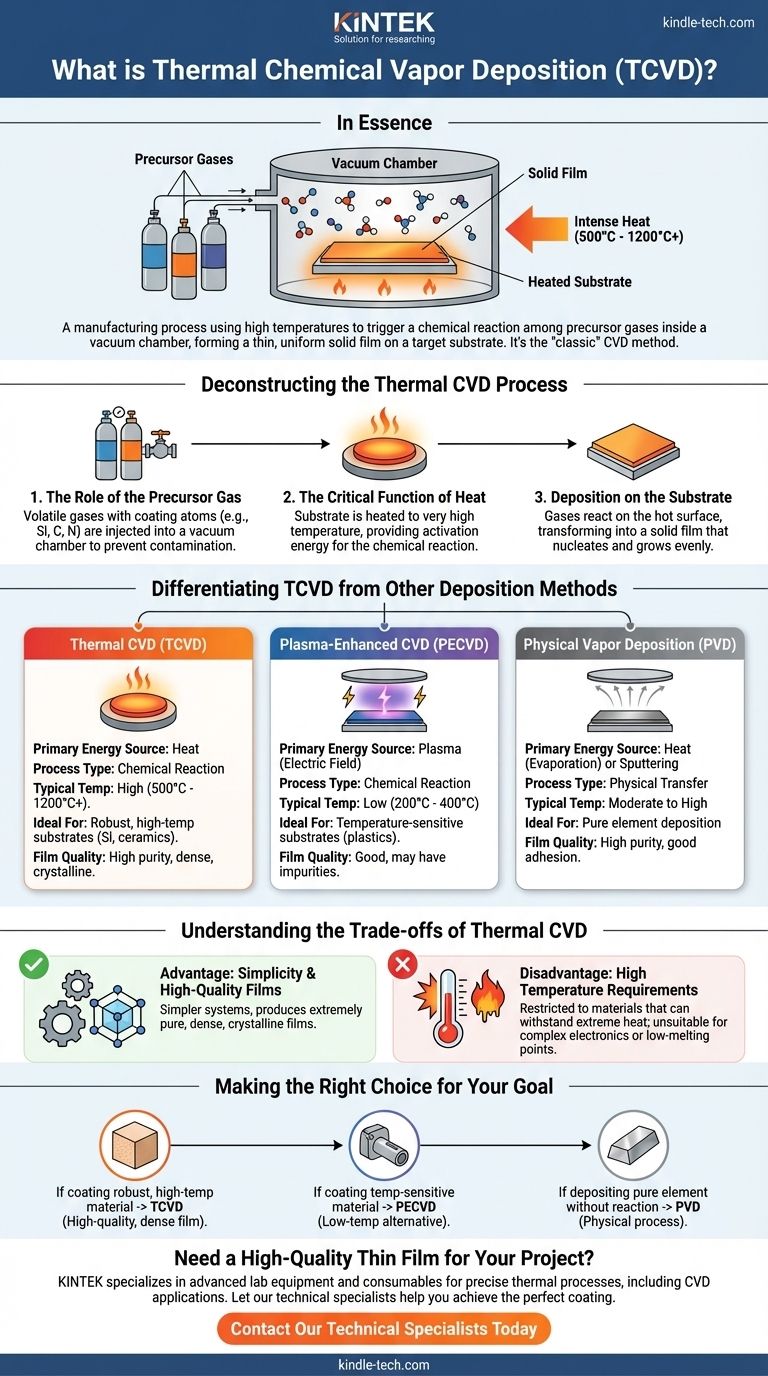

Im Wesentlichen ist die thermische chemische Gasphasenabscheidung (TCVD) ein Herstellungsprozess, der hohe Temperaturen nutzt, um eine chemische Reaktion zwischen Vorläufergasen in einer Vakuumkammer auszulösen. Diese Reaktion bildet ein festes Material, das sich als dünne, gleichmäßige Schicht auf einem Zielobjekt, dem sogenannten Substrat, abscheidet. Sie gilt als die konventionelle oder „klassische“ Form der breiteren Technologie-Familie der chemischen Gasphasenabscheidung (CVD).

Das zentrale Konzept, das man verstehen muss, ist, dass die thermische CVD ein Prozess der chemischen Umwandlung und nicht der physikalischen Übertragung ist. Sie stützt sich grundlegend auf Wärme als einzige Energiequelle, um Gase zu zersetzen und eine völlig neue feste Beschichtung auf einer Oberfläche zu erzeugen – eine Methode, deren Einfachheit durch ihre restriktiven Hochtemperaturanforderungen ausgeglichen wird.

Den Prozess der thermischen CVD entschlüsseln

Um TCVD zu verstehen, ist es am besten, sie in ihre grundlegenden Betriebsschritte zu unterteilen. Jede Phase ist entscheidend für die Bildung einer hochwertigen, haftenden Schicht.

Die Rolle des Vorläufergases

Der Prozess beginnt mit einem oder mehreren flüchtigen Vorläufergasen. Dies sind sorgfältig ausgewählte Chemikalien, die die Atome des gewünschten Beschichtungsmaterials (z. B. Silizium, Kohlenstoff, Stickstoff) enthalten.

Diese Gase werden in eine versiegelte Kammer mit niedrigem Druck injiziert. Die Vakuumumgebung ist unerlässlich, um eine Kontamination durch Luft zu verhindern und sicherzustellen, dass sich die Vorläufermoleküle frei zur Zieloberfläche bewegen können.

Die entscheidende Funktion der Wärme

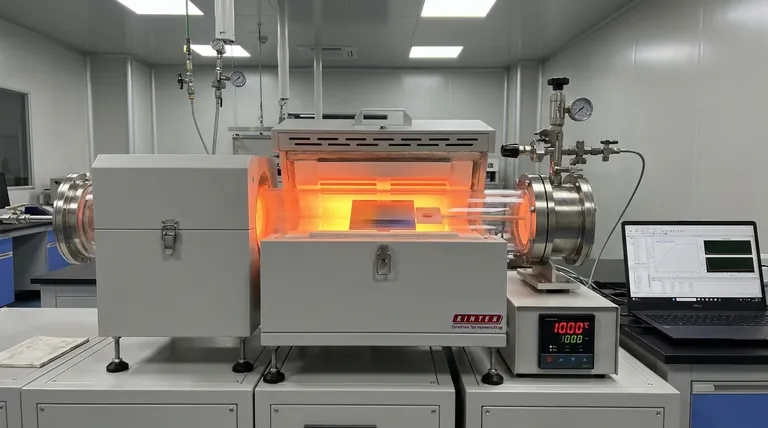

Dies ist das definierende Merkmal der TCVD. Das Substrat wird auf eine sehr hohe Temperatur erhitzt, die oft von mehreren hundert bis über tausend Grad Celsius reicht.

Diese intensive Wärme liefert die Aktivierungsenergie, die erforderlich ist, damit die Vorläufergase reagieren oder sich zersetzen, wenn sie mit der heißen Oberfläche in Kontakt kommen. Ohne ausreichende thermische Energie findet die chemische Reaktion nicht statt.

Abscheidung auf dem Substrat

Während die Vorläufergase auf dem erhitzten Substrat reagieren, wandeln sie sich von einem gasförmigen in einen festen Zustand um. Dieses feste Material keimt und wächst auf der Oberfläche und baut allmählich eine dünne Schicht auf.

Da die Reaktion durch die Oberflächentemperatur gesteuert wird, bildet sich die Beschichtung gleichmäßig über alle freiliegenden Bereiche des Substrats und erzeugt eine hochgradig gleichmäßige und konturfolgende Schicht.

Unterscheidung der TCVD von anderen Abscheidungsmethoden

Der Begriff „CVD“ umfasst eine Familie von Prozessen. Zu verstehen, wie sich TCVD von anderen Methoden unterscheidet, ist der Schlüssel zur Wertschätzung ihrer spezifischen Anwendungen.

Thermische CVD im Vergleich zu Plasma-unterstützter CVD (PECVD)

Die gebräuchlichste Alternative ist die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD). Anstatt sich ausschließlich auf hohe Hitze zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma (ein energetisiertes, ionisiertes Gas) zu erzeugen.

Dieses Plasma liefert die Energie, um die chemische Reaktion bei viel niedrigeren Temperaturen als bei TCVD anzutreiben. Dies macht PECVD geeignet für die Beschichtung von Materialien wie Kunststoffen oder bestimmten Metallen, die extremer Hitze nicht standhalten können.

Ein entscheidender Unterschied: CVD vs. PVD

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD).

TCVD ist ein chemischer Prozess; die Vorläufergase reagieren, um eine neue Verbindung auf dem Substrat zu bilden. Im Gegensatz dazu ist PVD ein physikalischer Prozess. Dabei wird ein festes Quellmaterial erhitzt, bis es verdampft, und dieser Dampf lässt man dann auf dem Substrat kondensieren. Es findet keine chemische Reaktion statt.

Die Kompromisse der thermischen CVD verstehen

Wie jeder technische Prozess hat auch TCVD deutliche Vor- und Nachteile, die seinen Einsatz bestimmen.

Vorteil: Einfachheit und hochwertige Schichten

Da es sich nur auf Wärme stützt, kann ein TCVD-System relativ einfacher und robuster sein als plasma-basierte Systeme.

Der Prozess ist in der Lage, extrem reine, dichte und hochwertige kristalline Schichten zu erzeugen, die oft besser sind als solche, die bei niedrigeren Temperaturen hergestellt werden.

Nachteil: Hohe Temperaturanforderungen

Die Haupteinschränkung der TCVD ist ihre Abhängigkeit von hoher Hitze. Dies schränkt die Arten von Substraten, die beschichtet werden können, stark ein.

Materialien mit niedrigem Schmelzpunkt oder solche, die durch thermische Belastung beschädigt werden könnten (wie komplexe elektronische Bauteile), sind für diesen Prozess nicht geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von Ihren Materialbeschränkungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines robusten Hochtemperaturmaterials liegt (wie Silizium, Keramik oder hitzebeständige Metalle): TCVD ist oft die direkteste und effektivste Wahl zur Herstellung einer hochwertigen, dichten Schicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt (wie Polymere, Kunststoffe oder bestimmte Legierungen): Sie müssen eine Niedertemperaturalternative wie Plasma-unterstützte CVD (PECVD) verwenden, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Elements (wie Titan oder Aluminium) ohne chemische Reaktion liegt: Ein physikalischer Prozess wie PVD ist die geeignetere Technologie.

Indem Sie die grundlegende Rolle der thermischen Energie bei der Steuerung der Abscheidung verstehen, können Sie zuversichtlich den richtigen Herstellungsprozess für Ihr spezifisches Material und Ziel auswählen.

Zusammenfassungstabelle:

| Aspekt | Thermische CVD | PECVD | PVD |

|---|---|---|---|

| Primäre Energiequelle | Wärme | Plasma (Elektrisches Feld) | Wärme (Verdampfung) oder Sputtern |

| Prozesstyp | Chemische Reaktion | Chemische Reaktion | Physikalische Übertragung |

| Typische Temperatur | Hoch (500°C - 1200°C+) | Niedrig (200°C - 400°C) | Mittel bis Hoch |

| Ideal für | Robuste Hochtemperatursubstrate (z. B. Si, Keramiken) | Temperatursensible Substrate (z. B. Kunststoffe) | Abscheidung reiner Elemente |

| Schichtqualität | Hohe Reinheit, dicht, kristallin | Gut, kann aber Verunreinigungen enthalten | Hohe Reinheit, gute Haftung |

Benötigen Sie eine hochwertige Dünnschicht für Ihr Projekt?

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend für die Leistung Ihres Materials. Die Experten von KINTEK können Ihnen helfen, diese Entscheidungen zu treffen. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse, einschließlich Materialien, die für CVD-Anwendungen geeignet sind.

Lassen Sie uns Ihnen helfen, die perfekte Beschichtung für Ihr Substrat zu erzielen. Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre spezifischen Anforderungen zu besprechen und die richtige Lösung für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren