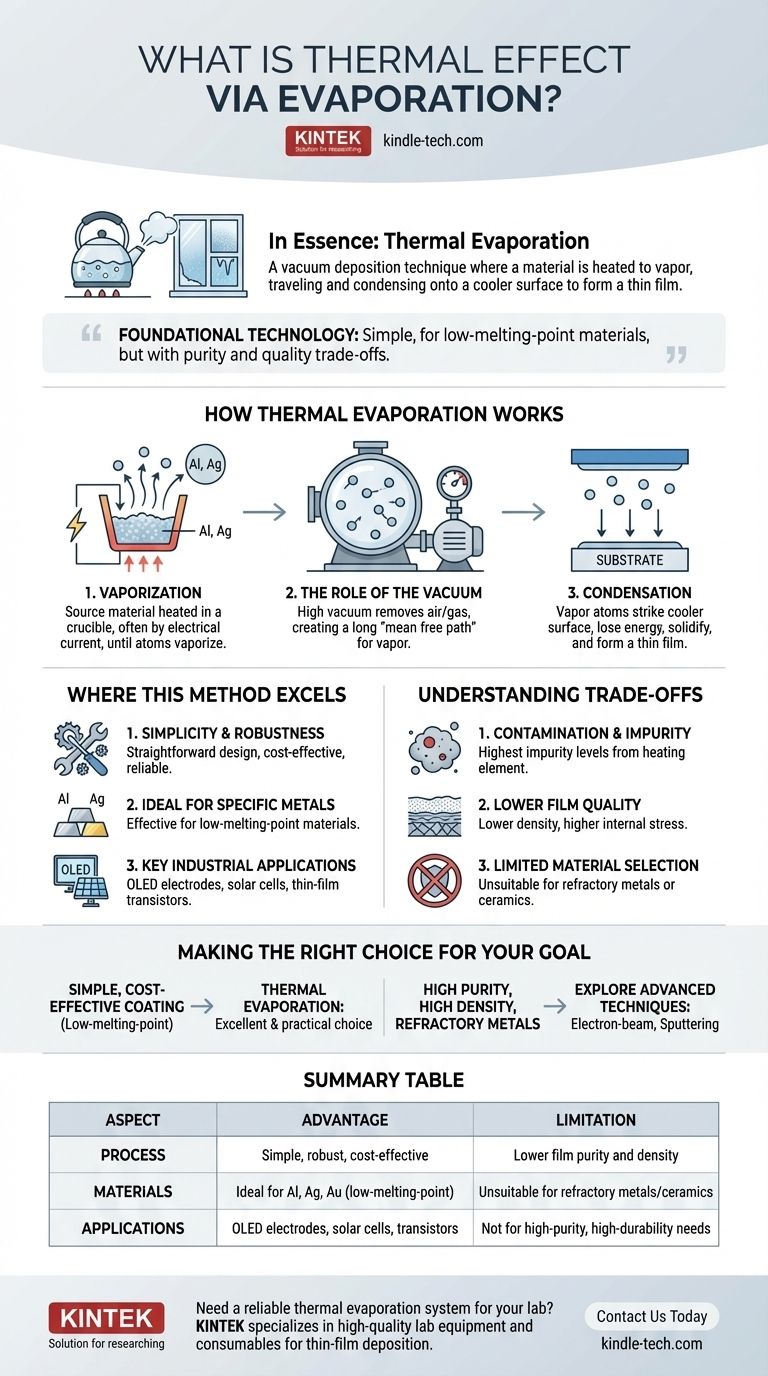

Im Wesentlichen ist die thermische Verdampfung ein Vakuumabscheidungsverfahren, bei dem ein Material erhitzt wird, bis es verdampft. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, um einen sehr dünnen Film zu bilden. Es ist eine der einfachsten und ältesten Methoden zur Erzeugung von Beschichtungen auf einem Substrat, funktional ähnlich dem Dampf eines kochenden Wasserkochers, der an einem kalten Fenster kondensiert.

Die thermische Verdampfung ist eine grundlegende Technologie zur Abscheidung von Dünnschichten aus Materialien mit niedrigem Schmelzpunkt. Ihr Hauptvorteil ist die Einfachheit, die jedoch im Vergleich zu fortschrittlicheren Methoden erhebliche Kompromisse bei der Reinheit und Qualität der Schicht mit sich bringt.

Wie die thermische Verdampfung funktioniert

Das Kernprinzip: Verdampfung

Der Prozess beginnt damit, dass das Ausgangsmaterial, oft ein Metall wie Aluminium oder Silber, in einen Tiegel gegeben wird. Dieser Tiegel wird erhitzt, typischerweise durch das Anlegen eines hohen elektrischen Stroms, wodurch seine Temperatur stark ansteigt.

Wenn sich das Ausgangsmaterial erhitzt, gewinnen seine Atome genügend Energie, um sich vom Hauptmaterial zu lösen und in einen gasförmigen Zustand überzugehen, wodurch ein Dampf entsteht.

Die Rolle des Vakuums

Dieser gesamte Vorgang findet in einer Hochvakuumkammer statt. Das Vakuum ist entscheidend, da es Luft und andere Gasmoleküle entfernt, die ansonsten mit den verdampften Atomen interferieren würden.

Dies stellt sicher, dass das verdampfte Material direkt zum Zielsubstrat gelangen kann, ohne mit anderen Partikeln zu kollidieren oder mit ihnen zu reagieren – ein Konzept, das als langer „mittlerer freier Weg“ bekannt ist.

Der letzte Schritt: Kondensation

Das verdampfte Material wandert durch das Vakuum und trifft schließlich auf ein kühleres Substrat (das zu beschichtende Objekt). Bei Kontakt verlieren die Dampfatome schnell Energie, kühlen ab und erstarren, wobei sie auf der Oberfläche des Substrats als dünne, feste Schicht kondensieren.

Wo diese Methode glänzt

Einfachheit und Robustheit

Als eine der ältesten Vakuum-Beschichtungstechnologien wird die thermische Verdampfung wegen ihres unkomplizierten Aufbaus und Betriebs geschätzt. Die Ausrüstung ist im Allgemeinen weniger komplex und kostengünstiger als andere Verfahren der physikalischen Gasphasenabscheidung (PVD).

Ideal für bestimmte Metalle

Diese Technik ist sehr effektiv für die Abscheidung von Materialien mit relativ niedrigen Schmelz- und Siedepunkten. Sie wird häufig für Metalle wie Aluminium, Silber und Gold verwendet.

Wichtige industrielle Anwendungen

Die thermische Verdampfung ist ein Arbeitspferdverfahren für bestimmte Anwendungen, bei denen ihre Einschränkungen nicht kritisch sind. Dazu gehört die Herstellung der metallischen Elektroden in OLEDs, Solarzellen und Dünnschichttransistoren.

Verständnis der Kompromisse und Einschränkungen

Kontamination und Verunreinigung

Ein wesentlicher Nachteil der thermischen Verdampfung ist das Potenzial für Kontamination. Der heiße Tiegel oder das Heizelement können ebenfalls Partikel freisetzen, die sich mit dem Dampf des Ausgangsmaterials vermischen, was zu den höchsten Verunreinigungsgraden unter den gängigen PVD-Methoden führt.

Geringere Schichtqualität

Filme, die durch thermische Verdampfung hergestellt werden, weisen tendenziell eine geringere Dichte und höhere innere Spannungen auf als solche aus energiereicheren Prozessen wie dem Sputtern. Obwohl dies manchmal durch sekundäre Techniken verbessert werden kann, ist die Basisqualität oft geringer.

Begrenzte Materialauswahl

Die Abhängigkeit von einfacher Erhitzung macht diese Methode ungeeignet für Materialien, die extrem hohe Temperaturen zum Verdampfen benötigen. Hochelastische Metalle (wie Wolfram oder Molybdän) und viele Keramiken können mit dieser Technik nicht effektiv abgeschieden werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Abscheidungsmethode hängt die Entscheidung von den erforderlichen Schichteigenschaften und dem verwendeten Material ab.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Beschichtung eines Metalls mit niedrigem Schmelzpunkt liegt: Die thermische Verdampfung ist eine ausgezeichnete und sehr praktische Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit, hoher Dichte oder überlegener Schichtbeständigkeit liegt: Sie müssen fortschrittlichere Techniken wie Elektronenstrahlverdampfung oder Sputtern in Betracht ziehen.

- Wenn Sie hochschmelzende Metalle oder komplexe Verbindungen abscheiden müssen: Die thermische Verdampfung ist keine geeignete Methode, und es sind andere PVD-Verfahren erforderlich.

Das Verständnis der grundlegenden Kompromisse zwischen Einfachheit und Leistung ist der Schlüssel zur effektiven Nutzung dieser Technologie.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Einschränkung |

|---|---|---|

| Prozess | Einfach, robust, kostengünstig | Geringere Schichtreinheit und -dichte |

| Materialien | Ideal für Al, Ag, Au (niedriger Schmelzpunkt) | Ungeeignet für hochschmelzende Metalle/Keramiken |

| Anwendungen | OLED-Elektroden, Solarzellen, Dünnschichttransistoren | Nicht für Anforderungen an hohe Reinheit und hohe Haltbarkeit |

Benötigen Sie ein zuverlässiges System zur thermischen Verdampfung für Ihr Labor? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Egal, ob Sie Elektroden für OLEDs beschichten oder Solarzellen entwickeln, unsere Lösungen gewährleisten kosteneffiziente Leistung. Kontaktieren Sie uns noch heute, um die perfekte Ausrüstung für Ihre Forschungs- oder Produktionsanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung