Im Kern ist die thermische Verdampfung ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung extrem dünner Materialschichten verwendet wird. Die Technik beinhaltet das Erhitzen eines Ausgangsmaterials, wie z. B. eines reinen Metalls, in einer Hochvakuumkammer, bis es verdampft. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, einem sogenannten Substrat, und bildet eine feste, ultradünne Schicht.

Obwohl die thermische Verdampfung eine der einfachsten und direktesten Methoden zur Herstellung dünner Schichten ist, ist ihr Erfolg nicht automatisch. Die Qualität und Gleichmäßigkeit der endgültigen Schicht hängt entscheidend von der präzisen Kontrolle der Vakuumumgebung, der Heizrate und der Substratbedingungen ab.

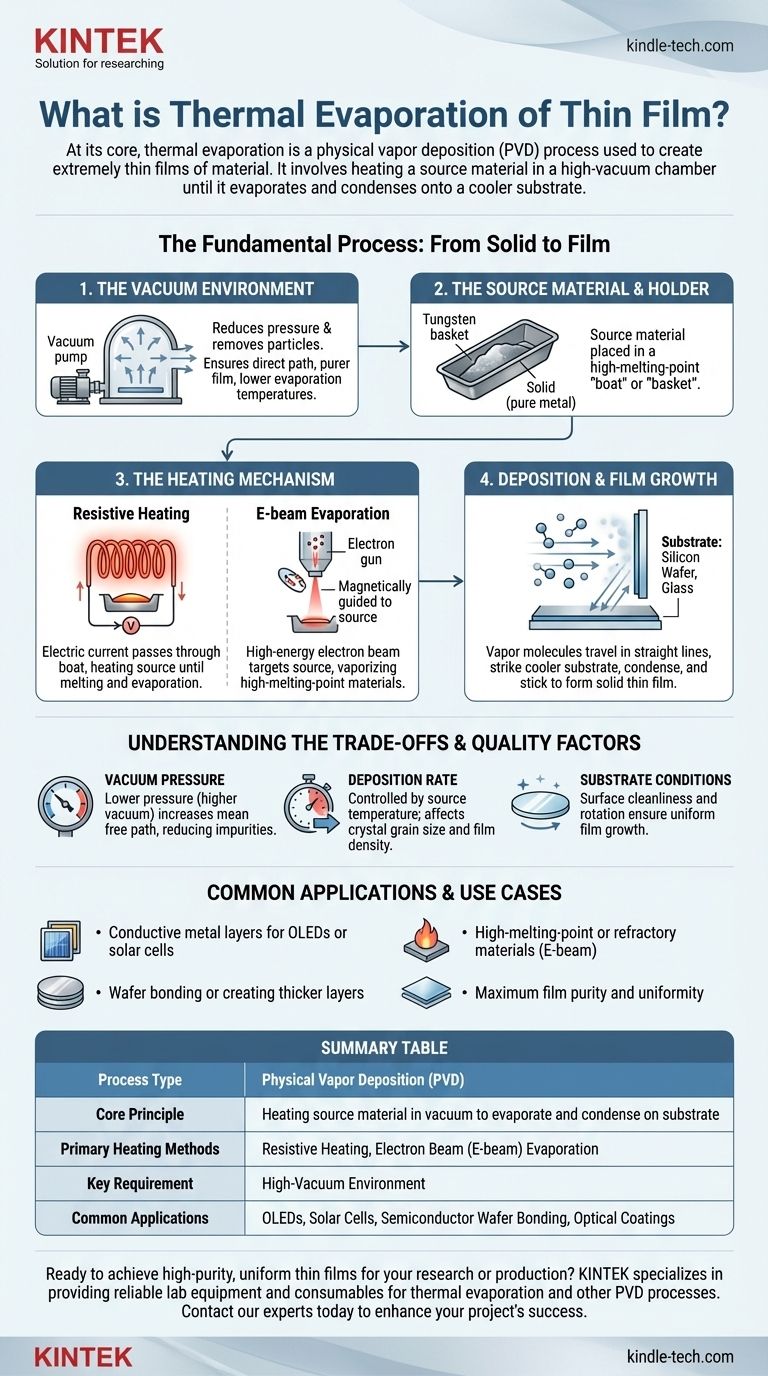

Der grundlegende Prozess: Vom Feststoff zum Film

Um die thermische Verdampfung zu verstehen, ist es am besten, sie in ihre Kernkomponenten und Phasen zu zerlegen. Der gesamte Prozess findet in einer versiegelten Kammer unter Hochvakuum statt.

Die Vakuumumgebung

Ein Hochvakuum ist das kritischste Element. Es dient zwei Zwecken: Es reduziert den Druck, sodass Materialien bei niedrigeren Temperaturen verdampfen können, und es entfernt Luft und andere Partikel. Dies stellt sicher, dass das verdampfte Material direkt zum Substrat gelangen kann, ohne mit anderen Molekülen zu kollidieren, wodurch Kontaminationen verhindert und eine reinere Schicht gewährleistet wird.

Das Ausgangsmaterial und der Halter

Das abzuscheidende Material, oft als Quelle bezeichnet, wird in einen Behälter gegeben. Dieser Halter wird typischerweise als „Boot“ oder „Korb“ bezeichnet und besteht aus einem Material mit einem sehr hohen Schmelzpunkt, wie z. B. Wolfram.

Der Heizmechanismus

Das Ausgangsmaterial wird erhitzt, bis es zu einem Gas (Dampf) wird. Dies wird auf eine von zwei primären Arten erreicht, die den spezifischen Typ der verwendeten thermischen Verdampfung definieren.

Abscheidung und Schichtwachstum

Sobald sie verdampft sind, bewegen sich Moleküle des Ausgangsmaterials geradlinig durch das Vakuum. Wenn sie auf das kühlere Substrat (wie einen Siliziumwafer, Glas oder Kunststoff) treffen, kühlen sie schnell ab, kondensieren und haften an der Oberfläche, wodurch Schicht für Schicht eine feste Dünnschicht entsteht.

Schlüsseltypen der thermischen Verdampfung

Obwohl das Prinzip dasselbe ist, schafft die Methode des Erhitzens des Ausgangsmaterials einen wichtigen Unterschied.

Widerstandsheizung

Dies ist die häufigste und einfachste Form der thermischen Verdampfung. Ein elektrischer Strom wird durch das Widerstandsboot oder die Spule geleitet, die das Ausgangsmaterial hält. Das Boot heizt sich auf und überträgt diese Wärmeenergie auf die Quelle, wodurch diese schmilzt und dann verdampft.

Elektronenstrahl-(E-Beam)-Verdampfung

Für Materialien mit sehr hohen Schmelzpunkten kann die Widerstandsheizung nicht ausreichen. Bei der E-Beam-Verdampfung wird ein energiereicher Elektronenstrahl aus einer „Elektronenkanone“ abgefeuert und magnetisch so gelenkt, dass er auf das Ausgangsmaterial trifft. Die intensive, fokussierte Energie verursacht eine lokalisierte Erwärmung und Verdampfung.

Verständnis der Kompromisse und Qualitätsfaktoren

Die Einfachheit der thermischen Verdampfung ist ihre größte Stärke, aber mehrere Faktoren können das Ergebnis dramatisch beeinflussen. Das Erreichen einer hochwertigen Schicht erfordert ein sorgfältiges Management der Prozessvariablen.

Die kritische Rolle des Vakuumdrucks

Ein niedrigerer Druck (ein höheres Vakuum) ist fast immer besser. Er erhöht die mittlere freie Weglänge – den durchschnittlichen Abstand, den ein Dampfmolekül zurücklegen kann, bevor es auf etwas anderes trifft. Dies führt zu einem direkteren Weg zum Substrat und weniger Verunreinigungen in der endgültigen Schicht.

Der Einfluss der Abscheidungsrate

Die Rate, mit der das Ausgangsmaterial verdampft, beeinflusst die Struktur der Schicht. Diese Rate wird durch die Temperatur der Quelle gesteuert. Unterschiedliche Raten können die Kristallkorngröße und die Schichtdichte beeinflussen.

Substratbedingungen und Gleichmäßigkeit

Der Zustand des Substrats ist von größter Bedeutung. Eine raue oder unreine Oberfläche kann zu einem ungleichmäßigen Schichtwachstum führen. Um eine gleichmäßige Beschichtung über eine größere Fläche zu gewährleisten, werden Substrate während des Abscheidungsprozesses oft rotiert.

Häufige Anwendungen und Anwendungsfälle

Die thermische Verdampfung ist eine grundlegende Technik bei der Herstellung fortschrittlicher Elektronik und Materialien. Ihre Anwendungen sind weit verbreitet und werden basierend auf dem Bedarf an spezifischen Materialschichten ausgewählt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung leitfähiger Metallschichten für OLEDs oder Solarzellen liegt: Die thermische Verdampfung ist eine standardmäßige, kostengünstige Methode zur Abscheidung der dünnen metallischen Kontakte, die diese Geräte benötigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden oder refraktären Materialien liegt: Die E-Beam-Verdampfung ist die überlegene Wahl, da ihre fokussierte Energie Materialien verdampfen kann, die mit einem Widerstandsboot unmöglich zu erhitzen sind.

- Wenn Ihr Hauptaugenmerk auf dem Wafer-Bonding oder der Herstellung dickerer Schichten liegt: Diese Technik eignet sich gut für die Abscheidung dickerer Schichten von Materialien wie Indium, die zum Verbinden von Halbleiterwafern verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung maximaler Schichtreinheit und Gleichmäßigkeit liegt: Sie müssen ein Hochvakuumsystem, ein sauberes Substrat und einen Mechanismus zur Substratrotation während der Abscheidung priorisieren.

Letztendlich ist die Beherrschung der thermischen Verdampfung eine Frage des Verständnisses und der präzisen Kontrolle dieser grundlegenden physikalischen Prinzipien, um Materialien Schicht für Schicht aufzubauen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen eines Ausgangsmaterials im Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Primäre Heizmethoden | Widerstandsheizung, Elektronenstrahl-(E-Beam)-Verdampfung |

| Schlüsselanforderung | Hochvakuumumgebung |

| Gängige Anwendungen | OLEDs, Solarzellen, Halbleiter-Wafer-Bonding, Optische Beschichtungen |

Bereit, hochreine, gleichmäßige Dünnschichten für Ihre Forschung oder Produktion zu erzielen? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für die thermische Verdampfung und andere PVD-Prozesse. Unser Fachwissen stellt sicher, dass Sie die richtigen Lösungen für die Abscheidung leitfähiger Metalle, hochschmelzender Materialien und mehr erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an die Dünnschichtabscheidung unterstützen und den Erfolg Ihres Projekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden