Im Kern ist die thermische Verdampfung eine physikalische Gasphasenabscheidungstechnik (PVD), die zur Herstellung ultradünner Materialschichten verwendet wird. Der Prozess funktioniert, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Diese gasförmigen Atome bewegen sich dann durch das Vakuum und kondensieren auf einer kühleren Zieloberfläche, die als Substrat bekannt ist, und bilden eine feste, gleichmäßige Beschichtung.

Die thermische Verdampfung lässt sich am besten als eine hochkontrollierte Methode des "Kochens" eines Materials im Vakuum verstehen, so dass dessen Dampf auf einer Oberfläche abgeschieden wird. Es ist eine grundlegende, relativ einfache und weit verbreitete Technik zur Abscheidung dünner Schichten aus reinen Materialien, insbesondere Metallen.

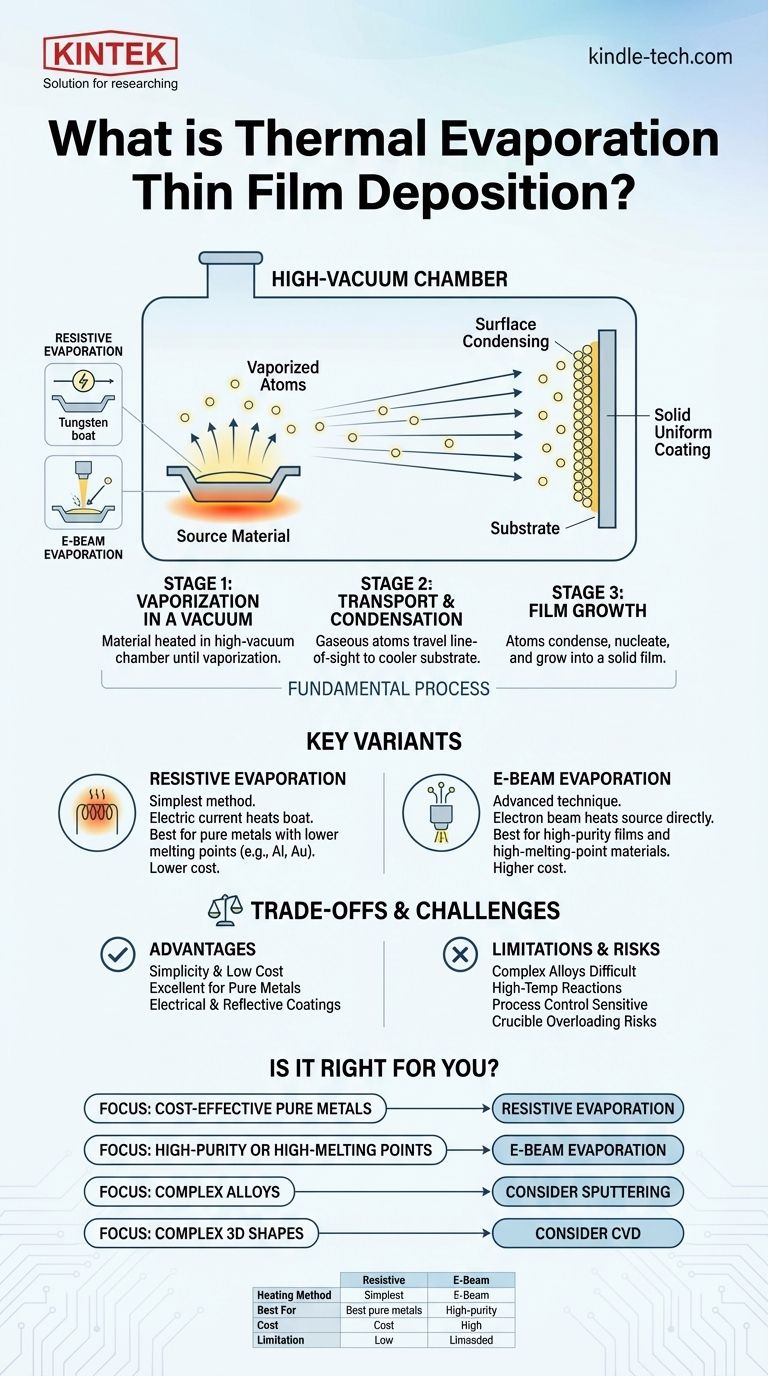

Der grundlegende Prozess: Vom Feststoff zur Dünnschicht

Um die thermische Verdampfung wirklich zu verstehen, ist es wichtig, die drei verschiedenen Phasen zu kennen, die ein festes Ausgangsmaterial in eine funktionelle Dünnschicht umwandeln. Der gesamte Prozess basiert auf der Physik des Phasenübergangs in einer kontrollierten Umgebung.

Phase 1: Verdampfung im Vakuum

Der Prozess beginnt, indem das Ausgangsmaterial, oft in einem kleinen Behälter, der als „Boot“ oder Tiegel bezeichnet wird, in eine Hochvakuumkammer gelegt wird.

Eine Hochvakuumumgebung ist entscheidend. Sie entfernt atmosphärische Gase, die mit dem verdampften Material reagieren oder dessen Weg zum Substrat behindern könnten, und gewährleistet so die Reinheit der endgültigen Schicht.

Sobald das Vakuum hergestellt ist, wird das Ausgangsmaterial mit einer von zwei primären Methoden erhitzt, bis es verdampft oder sublimiert und in einen gasförmigen Zustand übergeht.

Phase 2: Transport und Kondensation

Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Dies wird oft als „Sichtlinien“-Abscheidungsprozess bezeichnet.

Wenn die gasförmigen Atome das kühlere Substrat (wie einen Siliziumwafer, Glas oder Kunststoff) erreichen, verlieren sie schnell Energie und kondensieren zurück in einen festen Zustand.

Phase 3: Schichtwachstum

Wenn weitere Atome ankommen und kondensieren, nukleieren sie und wachsen zu einer kontinuierlichen, festen Dünnschicht auf der Substratoberfläche heran.

Die Dicke dieser Schicht wird durch Überwachung der Abscheidungsrate und -zeit sorgfältig kontrolliert.

Schlüsselvarianten der thermischen Verdampfung

Während das Prinzip dasselbe bleibt, definiert die Methode des Erhitzens des Ausgangsmaterials die beiden Hauptvarianten der Technik.

Widerstandsverdampfung

Dies ist die einfachste und gebräuchlichste Form. Sie verwendet ein Boot oder Filament aus hochschmelzendem Metall (oft aus Wolfram), das das Ausgangsmaterial enthält.

Ein elektrischer Strom wird durch dieses Boot geleitet, wodurch es sich aufgrund seines elektrischen Widerstands erwärmt. Diese Wärme wird auf das Ausgangsmaterial übertragen, wodurch es verdampft.

Elektronenstrahl- (E-Beam) Verdampfung

Die Elektronenstrahlverdampfung ist eine fortschrittlichere Technik, die für Materialien mit sehr hohen Schmelzpunkten oder für Anwendungen, die eine höhere Schichtreinheit erfordern, eingesetzt wird.

Ein hochenergetischer Elektronenstrahl wird erzeugt und magnetisch so geführt, dass er direkt auf das Ausgangsmaterial trifft. Die intensive, fokussierte Energie verursacht lokales Sieden und Verdampfen des Materials aus dem Tiegel.

Verständnis der Kompromisse und Herausforderungen

Wie jeder technische Prozess hat auch die thermische Verdampfung deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet, für andere jedoch nicht ideal machen.

Vorteil: Einfachheit und Kosten

Der Hauptvorteil der thermischen Verdampfung, insbesondere der Widerstandsmethode, ist ihre relative Einfachheit und die geringeren Gerätekosten im Vergleich zu komplexeren PVD-Techniken wie dem Sputtern.

Dies macht sie zu einer ausgezeichneten Wahl für die Abscheidung von reinen Metallen wie Aluminium, Gold oder Chrom für Anwendungen wie elektrische Kontakte oder reflektierende Beschichtungen.

Einschränkung: Materialbeschränkungen

Die Technik ist weniger geeignet für die Abscheidung von komplexen Legierungen oder Verbindungen. Verschiedene Elemente in einer Legierung haben unterschiedliche Dampfdrücke, was bedeutet, dass sie mit unterschiedlichen Raten verdampfen und die Zusammensetzung der endgültigen Schicht verändern.

Materialien können bei hohen Temperaturen auch Reduktionen oder Zersetzungen erfahren, was die Integrität und die gewünschten Eigenschaften der Beschichtung beeinträchtigen kann.

Herausforderung: Prozesskontrolle und Risiken

Eine präzise Kontrolle der Schichtstruktur (ihrer Morphologie) kann schwierig sein. Der Prozess ist auch empfindlich gegenüber der Menge des in die Quelle geladenen Materials.

Eine Überladung eines Tiegels kann zu Partikelbruch oder sogar Explosionen innerhalb der Vakuumkammer führen, was Defekte in der Schicht erzeugt und möglicherweise die Ausrüstung beschädigt.

Ist die thermische Verdampfung die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidungstechnik erfordert die Abstimmung der Fähigkeiten der Methode mit Ihrem Endziel. Die thermische Verdampfung zeichnet sich in bestimmten Szenarien aus, ist aber für andere weniger ideal.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung reiner Metalle liegt: Die resistive thermische Verdampfung ist eine ausgezeichnete, branchenübliche Wahl für die Herstellung leitfähiger oder reflektierender Schichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen mit präziser Stöchiometrie liegt: Sie sollten alternative PVD-Methoden wie das Magnetron-Sputtern in Betracht ziehen, das eine überlegene Zusammensetzungskontrolle bietet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochreiner Schichten oder der Abscheidung hochschmelzender Materialien liegt: Die E-Beam-Verdampfung ist die überlegene Wahl, da die Energiequelle das Ausgangsmaterial nicht direkt berührt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Formen liegt: Die Sichtlinien-Natur der thermischen Verdampfung ist eine erhebliche Einschränkung; eine Nicht-Sichtlinien-Technik wie die chemische Gasphasenabscheidung (CVD) kann erforderlich sein.

Das Verständnis dieser Grundlagen ermöglicht es Ihnen, die effektivste Abscheidungsstrategie für Ihre spezifischen technischen Ziele auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Widerstandsverdampfung | E-Beam-Verdampfung |

|---|---|---|

| Heizmethode | Elektrischer Strom erhitzt ein Metallboot/Filament | Hochenergetischer Elektronenstrahl trifft direkt auf die Quelle |

| Am besten geeignet für | Reine Metalle mit niedrigeren Schmelzpunkten (z.B. Al, Au) | Hochreine Schichten; hochschmelzende Materialien |

| Kosten & Komplexität | Geringere Kosten, einfacherer Aufbau | Höhere Kosten, komplexer |

| Wesentliche Einschränkung | Potenzial für Materialreaktion mit dem Boot | Höhere Gerätekosten und Komplexität |

Bereit, die thermische Verdampfung in Ihren Laborworkflow zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborausrüstung und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsbedürfnisse. Ob Sie die Widerstands- oder Elektronenstrahlverdampfung für Ihre Forschung oder Produktion erforschen, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für die effektive Abscheidung reiner Metalle erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihre Fähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Funktion einer Elektronenbeschichtung? Steigern Sie die elektrische und optische Leistung Ihres Geräts

- Was ist die Vakuumverdampfungstechnik für Dünnschichten? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie hoch ist die Abscheiderate bei der Elektronenstrahlverdampfung? Präzise Steuerung von 0,1 bis 100 nm/min

- Was sind die Vorteile der Elektronenstrahl-PVD? Erreichen Sie hochreine, schnelle Dünnschichten

- Was ist der Unterschied zwischen Elektronenstrahl- und thermischer Verdampfung? Wählen Sie die richtige PVD-Methode für Ihre Materialien

- Welche Materialien werden bei Verdampfungstechniken verwendet? Ein Leitfaden zu Materialien für die Dünnschichtabscheidung

- Was ist der Unterschied zwischen einem thermischen Verdampfer und einem E-Beam-Verdampfer? Wählen Sie die richtige PVD-Methode für Ihre Dünnschichten

- Welche Vorteile bietet die ionenstrahlgestützte Verdampfung gegenüber der thermischen Verdampfungstechnik? Entdecken Sie überlegene Dünnschichtabscheidung