Im Kern ist die thermische Verdampfung unter Vakuum eine physikalische Gasphasenabscheidung (PVD)-Technik, die verwendet wird, um eine extrem dünne und gleichmäßige Materialbeschichtung auf eine Oberfläche aufzubringen. Der Prozess funktioniert, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Diese verdampften Atome bewegen sich dann durch das Vakuum und kondensieren auf einem kühleren Zielobjekt, bekannt als Substrat, wodurch die gewünschte Schicht gebildet wird.

Das zentrale Prinzip, das es zu verstehen gilt, ist, dass das Vakuum nicht nur ein Behälter ist; es ist der kritische ermöglichende Faktor. Es schafft eine ultrareine, kollisionsfreie Umgebung, die es verdampften Atomen ermöglicht, direkt von der Quelle zum Substrat zu gelangen, was für die Bildung einer hochwertigen, gleichmäßigen Schicht unerlässlich ist.

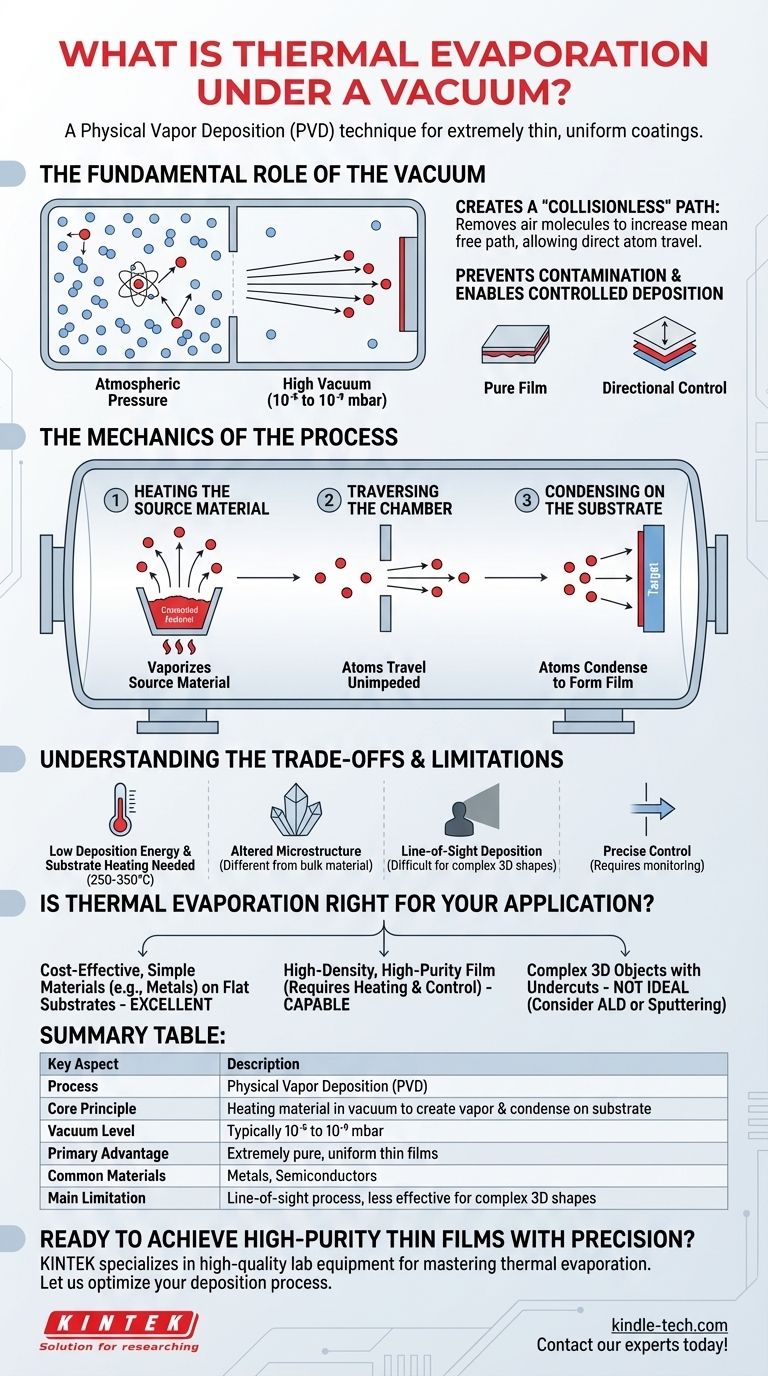

Die grundlegende Rolle des Vakuums

Der Erfolg der thermischen Verdampfung hängt vollständig von der Qualität der Vakuumumgebung ab. Ohne sie würde der Prozess keine brauchbare Dünnschicht erzeugen.

Schaffung eines "kollisionsfreien" Pfades

Der Hauptzweck des Hochvakuums besteht darin, praktisch alle Luft- und Gasmoleküle aus der Kammer zu entfernen. Dies erhöht die mittlere freie Weglänge dramatisch – die durchschnittliche Strecke, die ein verdampftes Atom zurücklegen kann, bevor es mit einem anderen Partikel kollidiert.

In einem Hochvakuum ist die mittlere freie Weglänge viel länger als der Abstand von der Quelle zum Substrat. Dies stellt sicher, dass das verdampfte Material in einer geraden, ungehinderten Linie transportiert wird, ein Zustand, der als kollisionsfreier Transport bekannt ist.

Verhinderung von Kontamination und Reaktionen

Atmosphärische Luft enthält reaktive Gase wie Sauerstoff und Wasserdampf. Wären diese während der Abscheidung vorhanden, würden sie sofort mit dem heißen Quellmaterial und der neu entstehenden Schicht reagieren.

Das Vakuum entfernt diese Verunreinigungen und stellt sicher, dass die abgeschiedene Schicht rein ist und gut auf der sauberen Substratoberfläche haftet. Die Abscheidung in einem schlechten Vakuum führt zu einer ungleichmäßigen, "unscharfen" und oft nicht funktionsfähigen Beschichtung.

Ermöglichung einer kontrollierten Abscheidung

Durch die Eliminierung zufälliger Kollisionen und Verunreinigungen ermöglicht das Vakuum einen hochgradig gerichteten und kontrollierten Abscheidungsprozess. Diese Kontrolle ermöglicht es, Schichten mit präzisen Dicken, oft im Nanometerbereich, zu erzeugen.

Die Mechanik des Prozesses

Der Prozess lässt sich in einige wichtige Schritte unterteilen, die alle in einer Hochvakuumkammer ablaufen, die typischerweise zwischen 10⁻⁵ und 10⁻⁹ mbar arbeitet.

Erhitzen des Ausgangsmaterials

Das Beschichtungsmaterial, wie ein Metall oder Halbleiter, wird in einem Behälter, dem sogenannten Tiegel, platziert. Dieser Tiegel wird dann erhitzt, üblicherweise durch das Leiten eines starken elektrischen Stroms, bis das Ausgangsmaterial eine Temperatur erreicht, bei der sein Dampfdruck signifikant wird. Zu diesem Zeitpunkt beginnen Atome von seiner Oberfläche zu verdampfen.

Durchqueren der Kammer

Einmal verdampft, bewegen sich die Atome mit thermischer Energie von der Quelle weg. Dank des Vakuums bewegen sie sich in einer geraden Sichtlinie zum Substrat, ohne an Restgasmolekülen zu streuen. Ein mechanischer Verschluss wird oft verwendet, um diesen Pfad zu blockieren, bis die Verdampfungsrate stabil ist, und um ihn zu stoppen, sobald die gewünschte Dicke erreicht ist.

Kondensation auf dem Substrat

Wenn die verdampften Atome auf das kühlere Substrat treffen, verlieren sie ihre Energie und kondensieren wieder in einen festen Zustand. Dieser langsame, Atom für Atom erfolgende Aufbau ist die Art und Weise, wie die Dünnschicht gebildet wird. Die Dicke wird in Echtzeit mit Werkzeugen wie einem Dünnschichtmonitor präzise überwacht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die thermische Verdampfung nicht ohne Herausforderungen. Das Verständnis ihrer inhärenten Einschränkungen ist entscheidend für eine erfolgreiche Anwendung.

Geringe Abscheidungsenergie

Die Atome treffen mit relativ geringer thermischer Energie auf das Substrat. Dies kann manchmal zu einer Schicht führen, die weniger dicht ist oder eine schwächere Haftung aufweist als Schichten, die durch energieintensivere Prozesse wie Sputtern erzeugt werden.

Die Notwendigkeit der Substratheizung

Um die geringe Abscheidungsenergie zu überwinden, wird das Substrat oft auf Temperaturen zwischen 250 °C und 350 °C erhitzt. Diese zusätzliche Energie ermöglicht es den ankommenden Atomen, sich auf der Oberfläche zu bewegen, ideale Positionen zu finden und eine dichtere, stabilere Schichtstruktur zu bilden.

Veränderte Mikrostruktur

Die Kombination aus energiearmer Abscheidung und Substratheizung bedeutet, dass die resultierende Mikrostruktur der Schicht – ihre interne Kristall- oder Kornstruktur – sich erheblich von der des ursprünglichen Ausgangsmaterials unterscheiden kann. Dies muss berücksichtigt werden, wenn die mechanischen oder elektrischen Eigenschaften der Schicht kritisch sind.

Sichtlinienabscheidung

Da sich die Atome in geraden Linien bewegen, ist die thermische Verdampfung ein Sichtlinienprozess. Sie kann komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen nicht leicht beschichten, da diese Bereiche von der Quelle abgeschattet sind.

Ist die thermische Verdampfung die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten auf Ihr Endziel.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Materialien liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für gängige Metalle wie Aluminium, Gold oder Chrom auf flachen Substraten und bietet ein Gleichgewicht aus Einfachheit und Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf einer hochdichten, hochreinen Schicht liegt: Der Prozess ist voll leistungsfähig, aber Sie müssen die Notwendigkeit der Substratheizung und Prozesskontrolle berücksichtigen, um die gewünschten Schichteigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Objekte liegt: Eine Nicht-Sichtlinienmethode wie die Atomlagenabscheidung (ALD) oder bestimmte Sputterkonfigurationen wäre eine geeignetere Wahl.

Letztendlich ist das Verständnis, dass das Vakuum einen sauberen, direkten Weg für Atome ermöglicht, der Schlüssel zur Beherrschung der thermischen Verdampfung und zur Erzielung einer hochwertigen, funktionalen Dünnschicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) Technik |

| Kernprinzip | Erhitzen eines Materials im Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert |

| Vakuumniveau | Typischerweise 10⁻⁵ bis 10⁻⁹ mbar |

| Hauptvorteil | Erzeugt extrem reine, gleichmäßige Dünnschichten |

| Gängige Materialien | Metalle (z.B. Gold, Aluminium), Halbleiter |

| Haupteinschränkung | Sichtlinienprozess, weniger effektiv für komplexe 3D-Formen |

Bereit, hochreine Dünnschichten präzise herzustellen?

Die Prinzipien der thermischen Verdampfung sind entscheidend für erfolgreiche Beschichtungsanwendungen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Beherrschung dieses Prozesses erforderlich sind. Ob Sie in der Halbleiterforschung, Optik oder Materialwissenschaft tätig sind, unser Fachwissen und unsere zuverlässigen Produkte stellen sicher, dass Sie die konsistenten Ergebnisse erhalten, die Ihre Arbeit erfordert.

Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Lösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten