Im Kern ist die thermische Verdampfung eine einfache Methode zur Erzeugung einer ultradünnen Materialschicht auf einer Oberfläche. Diese Technik, auch als Widerstandsverdampfung bekannt, beinhaltet das Erhitzen eines Quellmaterials in einer Hochvakuumanlage, bis es verdampft. Diese verdampften Atome wandern dann durch das Vakuum und kondensieren auf einer kühleren Zieloberfläche, dem sogenannten Substrat, wodurch ein gleichmäßiger dünner Film entsteht.

Die wichtigste Erkenntnis ist, dass die thermische Verdampfung ein Depositionsprozess auf Sichtlinie ist, der von einem einfachen Prinzip bestimmt wird: Man erhitzt ein Material im Vakuum, bis es zu einem Gas wird, das sich dann auf einem Zielmaterial verfestigt. Der Erfolg hängt von der präzisen Steuerung von Temperatur, Vakuumniveau und Geometrie ab, um die gewünschten Filmeigenschaften zu erzielen.

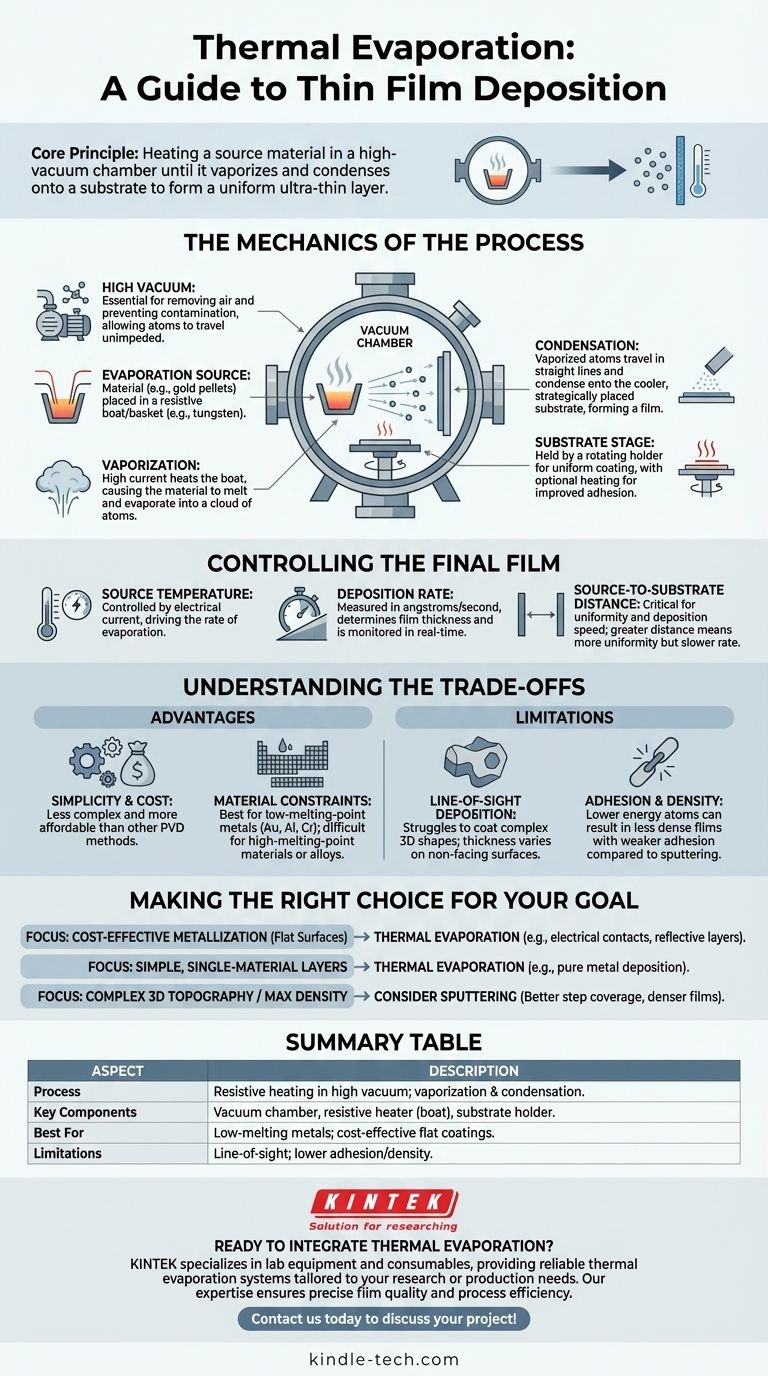

Die Mechanik des Prozesses

Um die thermische Verdampfung wirklich zu verstehen, müssen wir ihre Kernkomponenten und die Reihenfolge der Schritte analysieren. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, um die Reinheit und Qualität des Endfilms zu gewährleisten.

Die entscheidende Rolle des Vakuums

Der Prozess muss aus zwei Hauptgründen in einem Hochvakuum stattfinden. Erstens werden Luftmoleküle entfernt, die ansonsten mit den verdampften Materialatomen kollidieren, sie streuen und verhindern würden, dass sie das Substrat erreichen.

Zweitens verhindert ein Vakuum unerwünschte chemische Reaktionen, wie z. B. Oxidation, die den Film kontaminieren und seine Eigenschaften verändern würden.

Die Verdampfungsquelle

Das Quellmaterial, oft in Form von Pellets oder Draht, wird in einem Behälter platziert, der üblicherweise als "Tiegel" oder "Korbschale" bezeichnet wird. Dieser Tiegel besteht aus einem Material mit einem sehr hohen Schmelzpunkt, wie Wolfram oder Molybdän.

Dieser Behälter fungiert als Widerstandsheizer. Ein hoher elektrischer Strom wird durch ihn geleitet, wodurch er glüht und sich stark erhitzt, wodurch thermische Energie auf das Quellmaterial übertragen wird.

Von Feststoff zu Dampf zu Film

Wenn der Strom erhöht wird, steigt die Temperatur des Tiegels dramatisch an, wodurch das Quellmaterial zuerst schmilzt und dann verdampft und eine Wolke von Atomen oder Molekülen freisetzt.

Diese verdampften Partikel bewegen sich in geraden Linien von der Quelle weg. Wenn sie auf das kühlere Substrat treffen – das strategisch über der Quelle platziert ist –, kühlen sie schnell ab und kondensieren, wobei sie Schicht für Schicht aufgebaut werden, um einen festen Dünnfilm zu bilden.

Die Substratstufe

Das Substrat wird von einem speziellen Halter an Ort und Stelle gehalten. Dieser Halter kann oft gedreht werden, um sicherzustellen, dass der Dampf das Substrat über seine gesamte Oberfläche gleichmäßig bedeckt.

Bei einigen Anwendungen wird auch der Substrathalter erhitzt. Dies verleiht den kondensierenden Atomen mehr Oberflächenenergie, was die Haftung und die Kristallstruktur des Films verbessern kann.

Kontrolle des Endfilms

Die endgültige Dicke und Qualität des abgeschiedenen Films werden nicht dem Zufall überlassen. Sie werden durch die Steuerung mehrerer wichtiger Prozessvariablen kontrolliert.

Quelltemperatur

Die Temperatur der Verdampfungsquelle, gesteuert durch den elektrischen Strom, ist der Hauptantrieb des Prozesses. Eine höhere Temperatur führt zu einer höheren Verdampfungsrate, was wiederum die Abscheiderate auf dem Substrat erhöht.

Abscheiderate

Die Abscheiderate – gemessen in Ångström oder Nanometern pro Sekunde – bestimmt, wie schnell der Film wächst. Diese wird in Echtzeit überwacht, um eine präzise Enddicke zu erreichen, von wenigen Nanometern bis zu mehreren Mikrometern.

Abstand zwischen Quelle und Substrat

Der physikalische Abstand zwischen der Verdampfungsquelle und dem Substrat ist entscheidend. Ein größerer Abstand kann zu einem gleichmäßigeren Film führen, verringert jedoch auch die Abscheiderate, da sich die Dampfwolke über eine größere Fläche ausdehnt.

Die Abwägungen verstehen

Wie jeder technische Prozess hat auch die thermische Verdampfung deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet, für andere jedoch nicht.

Vorteil: Einfachheit und Kosten

Thermische Verdampfungssysteme sind im Allgemeinen weniger komplex und kostengünstiger als andere physikalische Gasphasenabscheidungsverfahren (PVD) wie Sputtern oder Elektronenstrahlverdampfung. Dies macht sie zu einer zugänglichen Technik für viele Anwendungen.

Einschränkung: Materialbeschränkungen

Der Prozess eignet sich am besten für Materialien mit relativ niedrigen Verdampfungstemperaturen, wie Gold, Aluminium oder Chrom. Materialien mit extrem hohen Schmelzpunkten sind schwer zu verdampfen und können den Quelltiegel selbst beschädigen. Es ist auch ungeeignet für Legierungen, deren Komponenten stark unterschiedliche Verdampfungsraten aufweisen.

Einschränkung: Abscheidung auf Sichtlinie

Da sich der Dampf in geraden Linien bewegt, hat die thermische Verdampfung Schwierigkeiten, komplexe dreidimensionale Formen mit Hinterschneidungen oder Gräben zu beschichten. Die Oberflächen, die der Quelle direkt zugewandt sind, erhalten die dickste Beschichtung, während vertikale Seitenwände nur wenig erhalten.

Einschränkung: Haftung und Dichte

Die Energie der Atome, die auf dem Substrat ankommen, ist relativ gering (rein thermisch). Dies kann manchmal zu Filmen mit geringerer Dichte und schwächerer Haftung führen als bei energiereicheren Prozessen wie dem Sputtern, obwohl die Substraterwärmung dies mildern kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik erfordert das Verständnis ihrer Fähigkeiten im Kontext Ihres Endziels.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Metallisierung auf ebenen Flächen liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für Anwendungen wie die Erzeugung elektrischer Kontakte in Solarzellen oder reflektierender Schichten auf Glas.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, einstufiger Materialschichten liegt: Die Einfachheit des Prozesses macht ihn ideal für die Abscheidung reiner Metalle, bei denen die Filmreinheit wichtig, aber nicht vorrangig ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Topografien oder der Erzielung maximaler Filmdichte liegt: Sie sollten alternative Methoden wie das Sputtern in Betracht ziehen, das eine bessere "Stufenabdeckung" bietet und energiereichere, dichtere Filme erzeugt.

Letztendlich ist das Verständnis dieser grundlegenden Prinzipien und Einschränkungen der Schlüssel zur effektiven Nutzung der thermischen Verdampfung für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Widerstandsheizung eines Quellmaterials in einer Hochvakuumanlage, was zur Verdampfung und Kondensation auf einem Substrat führt. |

| Schlüsselkomponenten | Vakuumkammer, Widerstandsheizer (Tiegel/Korbschale), Substrathalter. |

| Am besten geeignet für | Niedrig schmelzende Metalle (z. B. Gold, Aluminium); kostengünstige Beschichtung ebener Flächen. |

| Einschränkungen | Abscheidung auf Sichtlinie (schlecht für 3D-Formen); geringere Haftung/Dichte im Vergleich zum Sputtern. |

Bereit, die thermische Verdampfung in Ihren Laborablauf zu integrieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige thermische Verdampfungssysteme, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie Metallschichten für Elektronik oder Optik abscheiden, unsere Expertise gewährleistet präzise Filmqualität und Prozesseffizienz. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und die richtige Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist das Prinzip eines Vakuumofens? Reinheit und Präzision in der Materialverarbeitung erreichen

- Härten Sie vor dem Anlassen ab? Beherrschen Sie die wesentliche Reihenfolge für starken, langlebigen Stahl

- Welche Rolle spielt ein industrieller Hochtemperatur-Pyrolyseofen bei der Produktion von Ruß aus Altreifen?

- Gibt es Flussmittel für Aluminium? Essentielle Lösungen für effektives Aluminiumfügen

- Was sind die Vorteile des Vakuumglühens? Erzielen Sie makellose, oxidfreie Teile mit überlegenen Materialeigenschaften

- Was ist der Zweck der Wärmebehandlung von Metallen? Optimale Festigkeit, Härte und Zähigkeit erreichen

- Warum ist ein Hochtemperatur-Glühofen für beschichtete Elektroden notwendig? Entfesseln Sie katalytische Leistung & Haltbarkeit

- Ist Hartlöten besser als Löten? Ein Leitfaden zur Auswahl der richtigen hochfesten Verbindungsmethode