Im Kern ist die Vakuum-Wärmebehandlung der Prozess des Erhitzens und Abkühlens von Metallen in einer kontrollierten Umgebung bei Drücken unterhalb des atmosphärischen Niveaus. Durch das Entfernen von Luft und anderen Gasen verhindert diese Methode unerwünschte Oberflächenreaktionen wie Oxidation (Rostbildung) und Entkohlung. Dies ermöglicht eine präzise Manipulation der Materialeigenschaften – wie Härte, Festigkeit und Duktilität – während ein sauberes, glänzendes Teil entsteht, das oft keine weitere Nachbearbeitung erfordert.

Der wahre Wert der Vakuum-Wärmebehandlung liegt nicht nur in der Abwesenheit von Luft; es ist das unvergleichliche Maß an Kontrolle und Reinheit, das diese Umgebung bietet, was zu überragenden Materialeigenschaften, makellosen Oberflächen und hochgradig wiederholbaren Ergebnissen führt.

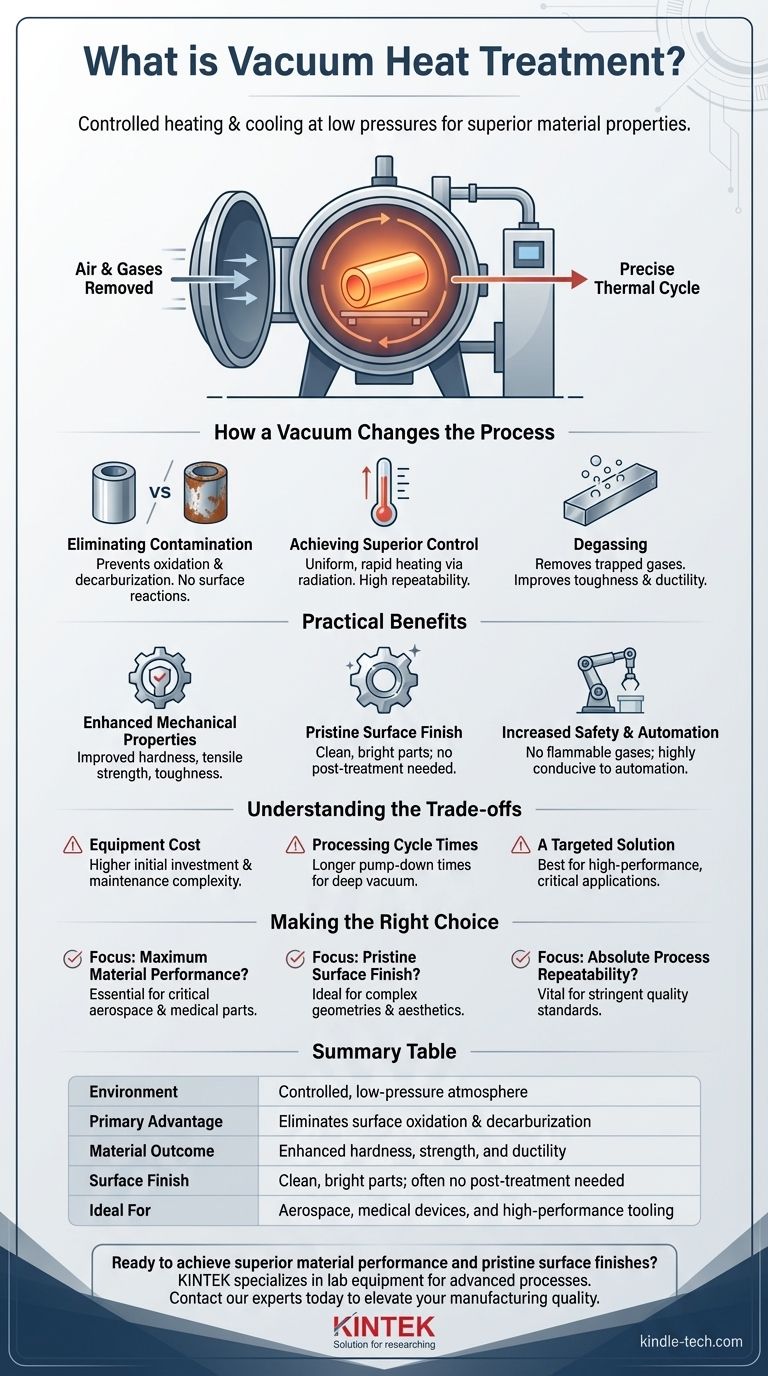

Wie ein Vakuum den Wärmebehandlungsprozess verändert

Um die Vorteile dieser Technologie zu verstehen, ist es unerlässlich zu begreifen, wie das Entfernen der Atmosphäre die Behandlungsumgebung grundlegend verändert. Es ist weniger eine einzelne Technik als vielmehr eine Plattform zur Erzielung hochreiner metallurgischer Ergebnisse.

Eliminierung atmosphärischer Kontamination

In einem konventionellen Ofen reagieren der Sauerstoff, Stickstoff und Wasserdampf in der Luft mit der heißen Metalloberfläche. Dies kann zu Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche) führen, beides beeinträchtigt die Leistung und das Aussehen des Teils.

Eine Vakuumkammer entfernt diese reaktiven Gase. Dies bewahrt die ursprüngliche Oberflächenchemie und den Glanz des Materials und eliminiert die Notwendigkeit kostspieliger und zeitaufwändiger Nachbehandlungsprozesse wie Sandstrahlen oder Säurebeizen.

Erreichen überragender Prozesskontrolle

Die Vakuumumgebung ermöglicht ein extrem gleichmäßiges und schnelles Erhitzen und Abkühlen. Ohne Luft, die Wärme unvorhersehbar überträgt, wird die thermische Energie direkter und gleichmäßiger, typischerweise durch Strahlung, angewendet.

Dieses hohe Maß an Kontrolle stellt sicher, dass jedes Teil in einer Charge und jede Charge im Laufe der Zeit genau die gleiche Behandlung erhält. Diese Wiederholbarkeit ist entscheidend für Branchen wie die Luft- und Raumfahrt sowie medizinische Geräte, wo Konsistenz nicht verhandelbar ist.

Entgasung für die innere Materialintegrität

Viele Metalle enthalten gelöste Gase, wie z.B. Wasserstoff, die innere Defekte verursachen und zu Versprödung führen können. Die Niederdruckumgebung eines Vakuumofens zieht diese eingeschlossenen Gase effektiv aus dem Metall.

Dieser Entgasungseffekt verbessert die Zähigkeit, Duktilität und Ermüdungsbeständigkeit des Materials erheblich, was zu einer längeren und zuverlässigeren Lebensdauer des fertigen Bauteils führt.

Die praktischen Vorteile einer Vakuumumgebung

Die präzise, saubere und kontrollierte Natur der Vakuum-Wärmebehandlung führt direkt zu spürbaren Vorteilen für gefertigte Komponenten.

Verbesserte mechanische Eigenschaften

Durch die Verhinderung negativer Oberflächenreaktionen und das Entfernen schädlicher interner Gase kann das Material sein volles Potenzial entfalten. Das Ergebnis ist eine verbesserte Härte, Zugfestigkeit, Zähigkeit und Gesamtfunktionalität.

Makellose Oberfläche

In einem Vakuum behandelte Komponenten kommen sauber, glänzend und frei von Verfärbungen oder Zunder aus dem Ofen. Dies ist besonders wertvoll für Teile, bei denen die endgültige Oberflächengüte entscheidend ist, oder für komplexe Geometrien, die nach der Behandlung schwer zu reinigen sind.

Erhöhte Sicherheit und Automatisierung

Vakuumöfen verwenden im Standardbetrieb keine brennbaren oder explosiven Gase, was eine wesentlich sicherere Arbeitsumgebung schafft. Der gesamte Prozess ist auch sehr gut für die Automatisierung geeignet, was eine präzise Ausführung gewährleistet und das Potenzial für menschliche Fehler reduziert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung nicht für jede Anwendung die ideale Lösung. Die Anerkennung ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Kosten und Komplexität der Ausrüstung

Vakuumöfen sind technologisch anspruchsvoll und stellen eine deutlich höhere Kapitalinvestition dar als herkömmliche atmosphärische Öfen. Die erforderlichen Pumpen, Dichtungen und Steuerungssysteme erhöhen sowohl die Anschaffungskosten als auch die laufende Wartungskomplexität.

Verarbeitungszykluszeiten

Das Erreichen eines tiefen Vakuums erfordert Zeit, um die Kammer vor Beginn des Heizzyklus abzupumpen. Dies kann zu längeren Gesamtzykluszeiten im Vergleich zu kontinuierlichen atmosphärischen Öfen führen, wodurch es besser für die Chargenproduktion als für hochvolumige, margenschwache Teile geeignet ist.

Eine gezielte Lösung

Für viele gängige Anwendungen, bei denen eine geringe Oberflächenoxidation akzeptabel ist oder durch nachfolgende Bearbeitung entfernt wird, kann die Präzision der Vakuumbehandlung unnötig sein. Es ist eine Investition, die am besten für Materialien und Komponenten reserviert ist, die das höchste Maß an Qualität und Leistung erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für eine Vakuum-Wärmebehandlung vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Die Entgasung und Kontaminationsvermeidung eines Vakuumprozesses ist für kritische Komponenten in der Luft- und Raumfahrt, Medizin und Hochleistungswerkzeugen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, gebrauchsfertigen Oberfläche liegt: Die Vakuumbehandlung eliminiert die Notwendigkeit einer Nachbearbeitung, wodurch sie ideal für fertige Produkte mit komplexen Geometrien oder ästhetischen Anforderungen ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesswiederholbarkeit liegt: Die präzise Kontrolle über Temperatur und Umgebung stellt sicher, dass Teile mit außergewöhnlicher Konsistenz hergestellt werden, was für die Einhaltung strenger Qualitätsstandards unerlässlich ist.

Die Wahl der Vakuum-Wärmebehandlung ist eine Investition in Kontrolle, Reinheit und vorhersehbare, hochwertige Ergebnisse.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil |

|---|---|

| Umgebung | Kontrollierte, Niederdruckatmosphäre |

| Hauptvorteil | Eliminiert Oberflächenoxidation und Entkohlung |

| Materialergebnis | Verbesserte Härte, Festigkeit und Duktilität |

| Oberflächengüte | Saubere, glänzende Teile; oft keine Nachbehandlung erforderlich |

| Ideal für | Luft- und Raumfahrt, medizinische Geräte und Hochleistungswerkzeuge |

Bereit, überragende Materialleistung und makellose Oberflächen zu erzielen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die fortschrittliche Prozesse wie die Vakuum-Wärmebehandlung ermöglichen. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für unvergleichliche Kontrolle, Reinheit und wiederholbare Ergebnisse haben.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Fertigungsqualität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien