Im Kern ist die Gasphasenabscheidung (Vapor Deposition) eine Familie von Prozessen, die verwendet werden, um eine ultradünne Materialschicht – oft nur wenige Atome oder Moleküle dick – auf eine Oberfläche aufzubringen. Dies geschieht, indem ein festes oder flüssiges Beschichtungsmaterial in einem Vakuumbehälter in ein Gas oder einen Dampf umgewandelt wird, das dann zu einem Zielobjekt, dem Substrat, transportiert wird und dort wieder verfestigt.

Die Gasphasenabscheidung ist keine einzelne Technik, sondern ein grundlegendes Prinzip: ein Material in einen Dampf umzuwandeln, damit es präzise als fester Dünnfilm auf einer neuen Oberfläche wieder zusammengesetzt werden kann. Der entscheidende Unterschied liegt darin, wie diese Wiederzusammensetzung erfolgt – entweder durch einen physikalischen Prozess (Kondensation) oder einen chemischen (Reaktion).

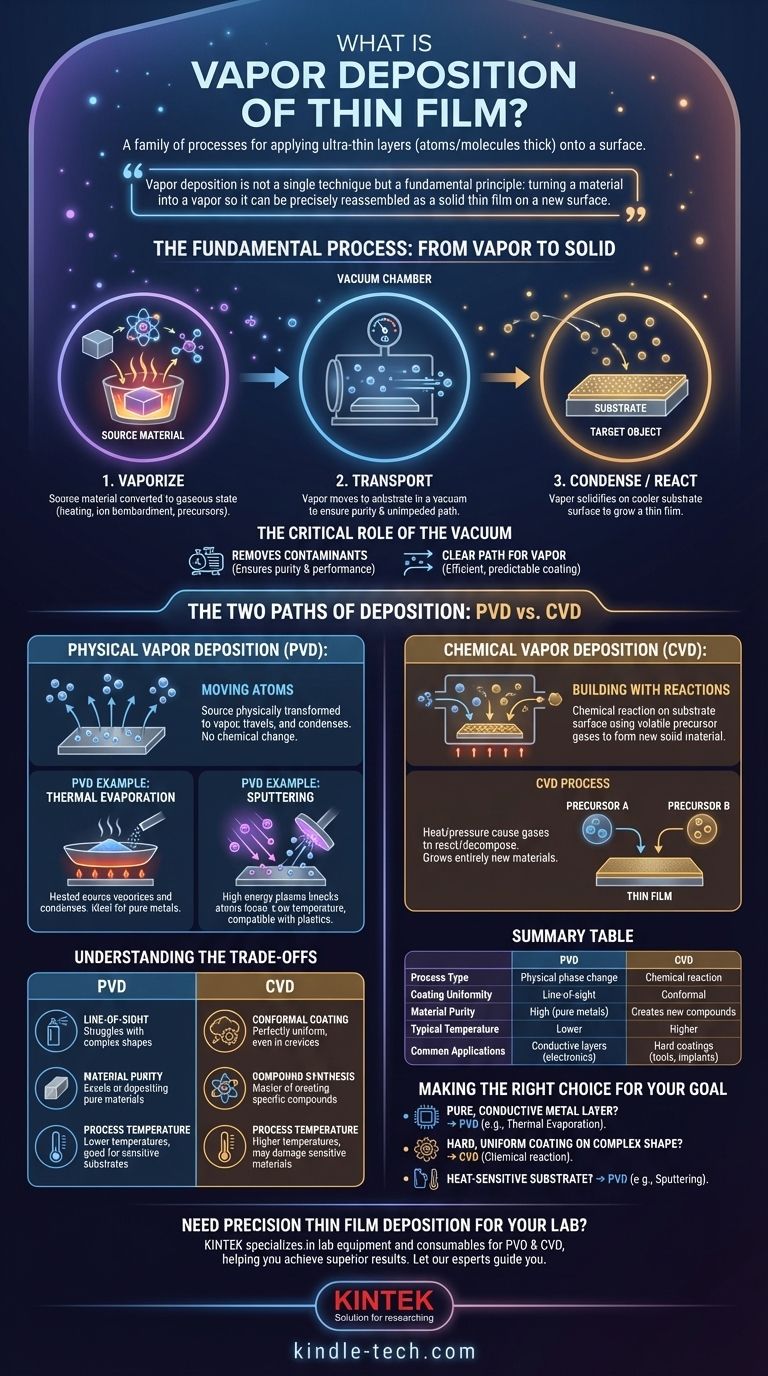

Der grundlegende Prozess: Vom Dampf zum Feststoff

Die Gasphasenabscheidung mag komplex klingen, aber das zugrunde liegende Prinzip folgt einer logischen, dreistufigen Abfolge. Es ist eine hochkontrollierte Methode zum Aufbau von Materialien von Grund auf.

Die drei Kernschritte

Der gesamte Prozess hängt von drei unterschiedlichen Phasen ab. Zuerst wird ein Ausgangsmaterial in einen gasförmigen Zustand überführt, wodurch ein Dampf entsteht. Dies geschieht durch Erhitzen, Beschuss mit Ionen oder die Einführung reaktiver Precursor-Gase.

Zweitens wird dieser Dampf von der Quelle zum Substrat transportiert. Dies geschieht fast immer in einem Vakuum, um Reinheit zu gewährleisten und zu verhindern, dass die Dampfatome mit Luftmolekülen kollidieren.

Drittens kondensiert oder reagiert der Dampf auf der kühleren Substratoberfläche und wächst zu einem festen, gleichmäßigen Dünnfilm heran. Stellen Sie sich das wie Dampf aus einer heißen Dusche vor, der auf einem kalten Spiegel zu einer Wasserschicht kondensiert, jedoch auf einer hochtechnisierten, atomaren Ebene.

Die entscheidende Rolle des Vakuums

Eine Vakuumumgebung ist für eine hochwertige Gasphasenabscheidung unerlässlich. Sie erfüllt zwei Hauptfunktionen.

Erstens entfernt sie Luft und andere Verunreinigungen, die sonst im Dünnfilm eingeschlossen werden könnten und dessen Reinheit und Leistung beeinträchtigen würden.

Zweitens schafft sie einen klaren, ungehinderten Weg für die verdampften Atome, um von ihrer Quelle zum Substrat zu gelangen, was einen effizienten und vorhersehbaren Beschichtungsprozess gewährleistet.

Die zwei Wege der Abscheidung: PVD vs. CVD

Obwohl das Ziel dasselbe ist, gibt es zwei Hauptkategorien der Gasphasenabscheidung, die sich darin unterscheiden, wie der Dampf zu einem festen Film wird: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD): Atome bewegen

Bei PVD wird das Ausgangsmaterial physikalisch in einen Dampf umgewandelt, gelangt zum Substrat und kondensiert wieder zu einem Feststoff. Es findet keine chemische Veränderung im Material selbst statt. Es ist lediglich ein Phasenübergang von fest zu gasförmig und zurück zu fest.

PVD-Beispiel: Thermische Verdampfung

Eine der einfachsten PVD-Methoden ist die thermische Verdampfung. Das Ausgangsmaterial wird in einem Vakuum – oft durch ein Wolframelement – erhitzt, bis es verdampft. Dieser Dampf wird dann transportiert und kondensiert auf dem kühleren Substrat, wodurch der Film entsteht. Dies ist ideal für die Abscheidung reiner Materialien wie Metalle für leitfähige Schichten in Solarzellen oder OLED-Displays.

PVD-Beispiel: Sputtern

Sputtern ist ein anderer physikalischer Ansatz. Anstelle von Wärme wird kinetische Energie verwendet. Im Vakuum wird ein hochenergetisches Plasma (typischerweise ein Inertgas wie Argon) auf das Ausgangsmaterial oder "Target" gerichtet. Die Plasmaionen wirken wie ein subatomarer Sandstrahler, schlagen Atome aus dem Target, die dann wegfliegen und sich auf dem Substrat ablagern.

Chemische Gasphasenabscheidung (CVD): Aufbau durch Reaktionen

Im Gegensatz zu PVD beinhaltet die Chemische Gasphasenabscheidung eine chemische Reaktion direkt auf der Substratoberfläche. Bei diesem Prozess werden ein oder mehrere flüchtige Precursor-Gase in eine Reaktionskammer eingeführt, die das Substrat enthält.

Die Hitze- und Druckbedingungen in der Kammer bewirken, dass diese Gase miteinander reagieren oder auf dem Substrat zerfallen und ein völlig neues festes Material als Dünnfilm bilden. Der Film wird buchstäblich durch eine chemische Synthese "gewachsen".

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD hängt vollständig vom Material, der Form des zu beschichtenden Objekts und den gewünschten Eigenschaften des Endfilms ab.

Konforme Beschichtung vs. Sichtlinie

PVD ist weitgehend ein Sichtlinienprozess. Die verdampften Atome bewegen sich geradlinig, was bedeutet, dass sie Oberflächen, die der Quelle direkt zugewandt sind, sehr gut beschichten, aber Schwierigkeiten haben, komplexe, dreidimensionale Formen gleichmäßig zu bedecken.

CVD hingegen basiert auf einem Gas, das um ein Objekt herumfließen kann. Dies ermöglicht die Erzeugung hoch konformer Beschichtungen, die selbst in Spalten und auf komplexen Geometrien perfekt gleichmäßig sind.

Materialreinheit vs. Verbindungssynthese

PVD zeichnet sich durch die Abscheidung sehr reiner Materialien aus. Da Sie nur das Ausgangsmaterial verdampfen und wieder kondensieren (z. B. reines Aluminium), behält der Endfilm diese Reinheit bei.

CVD ist der Meister der Verbindungssynthese. Es wird verwendet, um spezifische, dauerhafte Verbindungen wie Titannitrid (für Werkzeugbeschichtungen) oder Siliziumdioxid (für Elektronik) herzustellen, die mit PVD schwierig oder unmöglich abzuscheiden wären.

Prozesstemperatur

Die Prozesstemperatur ist ein weiteres wichtiges Unterscheidungsmerkmal. Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben, was die Arten von Substraten einschränken kann, die ohne Beschädigung beschichtet werden können.

Während einige PVD-Methoden Wärme nutzen, können andere wie das Sputtern bei viel niedrigeren Temperaturen durchgeführt werden, wodurch sie mit empfindlicheren Materialien, einschließlich Kunststoffen, kompatibel sind.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ansatz zu wählen, müssen Sie zunächst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen, leitfähigen Metallschicht liegt (z. B. für die Elektronik): Physikalische Gasphasenabscheidung (PVD)-Methoden wie die thermische Verdampfung sind oft die direkteste und effektivste.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, schützenden und gleichmäßigen Beschichtung auf einer komplexen Form liegt (z. B. ein Werkzeug oder medizinisches Implantat): Die Chemische Gasphasenabscheidung (CVD) ist aufgrund ihres chemischen Reaktionsprozesses und ihrer konformen Abdeckung wahrscheinlich die überlegene Wahl.

- Wenn Ihr Projekt ein wärmeempfindliches Substrat beinhaltet, das hohen Temperaturen nicht standhält: Eine PVD-Methode mit niedrigerer Temperatur wie das Sputtern bietet oft einen erheblichen Vorteil gegenüber der traditionellen CVD.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, Materialien präzise zu entwickeln und die funktionalen Oberflächen zu schaffen, die die moderne Technologie antreiben.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalischer Phasenübergang (Verdampfung/Sputtern) | Chemische Reaktion auf der Substratoberfläche |

| Beschichtungs- gleichmäßigkeit | Sichtlinie (weniger gleichmäßig bei komplexen Formen) | Konform (hervorragend für 3D-Formen) |

| Materialreinheit | Hoch (reine Metalle) | Erzeugt neue Verbindungen (z. B. Titannitrid) |

| Typische Temperatur | Niedriger (geeignet für wärmeempfindliche Substrate) | Höher (kann empfindliche Materialien beschädigen) |

| Häufige Anwendungen | Leitfähige Schichten in Elektronik, Solarzellen | Harte Beschichtungen für Werkzeuge, medizinische Implantate |

Benötigen Sie präzise Dünnschichtabscheidung für Ihr Labor?

Ob Sie fortschrittliche Elektronik, langlebige Werkzeugbeschichtungen oder Oberflächen für medizinische Geräte entwickeln, die Wahl der richtigen Gasphasenabscheidungsmethode ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für PVD- und CVD-Prozesse und hilft Ihnen, hervorragende Dünnschichtergebnisse mit Präzision und Zuverlässigkeit zu erzielen.

Lassen Sie sich von unseren Experten zur optimalen Lösung für Ihre spezifische Anwendung führen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit