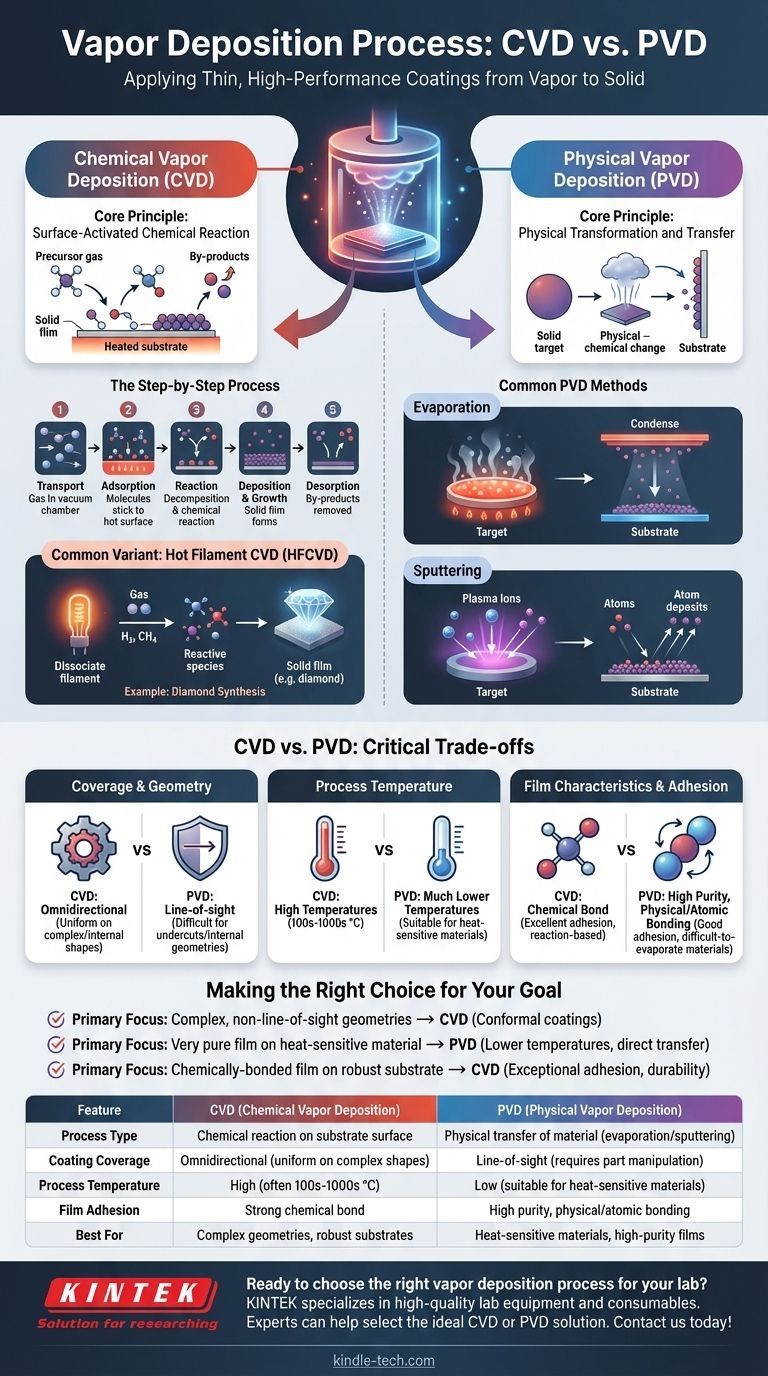

Kurz gesagt, die Dampfabscheidung ist eine Gruppe von Verfahren, die zur Aufbringung einer sehr dünnen, hochleistungsfähigen Materialschicht auf einer Oberfläche, dem sogenannten Substrat, verwendet werden. Dies wird erreicht, indem das feste oder flüssige Beschichtungsmaterial in einen Dampf umgewandelt, durch eine Vakuum- oder Niederdruckumgebung transportiert und dann auf der Oberfläche des Substrats zur Kondensation oder Reaktion gebracht wird, um einen festen Film zu bilden. Die beiden Hauptkategorien sind die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD).

Der grundlegende Unterschied zwischen diesen Methoden liegt darin, wie das Material abgeschieden wird. Die chemische Gasphasenabscheidung (CVD) nutzt chemische Reaktionen auf der Oberfläche des Substrats zur Filmbildung, während die physikalische Gasphasenabscheidung (PVD) das Beschichtungsmaterial ohne chemische Veränderungen physisch von einer Quelle auf das Substrat überträgt.

Die chemische Gasphasenabscheidung (CVD) im Detail

Die chemische Gasphasenabscheidung ist ein Verfahren, bei dem das Substrat einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird, die auf der Substratoberfläche reagieren und/oder zersetzen, um den gewünschten Dünnfilm zu erzeugen.

Das Kernprinzip: Eine oberflächenaktivierte chemische Reaktion

Im Wesentlichen ist CVD ein chemischer Herstellungsprozess. Ein Vorläufergas wird in eine Reaktionskammer geleitet, die das zu beschichtende erhitzte Teil enthält. Die Hitze liefert die Energie, die erforderlich ist, um eine chemische Reaktion direkt auf der Oberfläche des Teils auszulösen, wodurch eine feste Schicht des gewünschten Materials zurückbleibt.

Der schrittweise Prozess

Der CVD-Prozess lässt sich in mehrere Schlüsselphasen unterteilen:

- Transport: Flüchtige Reaktantgase (Vorläufer) werden in eine Reaktionskammer geleitet, typischerweise unter Vakuum.

- Adsorption: Die Gasmoleküle haften an der heißen Oberfläche des Substrats.

- Reaktion: Die hohe Temperatur des Substrats bewirkt, dass die Vorläufergase zerfallen oder miteinander reagieren, wodurch ein neues, festes Material entsteht.

- Abscheidung & Wachstum: Dieses neue feste Material bindet chemisch an die Substratoberfläche und baut sich Schicht für Schicht zu einem dünnen, gleichmäßigen Film auf.

- Desorption: Gasförmige Nebenprodukte der Reaktion werden aus der Kammer entfernt.

Eine gängige Variante: Heißdraht-CVD (HFCVD)

Bei einigen CVD-Verfahren wird ein heißer Draht (aus einem Metall wie Wolfram oder Tantal) verwendet, um die Vorläufergase aufzuspalten. Beispielsweise dissoziiert bei der Diamantsynthese ein Draht, der auf über 2000 K erhitzt wird, Wasserstoff- und Methangas und erzeugt so die hochreaktiven Spezies, die für das Wachstum eines Diamantfilms auf einem nahegelegenen Substrat erforderlich sind.

Die physikalische Gasphasenabscheidung (PVD) verstehen

Die physikalische Gasphasenabscheidung beschreibt eine Vielzahl von Vakuumabscheidungsverfahren, die physikalische Mittel – keine chemischen Reaktionen – zur Erzeugung eines Dünnfilms verwenden.

Das Kernprinzip: Physikalische Umwandlung und Übertragung

Bei PVD wird ein festes oder flüssiges Ausgangsmaterial, das als „Target“ bezeichnet wird, in einen Dampf umgewandelt und zum Substrat transportiert. Dieser Dampf kondensiert dann auf dem Substrat und bildet die Beschichtung. Das Material selbst durchläuft keine chemische Veränderung.

Gängige PVD-Methoden

Zwei dominierende PVD-Techniken sind die Verdampfung und das Sputtern.

- Verdampfung: Das Target-Material wird in einer Hochvakuumkammer erhitzt, bis es siedet und verdampft. Diese Gasatome wandern durch das Vakuum und kondensieren auf dem kühleren Substrat, ähnlich wie Dampf auf einem kalten Spiegel kondensiert.

- Sputtern: Anstelle von Hitze nutzt dieses Verfahren Energie. Es wird ein Hochenergieplasma erzeugt, und Ionen aus diesem Plasma werden beschleunigt, um auf das Target zu treffen. Der Aufprall schlägt Atome physisch aus dem Target-Material heraus, die dann wandern und sich auf dem Substrat abscheiden.

CVD vs. PVD: Die kritischen Kompromisse verstehen

Die Wahl zwischen CVD und PVD erfordert das Verständnis ihrer unterschiedlichen Vorteile und Einschränkungen, die direkt aus ihren verschiedenen Mechanismen resultieren.

Abdeckung und Geometrie

CVD ist ein omnidirektionaler Prozess. Da die Beschichtung aus einem Gas gebildet wird, das um das Teil strömt, kann sie komplexe Formen, scharfe Ecken und sogar Innenflächen gleichmäßig beschichten.

PVD ist hauptsächlich ein Sichtlinienprozess (line-of-sight). Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die Beschichtung von Hinterschneidungen oder komplexen Innengeometrien ohne ausgefeilte Teilemanipulation.

Prozesstemperatur

CVD erfordert typischerweise hohe Temperaturen (oft Hunderte oder sogar Tausende von Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können, ohne beschädigt oder verformt zu werden.

PVD kann oft bei viel niedrigeren Temperaturen durchgeführt werden, was es für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe geeignet macht.

Filmeigenschaften und Haftung

CVD bildet eine chemische Bindung zwischen dem Film und dem Substrat, was zu einer ausgezeichneten Haftung führt. Die Eigenschaften des Films werden durch die Reaktionchemie bestimmt.

PVD-Filme sind bekannt für ihre hohe Reinheit, da der Prozess einfach das Ausgangsmaterial von einem Ort zum anderen bewegt. Die Haftung ist sehr gut, beruht jedoch auf physikalischer (atomarer) Bindung und nicht auf einer chemischen Reaktion. Es eignet sich hervorragend zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten, die schwer zu verdampfen sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von Ihrem Material, der Geometrie Ihres Teils und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt, die keine Sichtlinie erfordern: CVD ist aufgrund seiner Fähigkeit, hochgleichmäßige (konforme) Beschichtungen zu erzeugen, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines sehr reinen Films auf einem hitzeempfindlichen Material liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen und direkten Materialübertragung oft die bessere Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines chemisch gebundenen Films auf einem robusten Substrat liegt, das Hitze verträgt: CVD bietet durch die Bildung starker chemischer Bindungen eine außergewöhnliche Haftung und Haltbarkeit.

Letztendlich ist die Auswahl der richtigen Dampfabscheidungstechnik eine Frage der Übereinstimmung der Prozessfähigkeiten mit Ihren spezifischen technischen Anforderungen.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion auf Substratoberfläche | Physikalische Übertragung von Material (Verdampfung/Sputtern) |

| Beschichtungsabdeckung | Omnidirektional (gleichmäßig auf komplexen Formen) | Sichtlinie (erfordert Teilemanipulation) |

| Prozesstemperatur | Hoch (oft Hunderte bis Tausende °C) | Niedrig (geeignet für hitzeempfindliche Materialien) |

| Filthaftung | Starke chemische Bindung | Hohe Reinheit, physikalische/atomare Bindung |

| Am besten geeignet für | Komplexe Geometrien, robuste Substrate | Hitzesensible Materialien, hochreine Filme |

Bereit, den richtigen Dampfabscheidungsprozess für Ihr Labor auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Dampfabscheidungsanforderungen. Ob Sie CVD-Systeme für komplexe Beschichtungen oder PVD-Werkzeuge für hitzeempfindliche Anwendungen benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung zur Verbesserung Ihrer Forschungs- und Produktionsergebnisse.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen