In der modernen Ingenieurwissenschaft und Materialwissenschaft sind Vakuumabscheidungstechniken eine grundlegende Reihe von Prozessen, die zur Aufbringung extrem dünner, hochleistungsfähiger Beschichtungen auf eine Oberfläche, das sogenannte Substrat, verwendet werden. Diese Techniken basieren alle auf einem einfachen Prinzip: Ein fester Werkstoff wird in einen Dampf umgewandelt, transportiert und dann auf dem Zielobjekt wieder als feste Schicht kondensiert. Die Hauptfamilien dieser Techniken sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD).

Der grundlegende Unterschied zwischen den Abscheidungstechniken liegt darin, wie das Ausgangsmaterial in Dampf umgewandelt wird. Die physikalische Gasphasenabscheidung (PVD) verwendet physikalische Mittel wie Hitze oder Ionenbeschuss, um den Dampf zu erzeugen, während die chemische Gasphasenabscheidung (CVD) chemische Reaktionen zwischen Vorläufergasen nutzt.

Die beiden Säulen der Vakuumabscheidung

Um diese Techniken zu verstehen, ist es am besten, mit der übergeordneten Unterscheidung zwischen dem physikalischen und dem chemischen Ansatz zu beginnen. Diese Wahl bestimmt die Ausrüstung, die Prozessbedingungen und die endgültigen Eigenschaften der Schicht.

Physikalische Gasphasenabscheidung (PVD): Der Ansatz der „physikalischen Kraft“

PVD umfasst Methoden, bei denen das abzuscheidende Material physikalisch in einen Dampf umgewandelt wird. Dies geschieht in einer Hochvakuumkammer, die es den Dampfpartikeln ermöglicht, direkt zum Substrat zu gelangen, ohne mit Luftmolekülen zu kollidieren.

Es gibt zwei dominierende PVD-Methoden: thermische Verdampfung und Sputtern.

Thermische Verdampfung ist vergleichbar mit dem Sieden eines Metalls im Vakuum. Das Ausgangsmaterial wird erhitzt, bis es verdampft, und dieser Dampf wandert und kondensiert auf dem kühleren Substrat, wodurch eine Schicht gebildet wird.

Sputtern ähnelt eher einem mikroskopischen Sandstrahlgebläse. Hochenergetische Ionen werden auf ein festes „Target“ des gewünschten Materials geschossen. Diese Kollisionen schlagen physikalisch Atome vom Target ab, die sich dann auf dem Substrat abscheiden.

Chemische Gasphasenabscheidung (CVD): Der Ansatz der „chemischen Reaktion“

CVD unterscheidet sich grundlegend. Anstatt einen Feststoff physikalisch zu verdampfen, führt diese Methode ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer ein.

Diese Gase zersetzen sich oder reagieren miteinander auf der Oberfläche des erhitzten Substrats, wobei eine feste Schicht des gewünschten Materials zurückbleibt. Die Nebenprodukte der Reaktion werden dann abgepumpt. Diese Methode beruht vollständig auf der Dissoziation gasförmiger Spezies zum Aufbau der Schicht.

Ein genauerer Blick auf PVD-Techniken

Da PVD so weit verbreitet ist, lohnt es sich, die Variationen innerhalb seiner Hauptkategorien zu verstehen. Die Wahl hängt oft von den erforderlichen Schichteigenschaften und dem abzuscheidenden Material ab.

Thermische Verdampfungsmethoden

Der Hauptunterschied zwischen den thermischen Verdampfungstechniken ist lediglich die verwendete Wärmequelle.

- Resistive thermische Verdampfung: Verwendet eine resistive Wärmequelle (wie einen heißen Filamente), um das Material zu erhitzen und zu verdampfen.

- Elektronenstrahlverdampfung: Ein fokussierter Strahl energiereicher Elektronen erhitzt und verdampft das Ausgangsmaterial mit großer Präzision.

- Induktive Erwärmung: Hochfrequenzleistung (HF) wird durch eine Spule geleitet, wodurch Wirbelströme induziert werden, die einen Tiegel mit dem Material erhitzen.

Sputterverfahren

Sputterverfahren werden für die Herstellung außergewöhnlich dichter und haftender Schichten geschätzt.

Ionenstrahl-Sputtern gilt als erstklassige PVD-Technik. Sie bietet eine extrem präzise Kontrolle über die Schichteigenschaften und führt zu glatten, dichten Beschichtungen, die für fortgeschrittene Anwendungen wie Optik und Elektronik von entscheidender Bedeutung sind.

Verständnis der Kompromisse

Die Wahl einer Abscheidungstechnik ist eine Frage der Abwägung von Anforderungen an Filmqualität, Materialverträglichkeit und Substratform.

PVD: Sichtlinienpräzision

PVD ist ein „Sichtlinien“-Prozess, was bedeutet, dass der Dampf in einer geraden Linie von der Quelle zum Substrat wandert.

Dies macht es ideal für die Beschichtung flacher Oberflächen mit hoher Reinheit und Präzision. Es hat jedoch Schwierigkeiten, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

CVD: Konforme Beschichtungsfähigkeit

Da CVD Gase verwendet, die um ein Objekt strömen können, liegt seine größte Stärke in der Herstellung hochgradig konformer Beschichtungen.

Es kann komplizierte und komplexe Formen gleichmäßig beschichten, was mit der Sichtlinien-PVD unmöglich ist. Der Kompromiss sind oft höhere Prozesstemperaturen und ein komplexeres chemisches Handling.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendungen für diese Schichten sind vielfältig, von der Verlängerung der Lebensdauer von Zerspanungswerkzeugen bis hin zur Herstellung der komplizierten Schichten in einem Mikroprozessor. Ihr spezifisches Ziel bestimmt den besten Weg nach vorne.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung mit hoher Präzision auf einer relativ flachen Oberfläche liegt: PVD-Techniken wie Sputtern oder E-Beam-Verdampfung sind die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts oder der Herstellung einer Schicht aus einer bestimmten chemischen Verbindung liegt: CVD ist fast immer der erforderliche Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtdichte, Reinheit und Glätte für empfindliche Anwendungen liegt: Fortgeschrittene PVD-Methoden wie das Ionenstrahl-Sputtern bieten eine unvergleichliche Kontrolle.

Das Verständnis dieser grundlegenden physikalisch-chemischen Unterscheidung ist der Schlüssel zur Auswahl des richtigen Werkzeugs für jede Herausforderung in der modernen Materialwissenschaft.

Zusammenfassungstabelle:

| Technik | Prinzip | Hauptvorteil | Ideal für |

|---|---|---|---|

| PVD (Physikalisch) | Physikalische Verdampfung von festem Material | Hohe Reinheit, präzise Kontrolle | Flache Oberflächen, reine Metalle/Legierungen |

| CVD (Chemisch) | Chemische Reaktion von Vorläufergasen | Gleichmäßige Beschichtung komplexer 3D-Formen | Komplizierte Teile, Verbundschichten |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abscheidungstechnik für Ihre Anwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Vakuumabscheidungsprozesse. Unser Team hilft Ihnen bei der Auswahl der idealen PVD- oder CVD-Lösung, um eine überlegene Schichtqualität zu erzielen, die Beschichtungsleistung zu verbessern und Ihre Materialforschung zu beschleunigen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

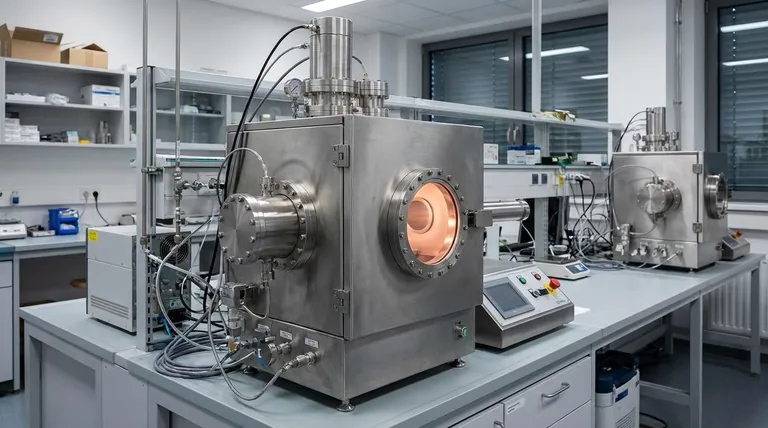

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird