Die Maschine, die zur Pyrolyse verwendet wird, wird als Pyrolyse-Reaktor bezeichnet. Dies ist kein einzelnes, standardisiertes Gerät, sondern eher eine Kategorie hochspezialisierter Industriesysteme. Die spezifische Art des gewählten Reaktors hängt vollständig von dem zu verarbeitenden Material – dem sogenannten Rohstoff (Feedstock) – und den gewünschten Endprodukten ab, sei es Bioöl, Biokohle oder Synthesegas (Syngas).

Obwohl viele Maschinen als „Pyrolyse-Reaktor“ bezeichnet werden können, besteht die entscheidende Erkenntnis darin, dass jede Konstruktion eine andere technische Lösung für ein spezifisches Problem darstellt. Die Auswahl des richtigen Reaktortyps ist die wichtigste Entscheidung, da sie die Effizienz, den Maßstab und den Durchsatz des gesamten Prozesses bestimmt.

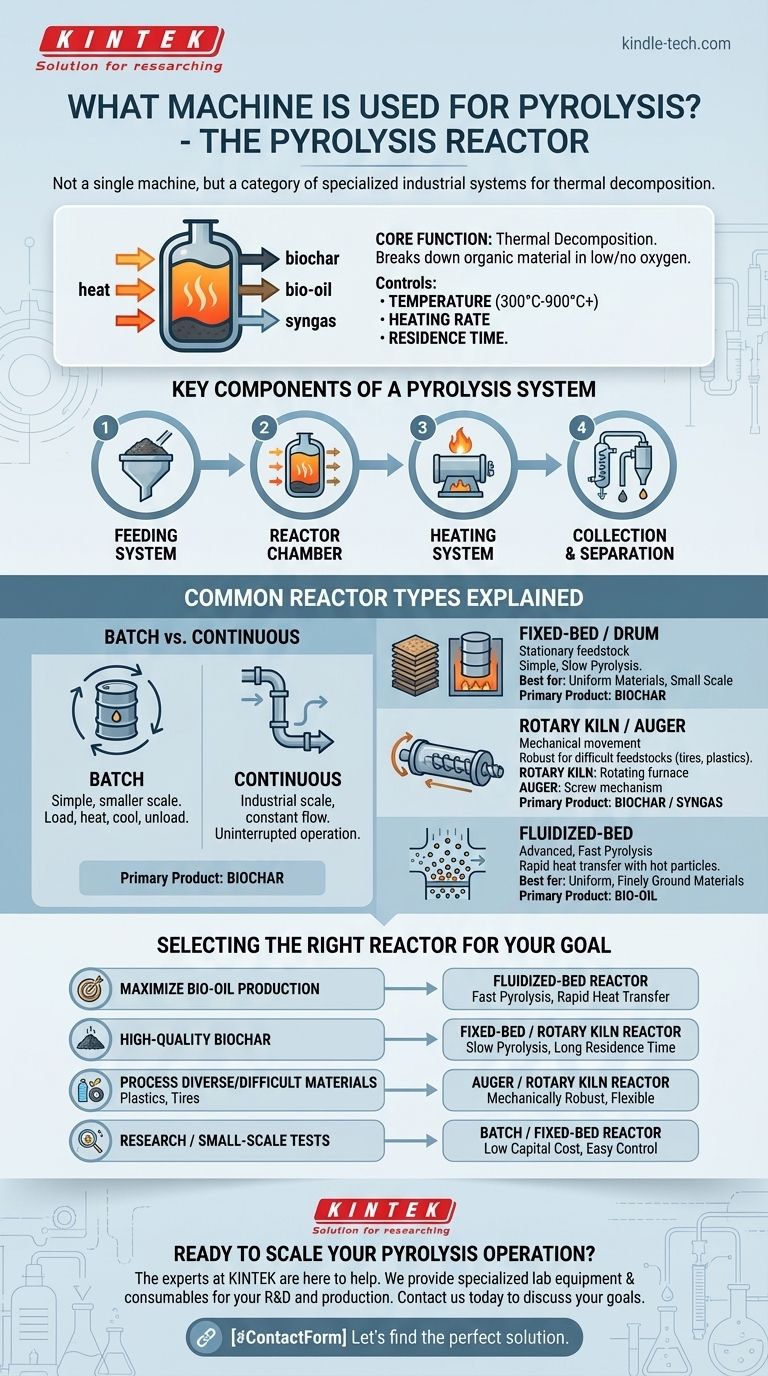

Was ist ein Pyrolyse-Reaktor?

Ein Pyrolyse-Reaktor ist die Kernkomponente eines Systems, das zur thermischen Zersetzung von organischem Material in einer Umgebung mit wenig oder gar keinem Sauerstoff entwickelt wurde. Dieser Prozess zerlegt komplexe Moleküle in einfachere, wertvollere Substanzen.

Die Kernfunktion: Thermische Zersetzung

Im Wesentlichen ist ein Pyrolyse-Reaktor ein Behälter, der auf sehr hohe Temperaturen (typischerweise 300 °C bis 900 °C oder höher) erhitzt werden kann, während Sauerstoff ferngehalten wird. Die Verhinderung der Verbrennung unterscheidet die Pyrolyse vom einfachen Verbrennen (Inzineration).

Die Aufgabe des Reaktors besteht darin, drei Schlüsselvariablen präzise zu steuern: Temperatur, Erhitzungsrate und die Zeit, die das Material darin verbringt, bekannt als Verweilzeit.

Schlüsselkomponenten eines Pyrolyse-Systems

Eine komplette Pyrolyseanlage umfasst mehr als nur den Reaktor. Die Hauptkomponenten sind:

- Zuführungssystem (Feeding System): Führt den Rohstoff (z. B. Kunststoff, Biomasse, Reifen) in den Reaktor ein.

- Reaktorkammer: Der beheizte, sauerstofffreie Behälter, in dem die Pyrolyse stattfindet.

- Heizsystem: Liefert die für die Reaktion erforderliche Energie.

- Sammel- & Trennsystem: Fängt die Ausgangsprodukte auf und trennt sie in feste (Biokohle), flüssige (Bioöl) und gasförmige (Syngas) Ströme.

Gängige Arten von Pyrolyse-Reaktoren erklärt

Der Begriff „Pyrolyse-Reaktor“ umfasst eine breite Palette von Bauformen, die jeweils einzigartige Vorteile bieten. Sie werden oft danach kategorisiert, wie der Rohstoff in der Kammer gehandhabt und erhitzt wird.

Batch- vs. Kontinuierliche Reaktoren

Dies ist die grundlegendste Unterscheidung. Ein Batch-Reaktor wird mit Rohstoff beladen, versiegelt, für die Reaktion erhitzt und dann abgekühlt, um die Produkte zu entnehmen. Er ist einfach und üblich für kleinere Betriebe.

Ein kontinuierlicher Reaktor ist für den industriellen Maßstab konzipiert, mit einem konstanten Durchfluss von Rohstoff, der eintritt, und Produkten, die das System verlassen, was einen unterbrechungsfreien Betrieb ermöglicht.

Festbettreaktoren und Trommelreaktoren

In einem Festbettreaktor (Fixed-Bed Reactor) bleibt der Rohstoff stationär in einem Haufen oder „Bett“, während er erhitzt wird. Dies ist eine der einfachsten Konstruktionen, die oft im Batch- oder Semi-Batch-Betrieb verwendet wird.

Ein Trommelreaktor (Drum Reactor) ist eine Variante, bei der die gesamte versiegelte Trommel mit dem Rohstoff in einen größeren Ofen gestellt wird. Beide sind Beispiele für langsame Pyrolyse, die die Produktion von Biokohle begünstigt.

Drehrohrofen- und Schneckenreaktoren

Diese Reaktoren nutzen mechanische Bewegung, um das Material zu transportieren. Ein Drehrohrofen (Rotary Kiln) ist ein großer, rotierender zylindrischer Ofen, der leicht geneigt ist. Während er rotiert, wird der Rohstoff durch die Drehung gemischt und gleichmäßig erhitzt, während er vom Eingang zum Ausgang wandert.

Ein Schneckenreaktor (Auger Reactor) verwendet einen großen Schneckenmechanismus, um das Material durch ein beheiztes Rohr zu drücken. Beide Bauformen sind robust und eignen sich hervorragend für die Verarbeitung inkonsistenter oder schwer zu handhabender Rohstoffe wie zerkleinerte Kunststoffe oder Schlämme.

Wirbelschichtreaktoren

Dies ist eine fortschrittlichere Konstruktion für die kontinuierliche, schnelle Pyrolyse. In einem Wirbelschichtreaktor (Fluidized-Bed Reactor) wird ein heißes Gas durch ein Bett feiner Partikel (wie Sand) nach oben gedrückt. Wenn der Rohstoff zugeführt wird, wird er durch die turbulente, „flüssigkeitsähnliche“ Bewegung der heißen Partikel schnell gemischt und erhitzt.

Dieser Prozess sorgt für einen extrem effizienten Wärmeübergang und ist daher ideal für die Maximierung der Produktion von flüssigem Bioöl.

Verständnis der Kompromisse

Kein einzelner Reaktortyp ist universell überlegen. Die Wahl beinhaltet eine Reihe kritischer technischer Kompromisse, die auf den Zielen und Einschränkungen des Projekts basieren.

Rohstoffflexibilität vs. Vorbereitung

Mechanisch bewegte Reaktoren wie Drehrohöfen und Schneckenreaktoren sind sehr flexibel und können größere, nicht einheitliche Materialien verarbeiten. Im Gegensatz dazu erfordern Wirbelschichtreaktoren einen sehr einheitlichen, fein gemahlenen Rohstoff, um korrekt zu funktionieren, was Kosten und Komplexität bei der Materialvorbereitung erhöht.

Wärmeübertragung und Produktleistung

Die Geschwindigkeit der Erhitzung beeinflusst direkt die Endprodukte.

- Langsame Pyrolyse (Festbett, Trommel): Langsamere Erhitzungsraten und lange Verweilzeiten maximieren die Ausbeute an fester Biokohle.

- Schnelle Pyrolyse (Wirbelschicht, Ablativ): Extrem schnelle Erhitzungsraten maximieren die Ausbeute an flüssigem Bioöl.

Skalierbarkeit und Betriebskosten

Batch-Reaktoren sind relativ einfach und haben geringere Anfangskosten, was sie für Forschungs- oder Kleinserienproduktion geeignet macht. Kontinuierliche Reaktoren wie Drehrohöfen und Wirbelschichtreaktoren sind komplexer und teurer im Bau, bieten jedoch Skaleneffekte und niedrigere Betriebskosten pro Tonne für große industrielle Anwendungen.

Auswahl des richtigen Reaktors für Ihr Ziel

Der ideale Reaktor wird durch Ihr spezifisches Ziel und das Material, das Sie verarbeiten möchten, bestimmt. Ihre Wahl muss mit Ihrem gewünschten Hauptprodukt übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölproduktion liegt: Sie benötigen einen Reaktor für schnelle Pyrolyse, wie einen Wirbelschicht- oder Ablativreaktor, wegen seines schnellen Wärmeübergangs.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Biokohle liegt: Ein Reaktor für langsame Pyrolyse, wie ein Festbett- oder Drehrohrofen, ist aufgrund seiner längeren Verweilzeiten die überlegene Wahl.

- Wenn Sie diverse oder schwierige Materialien wie gemischte Kunststoffe oder Reifen verarbeiten: Ein mechanisch robustes System wie ein Schneckenreaktor oder Drehrohrofen bietet die notwendige Flexibilität beim Rohstoff.

- Wenn Sie Forschung oder Tests im kleinen Maßstab durchführen: Ein einfacher Batch- oder Festbettreaktor bietet die geringsten Investitionskosten und die einfachste Betriebssteuerung.

Letztendlich ermöglicht Ihnen das Verständnis dieser Reaktortypen, über die einfache Frage „welche Maschine“ hinauszugehen und das präzise Werkzeug für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für Rohstoff | Hauptprodukt | Schlüsselmerkmal |

|---|---|---|---|

| Festbett / Trommel | Einheitliche Materialien, kleiner Maßstab | Biokohle | Einfach, langsame Pyrolyse, Batch-Betrieb |

| Drehrohrofen | Diverse, sperrige Materialien (Reifen, Kunststoffe) | Biokohle / Syngas | Robust, verarbeitet inkonsistente Rohstoffe |

| Schnecke (Auger) | Schwierige Materialien (Schlamm, gemischte Kunststoffe) | Bioöl / Biokohle | Guter Wärmeübergang, kontinuierlicher Betrieb |

| Wirbelschicht | Einheitliche, fein gemahlene Materialien | Bioöl | Schnelle Pyrolyse, hohe Effizienz, kontinuierlich |

Bereit für die Skalierung Ihres Pyrolyse-Betriebs?

Die Auswahl des richtigen Reaktors ist der wichtigste Schritt für Effizienz und Rentabilität. Die Experten von KINTEK helfen Ihnen gerne bei der Navigation durch diese komplexen Entscheidungen.

Wir liefern spezialisierte Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Pyrolyse-F&E und Produktion und stellen sicher, dass Sie die richtigen Werkzeuge für den Erfolg haben.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihren spezifischen Rohstoff und Ihre Ziele zu besprechen. Lassen Sie uns die perfekte Pyrolyse-Lösung für Ihr Labor oder Ihre Anlage finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess