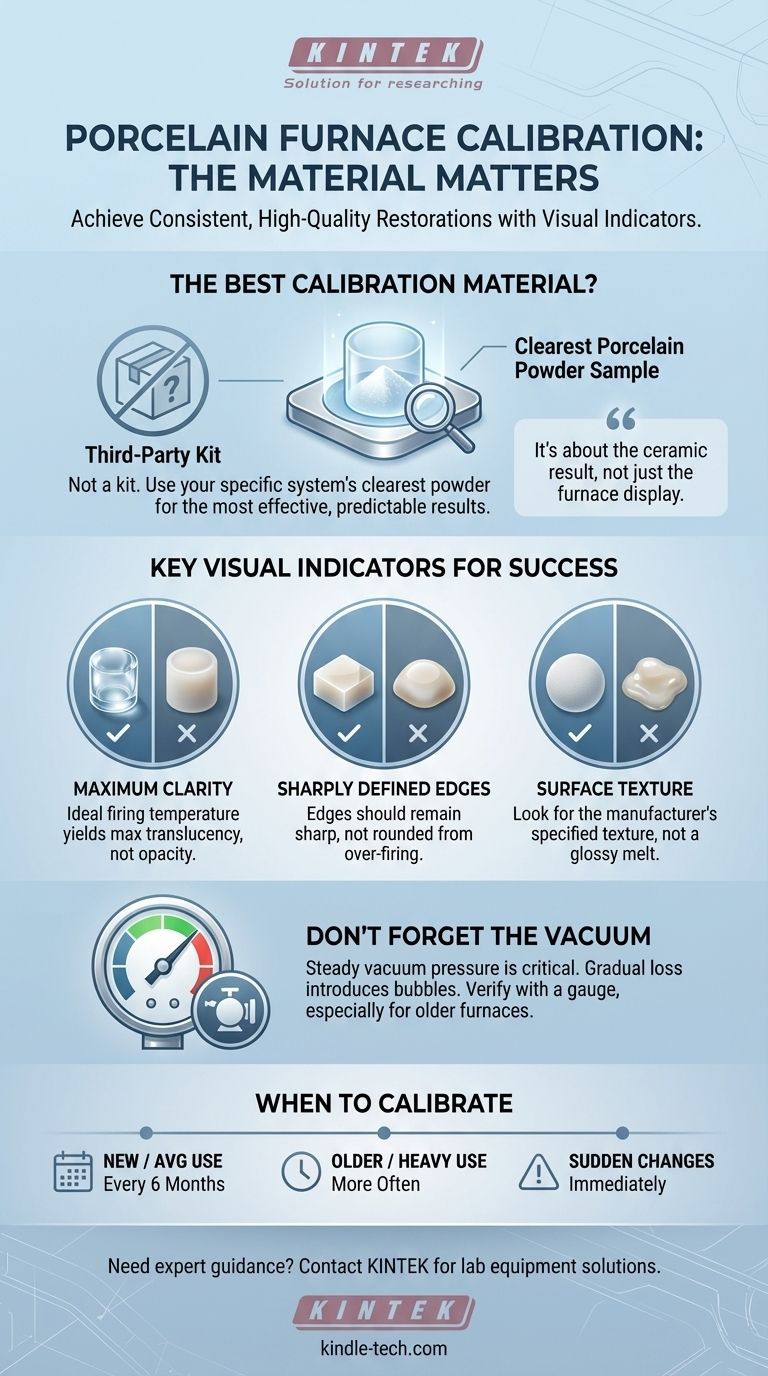

Das effektivste Material zur Kalibrierung eines Porzellanofens ist kein Fremdanbieter-Kit, sondern eine Probe des klarsten Pulvers aus dem spezifischen Porzellansystem, das Sie verwenden. Erfahrene Keramiker brennen diese Probe und bewerten deren Transluzenz und Oberflächenstruktur, um den Brennzyklus des Ofens fein abzustimmen. Dieser Ansatz stellt sicher, dass der Ofen für die exakten Materialien optimiert ist, die bei Ihren Restaurationen verwendet werden.

Bei der tatsächlichen Ofenkalibrierung geht es weniger darum, eine bestimmte Temperatur auf einer Anzeige zu erreichen, als vielmehr darum, ein bestimmtes, vorhersagbares Ergebnis in der Keramik selbst zu erzielen. Es ist ein visueller und taktiler Prozess, der darauf abzielt, maximale Klarheit und scharf definierte Ränder im fertigen Porzellan zu erzeugen.

Warum bei der Kalibrierung die Keramik und nicht nur der Ofen zählt

Die Aufgabe eines Porzellanofens besteht darin, Wärme und Vakuum präzise zuzuführen. Mit der Zeit können sich jedoch das Heizelement (Muffel) abnutzen und das zur Temperaturmessung verwendete Thermoelement verstellen. Die Zahl auf der Anzeige entspricht möglicherweise nicht mehr der tatsächlichen Temperatur im Inneren der Kammer, was zu inkonsistenten Ergebnissen führt.

Die Rolle des Porzellanpulvers

Der zuverlässigste Weg, die tatsächliche Brenntemperatur eines Ofens zu überprüfen, besteht darin, zu sehen, wie sich diese auf das Porzellan auswirkt, das Sie täglich verwenden.

Die Verwendung des klarsten (transluzentesten) Pulvers in Ihrem spezifischen Porzellansystem dient als hochsensibler Indikator. Dies liegt daran, dass die Transluzenz direkt davon abhängt, die perfekte Reifetemperatur zu erreichen – ist sie zu niedrig, ist es opak, ist sie zu hoch, wird es milchig oder glasig mit abgerundeten Kanten.

Wichtige visuelle Indikatoren für die Kalibrierung

Wenn Sie eine Probe des transluzenten Pulvers brennen, suchen Sie nach einem ganz bestimmten Ergebnis.

- Maximale Klarheit: Die Probe sollte so klar und transluzent wie möglich sein, was anzeigt, dass sie ihre ideale Brenntemperatur erreicht hat, ohne überbrannt zu werden.

- Scharf definierte Kanten: Die Kanten der gebrannten Probe sollten scharf bleiben und nicht abgerundet erscheinen. Abgerundete Kanten sind ein klassisches Zeichen dafür, dass die Temperatur zu hoch war.

- Oberflächenstruktur: Die Oberfläche sollte die vom Hersteller definierte korrekte Textur aufweisen, nicht ein glänzendes, geschmolzenes Aussehen.

Verständnis der kritischen Faktoren

Das Erzielen einer perfekten Restauration erfordert mehr als nur die Temperatur. Ein umfassender Kalibrierungsprozess muss andere Variablen berücksichtigen, die sich im Laufe der Zeit ändern können.

Es ist nicht nur Hitze: Der Vakuumfaktor

Der Vakuumdruck ist ebenso entscheidend. Ein allmählicher Verlust des Vakuums kann Blasen oder Porosität in die Keramik einschließen, selbst wenn die Temperatur perfekt kalibriert ist.

Insbesondere bei älteren Öfen ist ein langsames Leck im Vakuumsystem eine häufige Ursache für plötzliche Veränderungen der Porzellanqualität. Die Überprüfung des Vakuumniveaus mit einem einfachen, kostengünstigen Vakuummessgerät kann dieses Problem schnell diagnostizieren.

Wie oft sollte ich kalibrieren?

Die erforderliche Häufigkeit hängt vom Alter Ihres Ofens und Ihrem Arbeitsaufkommen ab.

- Neue, gut gewartete Öfen: Bei einem Ofen mit durchschnittlichem Produktionsvolumen ist eine Kalibrierung alle sechs Monate im Allgemeinen ausreichend.

- Ältere oder stark beanspruchte Öfen: Wenn sich das Muffelaltert oder die Nutzungshäufigkeit zunimmt, sollte die Kalibrierung häufiger durchgeführt werden.

- Plötzliche Änderungen: Sie sollten immer eine Kalibrierbrandauslösung durchführen, jedes Mal, wenn Sie eine plötzliche Änderung des Aussehens Ihrer Porzellanrestaurationen bemerken.

Die richtige Wahl für Ihr Labor treffen

Die Kalibrierung Ihres Ofens ist ein wesentlicher Schritt zur Qualitätskontrolle. Nutzen Sie diese Anleitung, um ein zuverlässiges Protokoll für Ihre spezifischen Bedürfnisse zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Wartung liegt: Brennen Sie alle sechs Monate eine Probe des klarsten Porzellanpulvers Ihres Systems, um zu überprüfen, ob Sie immer noch maximale Transluzenz und scharfe Kanten erzielen.

- Wenn Sie inkonsistente Ergebnisse beheben: Brennen Sie sofort eine Testprobe und, was ebenso wichtig ist, überprüfen Sie, ob Ihr Vakuumdruck während des gesamten Zyklus konstant bleibt.

- Wenn Sie mit einem älteren Ofen arbeiten: Erhöhen Sie die Kalibrierungsfrequenz und ziehen Sie in Erwägung, ein Vakuummessgerät aus dem Baumarkt zu kaufen, um Druckabfälle zu überwachen, eine häufige Fehlerquelle bei alternder Ausrüstung.

Letztendlich wird eine erfolgreiche Kalibrierung nicht an der Anzeige des Ofens gemessen, sondern an den konsistenten, qualitativ hochwertigen Ergebnissen Ihrer fertigen Restaurationen.

Zusammenfassungstabelle:

| Wichtiger Kalibrierungsfaktor | Warum er wichtig ist | Wichtiger Indikator |

|---|---|---|

| Porzellanpulver | Dient als empfindlicher Indikator für die tatsächliche Temperatur. | Maximale Klarheit und scharfe Kanten in der gebrannten Probe. |

| Vakuumdruck | Verhindert Blasen und Porosität in der Keramik. | Bleibt während des gesamten Zyklus konstant. |

| Kalibrierungsfrequenz | Gewährleistet konsistente Ergebnisse, während der Ofen altert. | Neue Öfen: alle 6 Monate. Ältere/stark beanspruchte: häufiger. |

Erzielen Sie konsistente, hochwertige zahnmedizinische Restaurationen mit einem richtig kalibrierten Ofen.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für zahntechnische Labore. Wenn Sie inkonsistente Porzellanergebnisse feststellen oder Beratung bei der Einrichtung eines robusten Kalibrierungsprotokolls für Ihren spezifischen Ofen benötigen, können Ihnen unsere Experten helfen.

Kontaktieren Sie KINTEK noch heute, um die Bedürfnisse Ihres Labors zu besprechen und sicherzustellen, dass Ihre Ausrüstung für jede Restauration optimal funktioniert.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die verschiedenen Arten von Keramiken in der Zahnheilkunde? Wählen Sie das richtige Material für Festigkeit & Ästhetik

- Was sind die Bestandteile von Dental-Keramiken? Beherrschen Sie die Glas-Kristall-Balance für überlegene Restaurationen

- Wie lange ist die Sinterzeit für Zirkonoxidkronen? Meistern Sie den Kompromiss zwischen Geschwindigkeit und Festigkeit

- Was ist ein Dentalkeramkofen? Ein Präzisionsofen für hochfeste, ästhetische Restaurationen

- Wie wird Zirkonoxid gesintert? Ein Leitfaden für den Hochtemperatur-Umwandlungsprozess

- Was ist der größte Nachteil von Vollkeramikrestaurationen im posterioren Bereich des Mundes? Das Risiko von Brüchen überwinden für langlebige Ergebnisse

- Warum wird Zirkonoxid gesintert? Um sein volles Festigkeits- und ästhetisches Potenzial freizusetzen

- Wie hoch ist die Festigkeit von Dentalporzellan? Ein Leitfaden zu Haltbarkeit und Ästhetik