Kurz gesagt, PECVD kann eine breite Palette von Materialien abscheiden, darunter dielektrische Isolatoren, Halbleiter und spezielle Polymere. Die gebräuchlichsten Materialien sind Silizium-basierte Verbindungen wie Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) und amorphes Silizium (a-Si), die für die Mikroelektronikindustrie von grundlegender Bedeutung sind.

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine äußerst vielseitige Dünnschichtabscheidungstechnik. Ihr Hauptvorteil besteht darin, ein Plasma zu verwenden, um chemische Reaktionen bei niedrigen Temperaturen anzutreiben, was sie ideal für die Abscheidung kritischer isolierender und halbleitender Schichten auf Substraten macht, die der Hitze traditioneller Methoden nicht standhalten können.

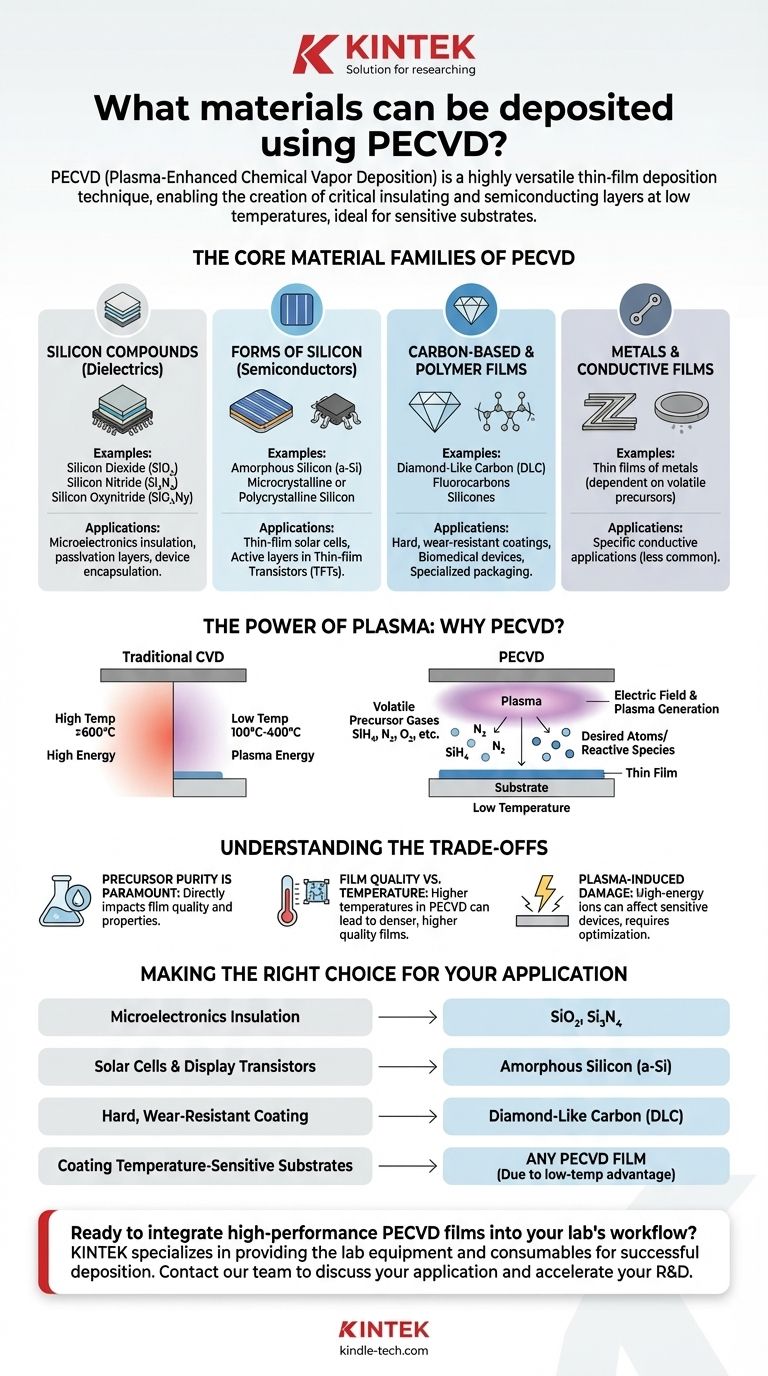

Die Kernmaterialfamilien der PECVD

Die Vielseitigkeit der PECVD ergibt sich aus ihrer Fähigkeit, verschiedene Prekursor-Gase zu verarbeiten, was die Erzeugung vielfältiger Dünnschichten ermöglicht. Diese Materialien lassen sich im Allgemeinen nach ihrer Zusammensetzung und Anwendung in einige Schlüsselkategorien einteilen.

Siliziumverbindungen (Dielektrika)

Die häufigste Anwendung der PECVD ist die Abscheidung hochwertiger dielektrischer Schichten. Diese Materialien sind elektrische Isolatoren, die für die Herstellung integrierter Schaltkreise unerlässlich sind.

Zu den Schlüsselmaterialien gehören Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) und Siliziumoxynitrid (SiOxNy). Sie dienen als isolierende Schichten zwischen leitenden Bahnen, als schützende Passivierungsschichten und als Bauteilkapselung zum Schutz der Komponenten vor Feuchtigkeit und Verunreinigungen.

Siliziumformen (Halbleiter)

PECVD wird auch zur Abscheidung von Siliziumformen selbst verwendet, die als Halbleiter wirken.

Dazu gehören amorphes Silizium (a-Si) und mikrokristallines oder polykristallines Silizium. Diese Schichten sind unerlässlich für Anwendungen wie Dünnschicht-Solarzellen und die aktiven Schichten in Dünnschichttransistoren (TFTs), die in Flachbildschirmen verwendet werden.

Kohlenstoffbasierte und Polymersschichten

Neben Silizium kann PECVD spezielle kohlenstoffbasierte Beschichtungen und Polymere erzeugen.

Diamantähnlicher Kohlenstoff (DLC) ist ein prominentes Beispiel, das für seine extreme Härte und geringe Reibung geschätzt wird. Es wird häufig als Schutzschicht in tribologischen Anwendungen eingesetzt, um den Verschleiß mechanischer Teile zu reduzieren.

Das Verfahren kann auch organische und anorganische Polymere wie Fluorkohlenwasserstoffe und Silikone für spezielle Anwendungen in biomedizinischen Geräten und fortschrittlichen Lebensmittelverpackungen abscheiden.

Metalle und leitfähige Schichten

Obwohl weniger verbreitet als für Dielektrika, kann PECVD zur Abscheidung dünner Schichten von Metallen verwendet werden. Das spezifische Metall hängt von der Verfügbarkeit eines geeigneten flüchtigen Prekursor-Gases ab.

Warum PECVD die bevorzugte Methode ist

Das Verständnis des Prozesses selbst zeigt, warum er für diese Materialien so gut geeignet ist. Die Wahl der PECVD wird oft durch ihren einzigartigen Betriebsvorteil bestimmt: niedrige Temperatur.

Die Kraft des Plasmas

Bei der traditionellen chemischen Gasphasenabscheidung (CVD) sind hohe Temperaturen (oft >600°C) erforderlich, um die Energie bereitzustellen, die für die Reaktion der Prekursor-Gase und die Bildung einer Schicht benötigt wird.

Bei der PECVD erzeugt ein elektrisches Feld ein Plasma, das die Gasmoleküle energetisiert. Dieses Plasma liefert die notwendige Reaktionsenergie, wodurch die Abscheidung bei viel niedrigeren Temperaturen, typischerweise zwischen 100°C und 400°C, erfolgen kann.

Die Anforderung an flüchtige Prekursoren

Der gesamte Prozess hängt von der Verwendung flüchtiger Prekursor-Gase ab. Dies sind chemische Verbindungen, die die für die Schicht gewünschten Atome enthalten (z. B. Silan-Gas, SiH₄, für Siliziumschichten) und leicht in einem dampfförmigen Zustand transportiert werden können. Das Plasma zerlegt diese Prekursoren, und die gewünschten Atome lagern sich auf der Substratoberfläche ab.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD nicht ohne Einschränkungen und erforderliche Überlegungen. Die Erzielung einer hochwertigen Schicht erfordert eine sorgfältige Kontrolle der Prozessvariablen.

Prekursor-Reinheit ist entscheidend

Die Qualität der endgültigen Schicht hängt direkt von der Reinheit der Prekursor-Gase ab. Jegliche Verunreinigungen in der Gasquelle können in die abgeschiedene Schicht gelangen, was deren elektrische oder mechanische Eigenschaften beeinträchtigen kann.

Schichtqualität vs. Temperatur

Es besteht oft ein Kompromiss zwischen Abscheidungstemperatur und Schichtqualität. Selbst innerhalb des Niedertemperaturbereichs der PECVD sind Schichten, die bei etwas höheren Temperaturen abgeschieden werden, tendenziell dichter und weisen eine bessere strukturelle Integrität auf. Der Prozess muss optimiert werden, um die Hitzetoleranz des Substrats mit den gewünschten Schichteigenschaften in Einklang zu bringen.

Potenzial für plasmabedingte Schäden

Die hochenergetischen Ionen im Plasma können manchmal physikalische oder elektrische Schäden am Substrat oder an der wachsenden Schicht verursachen. Dies ist eine kritische Überlegung bei der Abscheidung auf empfindlichen elektronischen Geräten, und die Prozessparameter müssen so abgestimmt werden, dass dieser Effekt minimiert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Materials und Prozesses hängt vollständig von Ihrem Endziel ab. PECVD bietet eine Lösung für eine Vielzahl moderner technischer Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik-Isolation liegt: Ihre idealen Materialien sind hochreines Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) aufgrund ihrer hervorragenden dielektrischen und Passivierungseigenschaften.

- Wenn Ihr Hauptaugenmerk auf Solarzellen oder Display-Transistoren liegt: Amorphes Silizium (a-Si) ist die Standardwahl für die aktive Halbleiterschicht in diesen Geräten.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung liegt: Diamantähnlicher Kohlenstoff (DLC) ist das branchenführende Material für tribologische Leistungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Der grundlegende Niedertemperaturvorteil der PECVD macht sie zur überlegenen Methode für die Abscheidung all dieser Schichten auf Polymeren, Kunststoffen oder vollständig gefertigten Geräten.

Letztendlich macht die Fähigkeit der PECVD, Hochleistungsschichten ohne große Hitze zu erzeugen, sie zu einem unverzichtbaren Werkzeug in der modernen Werkstofftechnik.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Hauptanwendungen |

|---|---|---|

| Siliziumverbindungen (Dielektrika) | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Isolation in der Mikroelektronik, Passivierungsschichten |

| Silizium (Halbleiter) | Amorphes Silizium (a-Si) | Dünnschicht-Solarzellen, Display-Transistoren (TFTs) |

| Kohlenstoffbasierte Schichten | Diamantähnlicher Kohlenstoff (DLC) | Harte, verschleißfeste Schutzschichten |

| Polymerschichten | Fluorkohlenwasserstoffe, Silikone | Biomedizinische Geräte, Spezialverpackungen |

Bereit, Hochleistungs-PECVD-Schichten in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie für die erfolgreiche Abscheidung dieser kritischen Materialien benötigen. Unser Fachwissen stellt sicher, dass Sie optimale Schichtqualität und Prozesseffizienz erreichen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen