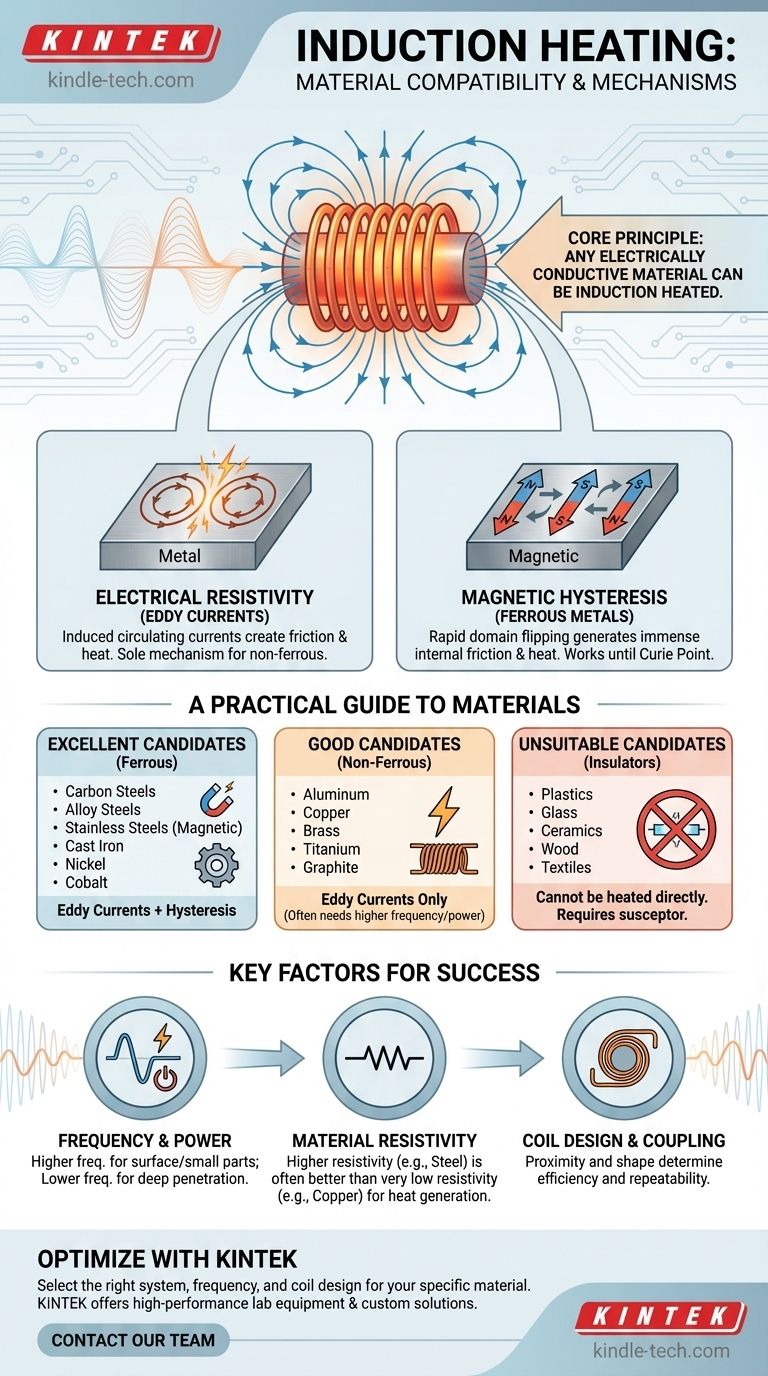

Kurz gesagt, jedes elektrisch leitfähige Material kann induktiv erwärmt werden. Die Effizienz des Heizprozesses hängt jedoch dramatisch von zwei Schlüsseleigenschaften ab: dem elektrischen Widerstand und, was am wichtigsten ist, der magnetischen Permeabilität. Aus diesem Grund erwärmen sich Eisenmetalle wie Eisen und Stahl außergewöhnlich gut, während Nichteisenmetalle wie Kupfer und Aluminium andere Parameter erfordern.

Das grundlegende Prinzip ist, dass es bei der Induktionserwärmung nicht darum geht, dass das Material im herkömmlichen Sinne "magnetisch" ist, sondern um seine Fähigkeit, Elektrizität zu leiten und mit einem Magnetfeld zu interagieren. Eisenmetalle sind einfach weitaus effizienter, weil sie Wärme durch zwei separate Mechanismen erzeugen, während andere Leiter nur einen verwenden.

Die Physik hinter der Induktionserwärmung

Um das richtige Material auszuwählen, müssen Sie zunächst die beiden Phänomene verstehen, die Wärme erzeugen: Wirbelströme und magnetische Hysterese. Die Wirksamkeit jedes einzelnen hängt vollständig von den Materialeigenschaften ab.

Die Rolle des elektrischen Widerstands (Wirbelströme)

Eine Induktionsspule erzeugt ein starkes, wechselndes Magnetfeld.

Wird ein leitfähiges Material in dieses Feld gebracht, induziert es zirkulierende elektrische Ströme innerhalb des Materials. Diese werden als Wirbelströme bezeichnet.

Jedes Material hat einen gewissen Widerstand gegen den Fluss von Elektrizität. Dieser elektrische Widerstand verursacht Reibung, wenn die Wirbelströme fließen, was präzise, lokalisierte Wärme erzeugt. Dies ist der einzige Mechanismus zur Erwärmung nichtmagnetischer Materialien wie Aluminium, Kupfer und Messing.

Die Kraft der magnetischen Hysterese

Eisenmetalle (wie Eisen, Nickel und Kobalt) haben eine zusätzliche, stärkere Wärmequelle.

Diese Materialien bestehen aus kleinen magnetischen Bereichen, den Domänen. Das wechselnde Magnetfeld der Induktionsspule bewirkt, dass diese Domänen ihre Polarität milliardenfach pro Sekunde schnell umkehren.

Dieses schnelle Umklappen erzeugt eine immense innere Reibung, die erhebliche Wärme erzeugt. Dieser Hystereseeffekt ist der Grund, warum Eisenmetalle so viel schneller und effizienter erwärmt werden als ihre Nichteisen-Pendants.

Der Curie-Punkt: Eine kritische Schwelle

Hysterese funktioniert nur, solange das Material magnetisch ist.

Jedes magnetische Material hat eine spezifische Temperatur, den Curie-Punkt (oder die Curie-Temperatur), bei der es seine magnetischen Eigenschaften verliert. Für Stahl liegt dieser bei etwa 770 °C (1420 °F).

Sobald ein Material über seinen Curie-Punkt erhitzt wird, stoppt die Hysterese-Erwärmung vollständig. Von diesem Zeitpunkt an erfolgt jede weitere Erwärmung nur noch durch den weniger effizienten Wirbelstrommechanismus.

Ein praktischer Leitfaden zu Materialien

Materialien können anhand ihrer Eignung für die Induktionserwärmung in drei Kategorien eingeteilt werden.

Hervorragende Kandidaten (Eisenmetalle)

Diese Materialien profitieren sowohl von Wirbelströmen als auch von Hysterese, was sie ideal für die Induktion macht.

- Kohlenstoffstähle

- Legierte Stähle

- Edelstähle (magnetische Güten, z. B. 400er-Serie)

- Gusseisen

- Nickel

- Kobalt

Gute Kandidaten (Nichteisenleiter)

Diese Materialien können erwärmt werden, verlassen sich aber ausschließlich auf Wirbelströme. Der Prozess erfordert oft höhere Frequenzen und mehr Leistung.

- Aluminium

- Kupfer

- Messing

- Titan

- Graphit

Ungeeignete Kandidaten (Isolatoren)

Diese Materialien sind elektrische Isolatoren und können keine Ströme in sich induzieren. Daher können sie nicht direkt durch Induktion erwärmt werden.

- Kunststoffe

- Glas

- Keramik

- Holz

- Textilien

Es ist möglich, diese Materialien indirekt zu erwärmen, indem ein leitfähiger Suszeptor (wie ein Graphit- oder Metalltiegel) verwendet wird, der durch Induktion erwärmt wird und seine Wärme auf das nichtleitende Material überträgt.

Verständnis der Kompromisse und Schlüsselfaktoren

Die bloße Auswahl eines leitfähigen Materials reicht nicht aus. Der Erfolg eines Induktionsprozesses wird durch eine Kombination von Faktoren bestimmt.

Frequenz und Leistung

Die Frequenz des Wechselstroms ist entscheidend. Höhere Frequenzen werden für die Oberflächenerwärmung oder kleine Teile verwendet, während niedrigere Frequenzen tiefer in das Material eindringen, was besser für große Teile oder die Durchhärtung ist. Die Erwärmung von Nichteisenmetallen erfordert oft deutlich höhere Frequenzen, um ausreichende Wirbelströme zu erzeugen.

Materialwiderstand

Ein häufiges Missverständnis ist, dass eine höhere Leitfähigkeit immer besser ist. In Wirklichkeit hat ein Material wie Kupfer einen sehr geringen elektrischen Widerstand, was es schwieriger machen kann, es zu erwärmen, da die Wirbelströme mit geringer Reibung fließen. Der höhere Widerstand von Stahl ist tatsächlich ein Vorteil, da er aus der gleichen Strommenge mehr Wärme erzeugt (I²R-Verluste).

Spulendesign und Kopplung

Die Form der Induktionsspule und ihre Nähe zum Werkstück sind von größter Bedeutung. Der "Kopplungsabstand" bestimmt, wie effizient das Magnetfeld auf das Teil übertragen wird. Eine gut konstruierte Spule ist entscheidend für einen effektiven und reproduzierbaren Heizprozess.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl und Prozessparameter richten sich vollständig nach Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf schneller, effizienter Massenerwärmung zum Schmieden oder Härten liegt: Eisenmetalle wie Kohlenstoffstahl sind aufgrund des starken doppelten Heizeffekts von Hysterese und Wirbelströmen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Schmelzen nichtmagnetischer Metalle wie Kupfer oder Aluminium liegt: Planen Sie ein System, das höhere Frequenzen verwendet und über ausreichende Leistung verfügt, um das Fehlen der Hysterese-Erwärmung zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf dem Aushärten eines Klebstoffs an einer nichtleitenden Baugruppe liegt: Direkte Induktion ist unmöglich; Sie müssen den Prozess so gestalten, dass ein leitfähiges Element indirekt erwärmt wird, das Wärmeenergie auf Ihr Zielmaterial überträgt.

Durch das Verständnis dieser Prinzipien der Leitfähigkeit und des Magnetismus können Sie das ideale Material und den idealen Prozess für jede Induktionsheizungsherausforderung sicher auswählen.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsseleigenschaften | Heizmechanismus | Häufige Beispiele |

|---|---|---|---|

| Hervorragende Kandidaten | Hohe magnetische Permeabilität, guter elektrischer Widerstand | Wirbelströme & magnetische Hysterese | Kohlenstoffstahl, Edelstahl, Gusseisen, Nickel |

| Gute Kandidaten | Hohe elektrische Leitfähigkeit, nichtmagnetisch | Nur Wirbelströme | Aluminium, Kupfer, Messing, Titan, Graphit |

| Ungeeignete Materialien | Elektrische Isolatoren | Kann nicht direkt erwärmt werden | Kunststoffe, Glas, Keramik, Holz |

Optimieren Sie Ihren Induktionsheizprozess mit KINTEK

Ob Sie mit Eisenmetallen für schnelles Härten arbeiten oder nichteisenhaltige Materialien wie Aluminium löten müssen, die Auswahl der richtigen Ausrüstung ist entscheidend für Effizienz und Ergebnisse. KINTEK ist spezialisiert auf hochleistungsfähige Laborgeräte und Verbrauchsmaterialien und bietet Induktionsheizlösungen, die auf Ihre spezifischen Material- und Anwendungsbedürfnisse zugeschnitten sind.

Unsere Experten können Ihnen helfen:

- Das richtige System auswählen basierend auf der Leitfähigkeit und den magnetischen Eigenschaften Ihres Materials.

- Frequenz- und Leistungseinstellungen optimieren für maximale Effizienz, sei es für Oberflächenbehandlungen oder Tiefenerwärmung.

- Kundenspezifische Spulenkonfigurationen entwerfen, um präzise, wiederholbare Ergebnisse für Ihr Labor oder Ihre Produktionsumgebung zu gewährleisten.

Lassen Sie Materialbeschränkungen Ihren Prozess nicht behindern – kontaktieren Sie noch heute unser Team, um zu besprechen, wie KINTEKs Lösungen Ihre Induktionsheizfähigkeiten verbessern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Doppelplatten-Heizpresse für Labor

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse