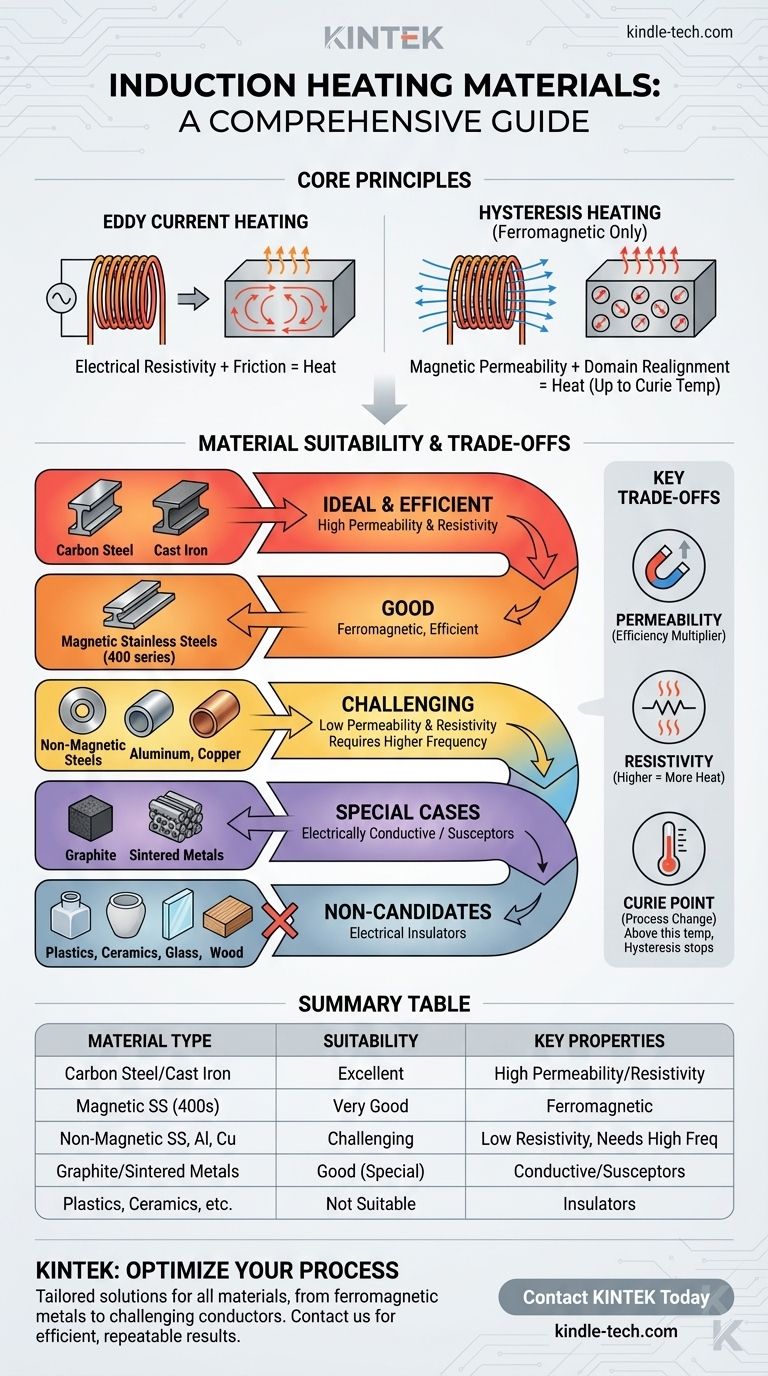

Im Prinzip kann jedes elektrisch leitfähige Material durch Induktion erwärmt werden, aber die Effektivität variiert dramatisch. Die besten Materialien sind ferromagnetische Metalle wie Eisen und die meisten Stähle, die sich schnell und effizient erwärmen. Andere leitfähige Materialien wie bestimmte Edelstähle, Aluminium, Kupfer, Messing und sogar Graphit können erwärmt werden, erfordern jedoch andere Prozessparameter und sind im Allgemeinen weniger effizient.

Der Erfolg des Induktionserwärmens hängt nicht nur von der elektrischen Leitfähigkeit ab. Es ist eine Kombination aus zwei Schlüsseleigenschaften: der magnetischen Permeabilität eines Materials, die den magnetischen Effekt multipliziert, und seinem elektrischen Widerstand, der bestimmt, wie effektiv induzierte Ströme Wärme erzeugen.

Die Grundprinzipien der Materialauswahl

Um zu verstehen, warum einige Materialien besser funktionieren als andere, müssen Sie die beiden beteiligten Erwärmungsmechanismen verstehen.

Wirbelstromerwärmung (Eddy Current Heating)

Dies ist das universelle Prinzip des Induktionserwärmens, das für alle leitfähigen Materialien gilt.

Ein Wechselstrom in der Induktionsspule erzeugt ein fluktuierendes Magnetfeld. Dieses Feld wiederum induziert zirkulierende elektrische Ströme im Werkstück, bekannt als Wirbelströme.

Jedes Material hat einen gewissen Widerstand gegen den Stromfluss. Wenn diese Wirbelströme gegen den elektrischen Widerstand des Materials fließen, erzeugen sie Reibung und Wärme. Dies wird als Joulesche Wärme (P = I²R) bezeichnet.

Hystereseerwärmung

Dies ist ein starker Nebeneffekt, der nur bei ferromagnetischen Materialien wie Eisen, Nickel, Kobalt und den meisten Stählen auftritt.

Diese Materialien bestehen aus kleinen magnetischen Bereichen, den sogenannten Domänen. Das schnell wechselnde Magnetfeld der Spule zwingt diese Domänen, ihre Polarität millionenfach pro Sekunde umzukehren.

Diese schnelle Neuausrichtung erzeugt immense innere Reibung, die eine erhebliche Wärmemenge erzeugt. Die Hystereseerwärmung ist extrem effizient, stoppt jedoch, sobald das Material seine Curie-Temperatur erreicht, den Punkt, an dem es seine magnetischen Eigenschaften verliert.

Eine Aufschlüsselung nach Material

Die Eignung eines Materials ist ein direktes Ergebnis der oben genannten Prinzipien.

Ideale Kandidaten: Kohlenstoffstahl und Gusseisen

Dies sind die am einfachsten und effizientesten zu erwärmenden Materialien durch Induktion. Sie weisen sowohl eine hohe magnetische Permeabilität (die eine starke Hystereseerwärmung ermöglicht) als auch einen relativ hohen elektrischen Widerstand (der eine effektive Wirbelstromerwärmung ermöglicht) auf. Diese duale Erwärmung macht den Prozess sehr schnell.

Gute Kandidaten: Magnetische Edelstähle

Edelstähle der 400er Serie (z. B. 410, 430) sind ferritisch und magnetisch. Sie verhalten sich sehr ähnlich wie Kohlenstoffstahl und erwärmen sich sehr gut, was sie zu ausgezeichneten Kandidaten für Induktionsprozesse wie Härten oder Löten macht.

Anspruchsvolle Kandidaten: Nichtmagnetische Stähle, Kupfer und Aluminium

Nichtmagnetische Edelstähle (wie die gängigen Serien 304 oder 316), Aluminium und Kupfer besitzen keine magnetische Permeabilität. Das bedeutet, sie können nur durch Wirbelströme erwärmt werden.

Darüber hinaus weisen Materialien wie Kupfer und Aluminium einen sehr geringen elektrischen Widerstand auf. Dies erschwert die Wärmeerzeugung und erfordert deutlich höhere Frequenzen, um die Wirbelströme nahe der Oberfläche zu konzentrieren (ein Phänomen, das als „Skin-Effekt“ bekannt ist). Das Erwärmen ist möglich, aber weitaus weniger energieeffizient.

Sonderfälle: Graphit und Sintermetalle

Graphit ist kein Metall, aber elektrisch leitfähig. Es kann effektiv durch Induktion erwärmt werden und wird oft als Tiegel verwendet, um nichtleitende Materialien indirekt zu erwärmen. Gesinterte Metalle, wie Wolframkarbid, können je nach ihrer Zusammensetzung und dem Bindematerial (z. B. Kobalt) ebenfalls erwärmt werden.

Keine Kandidaten: Isolatoren

Materialien wie Kunststoffe, Keramiken, Glas und Holz sind elektrische Isolatoren. Das Magnetfeld durchdringt sie, ohne Ströme zu induzieren, daher können sie nicht direkt durch Induktion erwärmt werden.

Verständnis der wichtigsten Kompromisse

Die Auswahl eines Materials hängt nicht nur davon ab, ob es erwärmt werden kann, sondern auch davon, wie kontrollierbar und effizient dies geschieht.

Permeabilität: Der Effizienzmultiplikator

Das Vorhandensein magnetischer Permeabilität macht ein Material dramatisch einfacher zu erwärmen. Die Energie, die benötigt wird, um ein Stück Stahl auf seine Curie-Temperatur (etwa 770 °C / 1420 °F) zu erwärmen, ist weitaus geringer als die Energie, die benötigt wird, um die gleiche Temperatur in einem ähnlich großen Stück Aluminium zu erreichen.

Widerstand: Der kontraintuitive Faktor

Obwohl es kontraintuitiv erscheinen mag, führt bei einem gegebenen induzierten Strom ein höherer elektrischer Widerstand zu mehr Wärme. Deshalb erwärmt sich Edelstahl (mit höherem Widerstand) durch Wirbelströme leichter als Kupfer (mit sehr geringem Widerstand), obwohl Kupfer ein „besserer“ Leiter ist.

Der Curie-Punkt: Eine eingebaute Prozessänderung

Bei der Wärmebehandlung von Stahl ist die Curie-Temperatur ein kritischer Prozess-Meilenstein. Unterhalb dieser Temperatur erfolgt die Erwärmung aufgrund von Hysterese und Wirbelströmen schnell. Darüber stoppt die Hysterese und die Erwärmungsrate verlangsamt sich erheblich. Dieser selbstregulierende Aspekt kann in einigen Anwendungen zur Vermeidung von Überhitzung genutzt werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt das ideale Material und die Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf maximaler Heizgeschwindigkeit und Effizienz liegt: Wählen Sie ferromagnetische Materialien wie Kohlenstoffstahl oder magnetischen Edelstahl, da deren hohe Permeabilität eine schnelle Erwärmung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen nichtmagnetischer oder niedrigohmiger Materialien wie Aluminium oder Kupfer liegt: Sie müssen ein Induktionssystem mit höherer Frequenz verwenden, um den Mangel an Permeabilität und den geringen Widerstand auszugleichen.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle bei der Wärmebehandlung liegt: Achten Sie genau auf die Curie-Temperatur, da sich die Heizeigenschaften Ihres Stahlwerkstücks erheblich ändern, sobald es diesen Punkt überschreitet.

- Wenn Sie ein nichtleitendes Material erwärmen müssen: Ziehen Sie die Verwendung eines leitfähigen Tiegels (wie Graphit oder Siliziumkarbid) in Betracht, der als Suszeptor fungiert, sich durch Induktion erwärmt und diese Wärme auf Ihr Zielmaterial überträgt.

Das Verständnis dieser Materialeigenschaften ermöglicht es Ihnen, einen Induktionsprozess zu entwickeln, der nicht nur effektiv, sondern auch hochgradig effizient und wiederholbar ist.

Zusammenfassungstabelle:

| Materialtyp | Eignung für Induktionserwärmung | Schlüsseleigenschaften |

|---|---|---|

| Kohlenstoffstahl & Gusseisen | Ausgezeichnet | Hohe magnetische Permeabilität & elektrischer Widerstand |

| Magnetische Edelstähle (400er Serie) | Sehr gut | Ferromagnetisch, gut zum Härten/Löten |

| Nichtmagnetische Stähle, Aluminium, Kupfer | Anspruchsvoll | Geringer Widerstand, erfordert hohe Frequenz |

| Graphit & Sintermetalle | Gut (Sonderfälle) | Elektrisch leitfähig, kann als Suszeptoren dienen |

| Kunststoffe, Keramiken, Glas, Holz | Nicht geeignet | Elektrische Isolatoren, können nicht direkt erwärmt werden |

Bereit, Ihren Induktionserwärmungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für die Materialerwärmungsbedürfnisse Ihres Labors. Egal, ob Sie mit ferromagnetischen Metallen oder anspruchsvollen Leitern wie Aluminium und Kupfer arbeiten, unsere Expertise gewährleistet effiziente, reproduzierbare Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anwendungen zur Induktionserwärmung verbessern können!

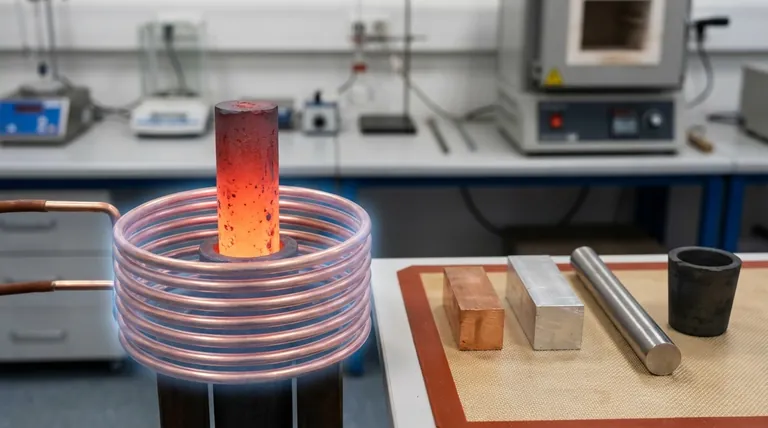

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Doppelplatten-Heizpresse für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Welches Material wird für Heizelemente verwendet? Wählen Sie die richtige Legierung für Ihre Anwendung

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen