Kurz gesagt: Sintern ist ein bemerkenswert vielseitiger Prozess, der mit einer Vielzahl von Materialien kompatibel ist, hauptsächlich mit Metallen, Keramiken und deren Verbundwerkstoffen. Die Hauptanforderung besteht darin, dass das Material in Pulverform hergestellt werden kann, das dann erhitzt wird, um die Partikel miteinander zu verbinden, ohne den Hauptbestandteil zu schmelzen. Dies ermöglicht die Herstellung einzigartiger Legierungen und komplexer Teile aus Materialien, die sonst schwer zu verarbeiten wären.

Die wahre Stärke des Sinterns liegt nicht nur in den Materialien, die es verwenden kann, sondern auch in seiner Fähigkeit, diese zu kombinieren. Durch die Verwendung von Pulvern können Sie kundenspezifische Legierungen und Verbundwerkstoffe mit präzise entwickelten Eigenschaften herstellen, die durch traditionelles Schmelzen und Gießen oft unmöglich zu erreichen sind.

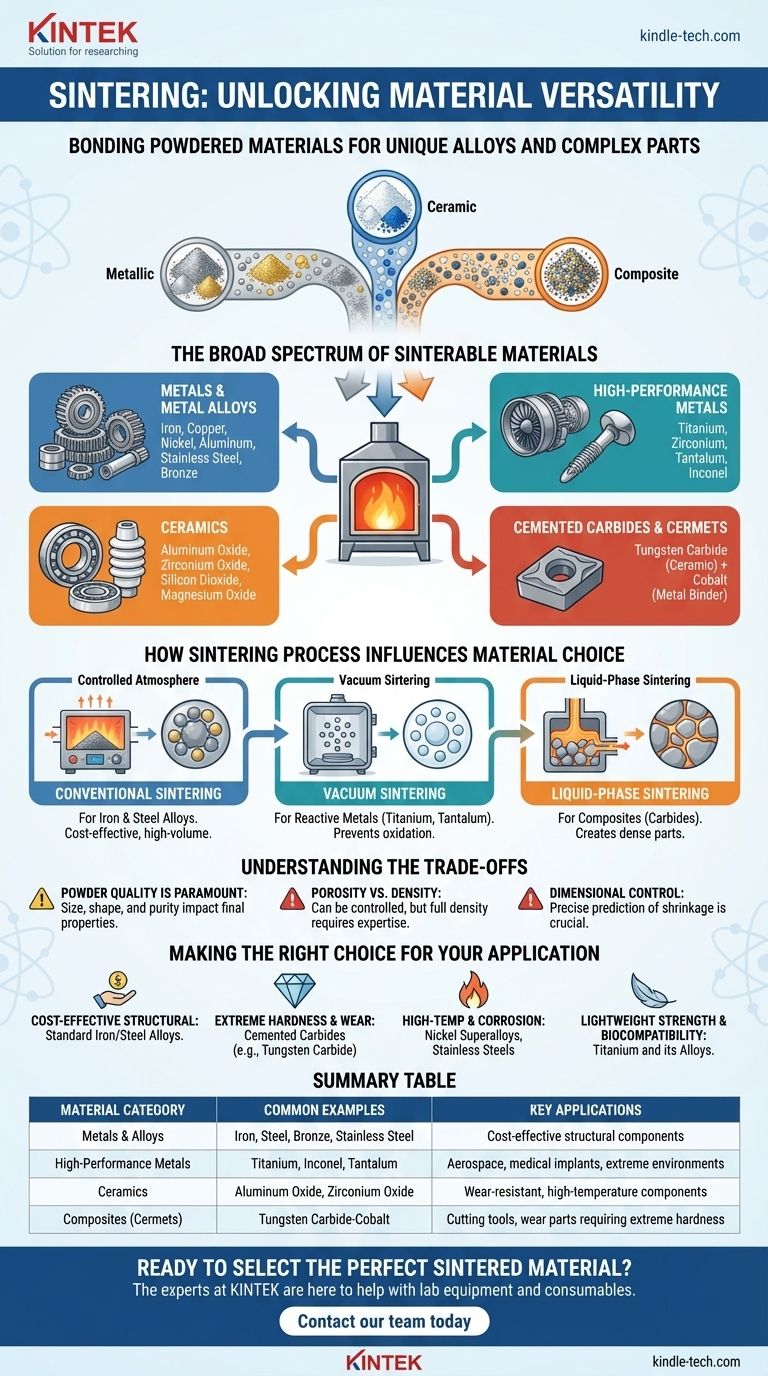

Das breite Spektrum sinterbarer Materialien

Beim Sintern geht es im Wesentlichen um Diffusion und Bindung zwischen Partikeln. Dieses Prinzip gilt für mehrere wichtige Materialfamilien, die jeweils für spezifische Leistungsmerkmale ausgewählt werden.

Metalle und Metalllegierungen

Dies ist die häufigste Kategorie für gesinterte Teile, die für die effiziente Herstellung starker, endformnaher Komponenten geschätzt wird.

Gängige Grundmetalle sind Eisen, Kupfer, Nickel und Aluminium. Diese werden oft gemischt, um Legierungen mit spezifischen Eigenschaften direkt aus dem Pulverstadium herzustellen.

Beliebte Legierungen sind Kohlenstoffstähle, Edelstähle (wie 316L und 17-4PH), Bronze und verschiedene Eisen-Kupfer- oder Eisen-Nickel-Stähle.

Hochleistungs- und hochschmelzende Metalle

Sintern ist besonders wertvoll für Metalle mit extrem hohen Schmelzpunkten oder hoher Reaktivität, die das Schmelzen und Gießen erschweren.

Zu dieser Gruppe gehören Titan, Zirkonium, Tantal und Beryllium. Dazu gehören auch Superlegierungen, die für extreme Umgebungen entwickelt wurden, wie z. B. Inconel 718.

Keramiken

Keramisches Sintern wird zur Herstellung harter, verschleißfester und hitzebeständiger Komponenten für technische und industrielle Anwendungen eingesetzt.

Beispiele sind Aluminiumoxid, Zirkoniumoxid, Siliziumdioxid und Magnesiumoxid. Sogar Materialien wie Glas und Eisenoxid können durch Sintern verarbeitet werden.

Hartmetalle und Cermets

Diese spezielle Klasse von Verbundwerkstoffen kombiniert die Härte einer Keramik mit der Zähigkeit eines Metallbinders und schafft so Materialien, die ideal für Schneidwerkzeuge und Verschleißteile sind.

Das prominenteste Beispiel ist Wolframkarbid (eine Keramik), das mit einem Kobalt (ein Metall)-Binder gesintert wird, der schmilzt und zwischen die Karbidkörner fließt.

Wie der Sinterprozess die Materialauswahl beeinflusst

Die spezifische Sintertechnik wird oft durch die Materialeigenschaften bestimmt. Das Verständnis dieser Verbindung ist der Schlüssel zu einer erfolgreichen Fertigung.

Konventionelles Sintern

Dieser Prozess, der oft in einem Schutzgasofen durchgeführt wird, ist das Arbeitspferd für gängige Materialien wie Eisen- und Stahllegierungen. Es ist eine kostengünstige Methode für die Großserienproduktion.

Vakuumsintern

Reaktive oder hochschmelzende Metalle wie Titan und Tantal neigen bei hohen Temperaturen zur Oxidation. Das Sintern in einem Vakuumofen verhindert diese Kontamination und bewahrt die Integrität und Leistung des Materials.

Flüssigphasensintern

Diese Technik ist für Verbundwerkstoffe unerlässlich, bei denen ein Bestandteil einen niedrigeren Schmelzpunkt als der andere hat. Es ist die Standardmethode für Hartmetalle, bei denen der Kobaltbinder schmilzt, um ein dichtes, starkes Teil zu erzeugen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern nicht ohne Überlegungen. Die endgültigen Eigenschaften eines gesinterten Teils hängen direkt vom Prozess und den Ausgangsmaterialien ab.

Pulverqualität ist entscheidend

Die Größe, Form und Reinheit der anfänglichen Pulverpartikel haben einen erheblichen Einfluss auf die endgültige Dichte, Festigkeit und Oberflächengüte des Bauteils. Inkonsistentes Pulver führt zu inkonsistenten Teilen.

Porosität vs. Dichte

Das Sintern kann so gesteuert werden, dass Teile mit einem bestimmten Porositätsgrad hergestellt werden, was für Anwendungen wie Filter nützlich ist. Das Erreichen der vollen Dichte für maximale Festigkeit kann jedoch eine Herausforderung sein und erfordert möglicherweise sekundäre Operationen.

Maßhaltigkeit

Teile schrumpfen während des Sinterprozesses, wenn die Partikel sich verbinden und verdichten. Diese Schrumpfung muss präzise vorhergesagt und kontrolliert werden, um genaue Endmaße zu erreichen, was erhebliches Fachwissen erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Materials hängt von Ihrem Endziel ab. Die Vielseitigkeit des Sinterns bietet eine Lösung für eine Vielzahl von technischen Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Strukturbauteilen liegt: Standard-Pulverlegierungen auf Eisen- und Stahlbasis bieten ein hervorragendes Gleichgewicht zwischen Festigkeit und Herstellbarkeit.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Hartmetalle, wie Wolframkarbid mit Kobaltbinder, sind die definitive Wahl für Schneidwerkzeuge und Matrizen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung oder Korrosionsbeständigkeit liegt: Nickelbasierte Superlegierungen wie Inconel oder Edelstähle sind ideal.

- Wenn Ihr Hauptaugenmerk auf leichter Festigkeit und Biokompatibilität liegt: Titan und seine Legierungen sind die bevorzugten Materialien, insbesondere für die Luft- und Raumfahrt sowie medizinische Implantate.

Letztendlich eröffnet die Betrachtung des Sinterns als pulverbasierter Prozess eine Welt von Materialmöglichkeiten, die weit über das hinausgeht, was die traditionelle Fertigung bieten kann.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Wichtige Anwendungen |

|---|---|---|

| Metalle & Legierungen | Eisen, Stahl, Bronze, Edelstahl | Kostengünstige Strukturbauteile |

| Hochleistungsmetalle | Titan, Inconel, Tantal | Luft- und Raumfahrt, medizinische Implantate, extreme Umgebungen |

| Keramiken | Aluminiumoxid, Zirkoniumoxid | Verschleißfeste, hochtemperaturbeständige Bauteile |

| Verbundwerkstoffe (Cermets) | Wolframkarbid-Kobalt | Schneidwerkzeuge, Verschleißteile, die extreme Härte erfordern |

Bereit, das perfekte Sintermaterial für Ihre Anwendung auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche Sinterprozesse erforderlich sind, von der Materialauswahl bis zur Endteilfertigung.

Kontaktieren Sie noch heute unser Team, um die Anforderungen Ihres Projekts zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität