Im Prinzip kann fast jedes Material verdampft werden, aber die Durchführbarkeit hängt von den erforderlichen Bedingungen ab. In industriellen und wissenschaftlichen Anwendungen wird dieser Prozess am häufigsten auf eine breite Palette von Metallen, Keramiken und dielektrischen Verbindungen angewendet, insbesondere auf solche mit hohen Schmelztemperaturen, die effizient im Vakuum verdampft werden können.

Der entscheidende Faktor ist nicht, ob ein Material verdampfen kann, sondern ob es bei einer praktikablen Geschwindigkeit und Temperatur ohne Zersetzung in Dampf umgewandelt werden kann. Deshalb wird der Prozess fast immer im Vakuum durchgeführt, was die erforderliche Temperatur drastisch senkt.

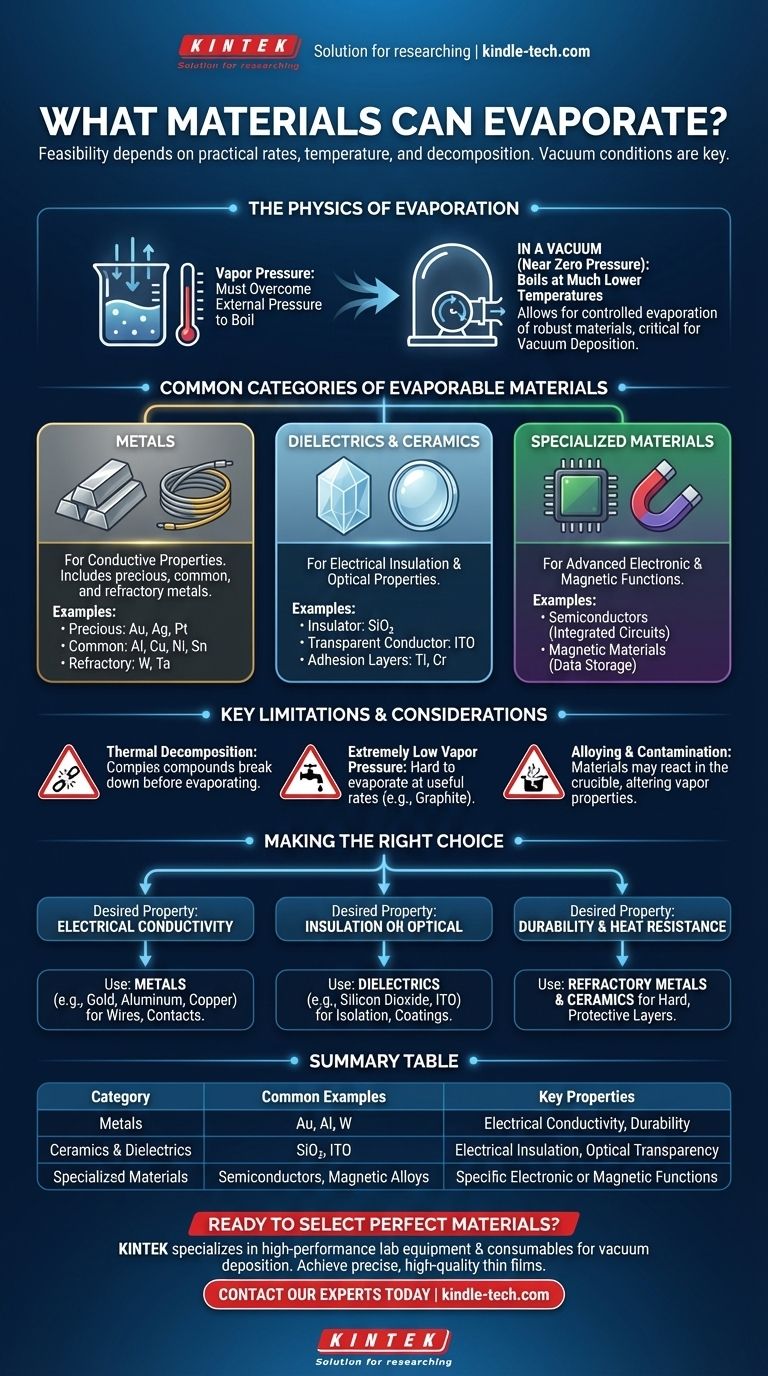

Die Physik der Verdampfung

Der Dampfdruck ist entscheidend

Verdampfung ist der Übergang eines Stoffes vom festen oder flüssigen in den gasförmigen Zustand. Damit dies geschieht, müssen die Atome oder Moleküle eines Materials genügend Energie aufnehmen, um die Kräfte zu überwinden, die sie zusammenhalten.

Die Neigung eines Materials, sich bei einer bestimmten Temperatur zu verdampfen, wird als sein Dampfdruck bezeichnet. Wenn der Dampfdruck eines Materials dem Umgebungsdruck entspricht, siedet es.

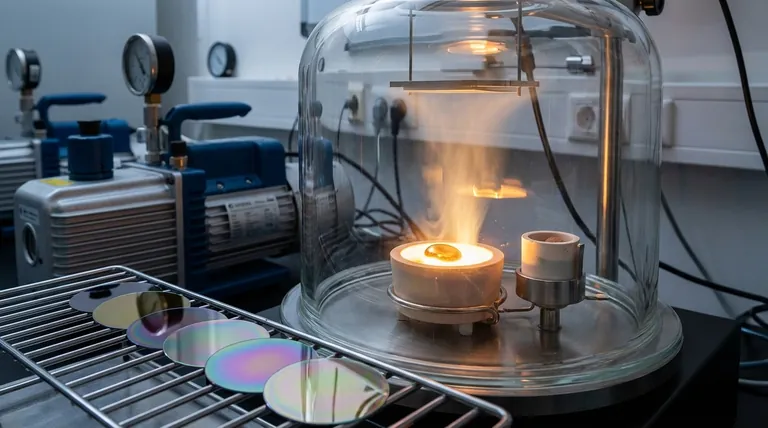

Die Rolle des Vakuums

Im Vakuum liegt der Umgebungsdruck nahe Null. Dies ermöglicht es Materialien, bei viel niedrigeren Temperaturen zu „sieden“ oder zu verdampfen, als sie es bei normalem atmosphärischem Druck tun würden.

Dies ist das zentrale Prinzip hinter der Vakuumabscheidung, einer Technologie zur Herstellung ultradünner Beschichtungen für Elektronik, Optik und Werkzeuge. Sie ermöglicht die kontrollierte Verdampfung selbst sehr robuster Materialien.

Häufige Kategorien verdampfbarer Materialien

Die Referenzen konzentrieren sich auf Materialien, die bei der Dünnschichtabscheidung verwendet werden, einer Hauptanwendung der kontrollierten Verdampfung. Diese Materialien werden aufgrund spezifischer elektrischer, optischer oder physikalischer Eigenschaften ausgewählt.

Metalle

Metalle werden wegen ihrer leitfähigen Eigenschaften häufig verwendet. Der Prozess kann alles von gewöhnlichen Metallen bis hin zu solchen mit extrem hohen Schmelzpunkten verarbeiten.

- Edelmetalle: Gold (Au), Silber (Ag) und Platin (Pt) sind ausgezeichnete Leiter, die korrosionsbeständig sind.

- Gängige Metalle: Aluminium (Al), Kupfer (Cu), Nickel (Ni) und Zinn (Sn) werden für allgemeine leitfähige Schichten und Kontakte verwendet.

- Hochschmelzende Metalle: Wolfram (W) und Tantal (Ta) haben sehr hohe Schmelzpunkte und werden für Anwendungen eingesetzt, die Haltbarkeit und Hitzebeständigkeit erfordern.

Dielektrika und Keramiken

Diese Materialien sind typischerweise elektrische Isolatoren oder weisen spezifische optische Eigenschaften auf. Sie sind unerlässlich für den Aufbau komplexer elektronischer und optischer Komponenten.

- Siliziumdioxid (SiO₂): Ein grundlegender Isolator in der Halbleiterfertigung.

- Indiumzinnoxid (ITO): Ein transparentes Material, das auch elektrisch leitfähig ist, was es für Touchscreens und Solarzellen unerlässlich macht.

- Titan (Ti) und Chrom (Cr): Werden oft als Haftschichten verwendet, um nachfolgenden Materialschichten zu helfen, am Substrat zu haften.

Andere Materialklassen

Die Vielseitigkeit der Vakuumverdampfung erstreckt sich auf andere spezialisierte Materialien, die für die moderne Technologie von entscheidender Bedeutung sind.

- Halbleiter: Materialien, die zur Herstellung integrierter Schaltkreise und Mikrochips verwendet werden.

- Magnetische Materialien: Werden für Datenspeicher- und Sensoranwendungen verwendet.

Wesentliche Einschränkungen und Überlegungen

Obwohl die Materialvielfalt groß ist, ist nicht alles ein guter Kandidat für die Verdampfung. Die Hauptherausforderungen sind die thermische Stabilität und das Erreichen eines ausreichenden Dampfdrucks.

Thermische Zersetzung

Die bedeutendste Einschränkung ist die Zersetzung. Viele komplexe Verbindungen, insbesondere organische, zerfallen oder verbrennen beim Erhitzen, bevor sie genügend Dampfdruck aufbauen können, um zu verdampfen.

Extrem niedriger Dampfdruck

Einige Materialien, wie Graphit (Kohlenstoff), weisen außergewöhnlich starke Atombindungen auf. Eine Temperatur zu erreichen, die hoch genug ist, um sie in nützlicher Geschwindigkeit zu verdampfen, ist technisch schwierig und energieintensiv.

Legierungsbildung und Kontamination

Wenn mehrere Materialien gleichzeitig verdampft werden, können sie manchmal im Tiegel Legierungen bilden. Dies kann die Eigenschaften des Dampfes und der resultierenden Schicht verändern, was eine sorgfältige Prozesskontrolle erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Materialauswahl wird ausschließlich durch die gewünschten Eigenschaften der Endbeschichtung bestimmt.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Verwenden Sie Metalle wie Gold, Silber, Kupfer oder Aluminium, um Drähte, Kontakte oder reflektierende Oberflächen herzustellen.

- Wenn Ihr Hauptaugenmerk auf Isolierung oder optischen Eigenschaften liegt: Verwenden Sie dielektrische Materialien wie Siliziumdioxid zur elektrischen Isolierung oder Indiumzinnoxid für transparente leitfähige Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Hitzebeständigkeit liegt: Verwenden Sie hochschmelzende Metalle wie Wolfram, Tantal oder Keramiken, um harte, schützende Schichten zu erzeugen.

Letztendlich ist die Materialauswahl für die Verdampfung ein Kompromiss zwischen den gewünschten Endeigenschaften und den physikalischen Zwängen des Prozesses selbst.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsseleigenschaften |

|---|---|---|

| Metalle | Gold (Au), Aluminium (Al), Wolfram (W) | Elektrische Leitfähigkeit, Haltbarkeit |

| Keramiken & Dielektrika | Siliziumdioxid (SiO₂), Indiumzinnoxid (ITO) | Elektrische Isolierung, Optische Transparenz |

| Spezialmaterialien | Halbleiter, Magnetlegierungen | Spezifische elektronische oder magnetische Funktionen |

Bereit, die perfekten verdampfbaren Materialien für Ihr Projekt auszuwählen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für die Vakuumabscheidung. Ob Sie mit leitfähigen Metallen, optischen Dielektrika oder speziellen Legierungen arbeiten, unsere Expertise stellt sicher, dass Sie präzise, qualitativ hochwertige Dünnschichten erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Beschichtungsanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Bornitrid (BN) Keramikrohr

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist thermische Verdampfung zur Abscheidung von Dünnschichten? Ein Leitfaden für einfache, kostengünstige Beschichtungen

- Welchen Druck benötigt die thermische Verdampfung? Erzielen Sie hochreine Dünnschichten mit optimalem Vakuum

- Was ist die Flash-Verdampfungsmethode für die Dünnschichtabscheidung? Erzielen Sie präzise Stöchiometrie in Ihren Filmen

- Was ist das Prinzip der physikalischen Gasphasenabscheidung? Ein Leitfaden zum PVD-Verfahren

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Welche Metalle können durch Vakuumabscheidung abgeschieden werden? Erzielen Sie präzise Oberflächeneigenschaften für Ihre Anwendung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Warum benötigt die Dünnschichtabscheidung ein Vakuumsystem? Unerlässlich für Reinheit, Präzision und Leistung