Praktisch jedes Metall kann mit Induktionsheizung geschmolzen werden, von gängigen Industriemetallen wie Eisen und Aluminium bis hin zu Edelmetallen wie Gold und Platin. Die Technologie ist auch in der Lage, Hochleistungs-Superlegierungen und hochschmelzende Metalle zu schmelzen, die extrem hohe Temperaturen erfordern. Der entscheidende Faktor ist nicht die Art des Metalls, sondern seine Fähigkeit, Elektrizität zu leiten.

Das Induktionsschmelzen ist nicht auf eine bestimmte Liste von Metallen beschränkt, sondern basiert auf einer grundlegenden physikalischen Eigenschaft: der elektrischen Leitfähigkeit. Wenn ein Material Elektrizität leiten kann, kann es durch Induktion erhitzt und geschmolzen werden, was den Prozess für Eisenmetalle, Nichteisenmetalle, Edelmetalle und hochreaktive Legierungssysteme außergewöhnlich vielseitig macht.

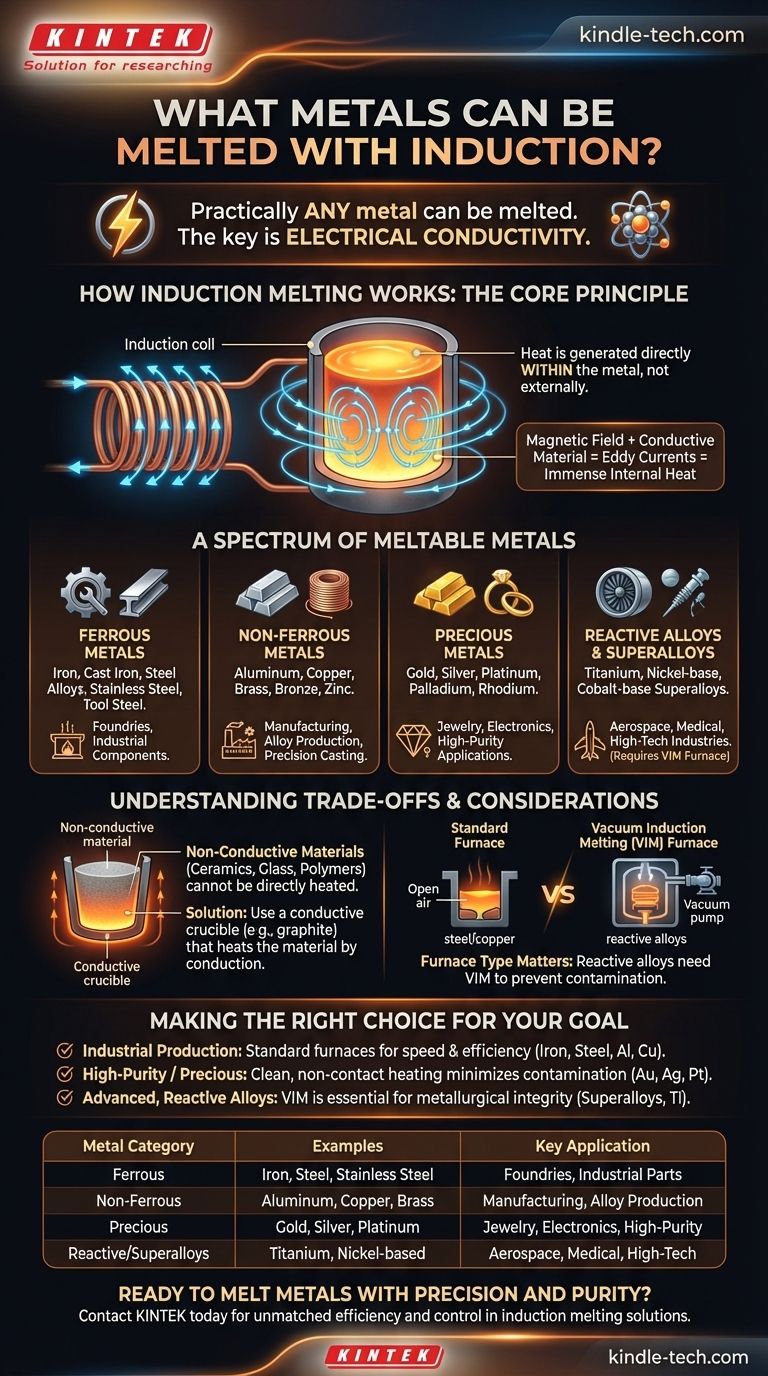

Wie Induktionsschmelzen funktioniert: Das Kernprinzip

Um zu verstehen, welche Metalle geschmolzen werden können, müssen wir zunächst verstehen, wie der Prozess funktioniert. Induktionsheizung ist eine kontaktlose Methode, die grundlegende Physik nutzt, um Wärme direkt im Material selbst zu erzeugen.

Die Rolle der elektrischen Leitfähigkeit

Eine Induktionsspule erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein elektrisch leitendes Material, wie ein Metall, in dieses Feld gelegt wird, induziert das Feld elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Wärmeerzeugung von innen

Der Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt immense Wärme. Dies ist dasselbe Prinzip wie beim Heizelement eines Elektroherds, aber es geschieht im Metall selbst, ohne externe Flamme oder Heizelement. Diese interne Erwärmung ist schnell, sauber und hocheffizient.

Ein Spektrum schmelzbarer Metalle

Da die einzige wirkliche Anforderung die elektrische Leitfähigkeit ist, eignet sich die Induktion für eine Vielzahl von Metallen und Legierungen, die oft nach ihrer Anwendung und ihren Eigenschaften kategorisiert werden.

Eisenmetalle (Eisen und Stahl)

Dies ist eine der häufigsten Anwendungen für Induktionsöfen. Die Technologie wird ausgiebig zum Schmelzen von Eisen, Gusseisen und verschiedenen Stahllegierungen, einschließlich Edelstahl, Werkzeugstahl und ultrahochfestem Stahl, eingesetzt. Sie ist ein Eckpfeiler moderner Gießereien für die Herstellung hochwertiger Stahlkomponenten.

Nichteisenmetalle

Die Induktion ist hochwirksam zum Schmelzen gängiger Nichteisenmetalle. Dazu gehören reine Metalle und deren Legierungen wie Kupfer, Aluminium, Messing (Kupfer-Zink) und Bronze (Kupfer-Zinn). Der Prozess ermöglicht eine präzise Temperaturregelung, die für die Aufrechterhaltung der Legierungsintegrität entscheidend ist.

Edelmetalle

Die saubere, kontaktlose Natur der Induktionsheizung macht sie ideal für hochwertige Materialien, bei denen Reinheit von größter Bedeutung ist. Sie wird häufig zum Schmelzen von Gold, Silber, Platin, Palladium und Rhodium verwendet. Da die Wärme im Metall selbst erzeugt wird, ist das Risiko einer Kontamination durch den Tiegel oder die Atmosphäre geringer.

Hochleistungs- und reaktive Legierungen

Für fortschrittliche Anwendungen in der Luft- und Raumfahrt oder der Medizintechnik sind spezielle Legierungen erforderlich. Für diese Materialien wird ein Vakuum-Induktionsschmelzofen (VIM) verwendet. Das Vakuum verhindert, dass hochreaktive Metalle durch Sauerstoff und Stickstoff kontaminiert werden. Dazu gehören Nickel-, Kobalt- und Eisenbasis-Superlegierungen sowie andere Materialien mit hoher Affinität zu atmosphärischen Gasen.

Abwägungen und Überlegungen

Obwohl unglaublich vielseitig, ist die Wirksamkeit des Induktionsschmelzens nicht bei allen Materialien universell und hängt von der richtigen Ausrüstung ab.

Die Leitfähigkeitsanforderung

Die primäre Einschränkung der Induktion ist, dass sie nicht direkt nichtleitende Materialien erhitzen kann. Materialien wie Keramik, Glas oder Polymere reagieren nicht auf das Magnetfeld. Sie können jedoch in einem leitfähigen Tiegel (wie Graphit) geschmolzen werden, wobei der Tiegel durch Induktion erhitzt wird und dann seine Wärme an das nichtleitende Material abgibt.

Die Bedeutung des Ofentyps

Das spezifische Metall bestimmt den benötigten Induktionsofentyp. Ein Standardofen ist perfekt für Stahl oder Kupfer, aber das Schmelzen reaktiver Legierungen wie Titan oder Superlegierungen erfordert einen VIM-Ofen, um sie vor atmosphärischer Kontamination zu schützen. Die Leistung, Frequenz und das Design des Ofens müssen auf die Eigenschaften des Metalls und das zu schmelzende Volumen abgestimmt sein.

Ofengröße und Materialform

Die Effizienz der Induktionsheizung wird durch die Größe, Form und Masse des zu erhitzenden Materials beeinflusst. Das Magnetfeld muss effektiv mit der Ladung koppeln können. Aus diesem Grund funktioniert die Induktion gut für alles, von winzigen Mengen Goldpulver bis hin zu massiven Stahlschrott-Recyclingbetrieben, aber die Ausrüstung für jedes ist sehr unterschiedlich.

Die richtige Wahl für Ihr Ziel treffen

Der beste Ansatz hängt ganz vom Material, mit dem Sie arbeiten, und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion gängiger Metalle liegt: Standard-Induktionsöfen bieten unübertroffene Geschwindigkeit und Effizienz beim Schmelzen von Eisen, Stahl, Kupfer und Aluminium.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder Edelmetallen liegt: Die saubere, kontaktlose und präzise Natur der Induktionsheizung ist ideal für Gold, Silber und Platin, da sie Kontamination und Materialverlust minimiert.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen, reaktiven Legierungen liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist unerlässlich, um Oxidation zu verhindern und die metallurgische Integrität von Superlegierungen und anderen empfindlichen Materialien zu gewährleisten.

Letztendlich beruht die Vielseitigkeit des Induktionsschmelzens auf seiner Abhängigkeit von einer grundlegenden Eigenschaft von Metallen, was es zu einem Eckpfeiler der modernen Metallurgie macht.

Zusammenfassungstabelle:

| Metallkategorie | Beispiele | Schlüsselanwendung |

|---|---|---|

| Eisenmetalle | Eisen, Stahl, Edelstahl | Gießereien, Industrieteile |

| Nichteisenmetalle | Aluminium, Kupfer, Messing, Bronze | Fertigung, Legierungsproduktion |

| Edelmetalle | Gold, Silber, Platin, Palladium | Schmuck, Elektronik, Hochreine Anwendungen |

| Reaktive Legierungen & Superlegierungen | Titan, Nickelbasislegierungen | Luft- und Raumfahrt, Medizin, High-Tech-Industrien |

Bereit, Metalle präzise und rein zu schmelzen? Ob Sie mit gängigen Legierungen, Edelmetallen oder fortschrittlichen Superlegierungen arbeiten, die Induktionsschmelzlösungen von KINTEK bieten unübertroffene Effizienz, Sauberkeit und Kontrolle. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie den richtigen Ofen für Ihr spezifisches Metall und Ihre Anwendung erhalten. Kontaktieren Sie uns noch heute, um Ihre Schmelzanforderungen zu besprechen und zu entdecken, wie KINTEK Ihr Labor oder Ihren Produktionsprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen