Im Kern ist Sintern ein Herstellungsverfahren, das lose Pulver in eine dichte, feste Masse umwandelt. Dies geschieht durch die Anwendung von Wärme – bei einer Temperatur unterhalb des Schmelzpunkts des Materials – und oft auch Druck, wodurch sich die einzelnen Partikel miteinander verbinden und verdichten. Diese Technik ist grundlegend für die Pulvermetallurgie zur Herstellung von Metallteilen und für die Keramikindustrie zur Produktion von allem, von Töpferwaren bis hin zu fortschrittlichen Komponenten.

Sintern ist die wesentliche Brücke zwischen einem pulverförmigen Rohmaterial und einem starken, dichten Endprodukt. Sein einzigartiger Wert liegt in seiner Fähigkeit, feste Objekte aus Materialien mit extrem hohen Schmelzpunkten zu erzeugen, wobei die Fusion ohne Verflüssigung erreicht wird.

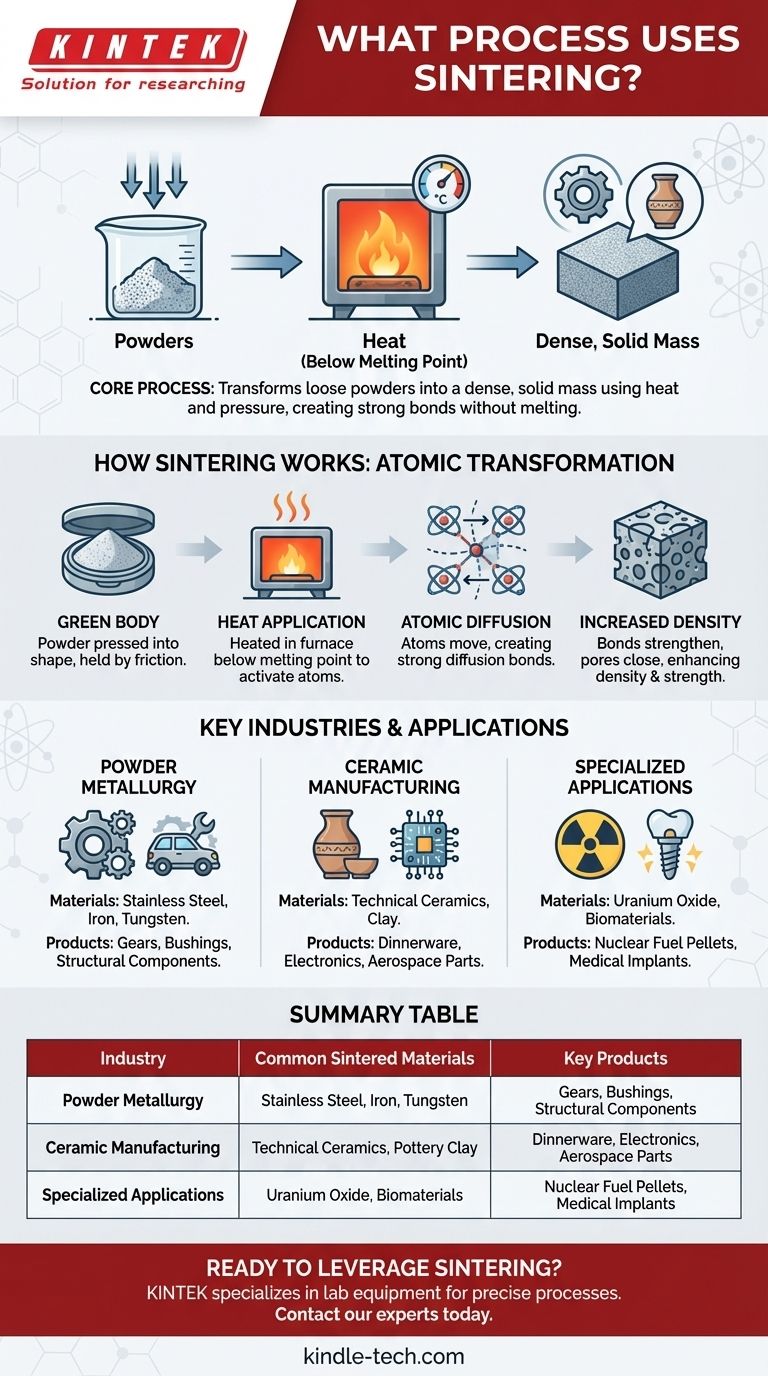

Wie Sintern grundsätzlich funktioniert

Sintern ist ein Prozess der Transformation auf atomarer Ebene. Das Verständnis der Phasen zeigt, wie es solche bemerkenswerten Ergebnisse ohne Schmelzen des Grundmaterials erzielt.

Der Ausgangspunkt: Ein „Grünling“

Der Prozess beginnt damit, ein Pulver in eine gewünschte Form zu pressen, oft als „Grünling“ oder Pressling bezeichnet. In diesem Stadium ist das Objekt zerbrechlich, wobei seine Partikel nur durch mechanische Reibung zusammengehalten werden.

Die Rolle der Wärme

Der Grünling wird dann in einem Hochtemperaturofen erhitzt. Entscheidend ist, dass die Temperatur unterhalb des Schmelzpunkts des Materials bleibt. Diese Wärme liefert die Energie, die zur Aktivierung der Atome innerhalb der Partikel benötigt wird.

Atomare Diffusion und Bindung

Bei diesen erhöhten Temperaturen beginnen Atome an den Kontaktpunkten zwischen den Partikeln zu diffundieren oder sich über die Partikelgrenzen hinweg zu bewegen. Diese Bewegung erzeugt starke Diffusionsbindungen, die die Partikel an ihren Kontaktpunkten effektiv zusammenschweißen.

Das Ergebnis: Erhöhte Dichte und Festigkeit

Während sich diese Bindungen bilden und verstärken, wachsen die Kontaktflächen zwischen den Partikeln. Dies zieht die Partikelzentren näher zusammen und eliminiert systematisch die winzigen Poren und Lücken zwischen ihnen. Das Ergebnis ist eine signifikante Erhöhung der Dichte, Härte und Gesamtfestigkeit des Objekts.

Schlüsselindustrien, die auf Sintern angewiesen sind

Sintern ist kein Nischenprozess; es ist ein Eckpfeiler mehrerer wichtiger Fertigungssektoren aufgrund seiner Vielseitigkeit und einzigartigen Fähigkeiten.

Pulvermetallurgie

Dies ist eine der größten Anwendungen des Sinterns. Es wird verwendet, um komplexe Teile aus Pulvern von Edelstahl, eisenbasierten Materialien und hochschmelzenden Metallen wie Wolfram und Molybdän herzustellen. So werden viele Zahnräder, Buchsen und Strukturkomponenten für Automobile und Maschinen gefertigt.

Keramikherstellung

Von traditioneller Töpferware bis hin zu fortschrittlicher technischer Keramik ist Sintern unerlässlich. Es verleiht Keramikprodukten ihre Härte und Haltbarkeit. Dies umfasst alles von Geschirr bis hin zu Hochleistungs-Keramikkomponenten, die in der Elektronik und Luft- und Raumfahrt verwendet werden.

Spezialisierte und Hightech-Anwendungen

Die Kraft des Sinterns erstreckt sich auf hochspezialisierte Bereiche. Es wird in der Kernbrennstoffindustrie verwendet, um dichte Uranoxidpellets herzustellen. Es ist auch ein wichtiger Verarbeitungsweg für die Entwicklung neuer Biomaterialien für medizinische Implantate in Laborumgebungen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, basiert die Entscheidung, Sintern zu verwenden, auf einer klaren Reihe von Vorteilen und praktischen Realitäten. Es wird speziell gewählt, weil andere Methoden weniger geeignet sind.

Der Hauptvorteil: Hochschmelzende Materialien

Die größte Stärke des Sinterns ist seine Fähigkeit, Teile aus Materialien mit außergewöhnlich hohen Schmelzpunkten herzustellen. Der Versuch, Materialien wie Wolfram oder Molybdän zu schmelzen und zu gießen, ist oft unpraktisch oder unerschwinglich teuer, was Sintern zur überlegenen Wahl macht.

Treibende Kräfte und Prozessvarianten

Die Effizienz des Sinterns wird durch Kräfte angetrieben, die darauf abzielen, den Energiezustand des Materials zu senken, wie z. B. die Reduzierung der Oberflächenenergie. Um dies zu verbessern, wurden verschiedene Methoden entwickelt, darunter konventionelles Sintern, Mikrowellensintern und Spark Plasma Sintering (SPS), die jeweils einzigartige Vorteile für spezifische Materialien bieten.

Die Notwendigkeit der Nachbearbeitung nach dem Sintern

Ein gesintertes Teil ist selten das Endprodukt. Aufgrund der inhärenten mikroskopischen Porosität durchlaufen viele Teile Nachbearbeitungsprozesse. Dazu gehören Ölimprägnierung für selbstschmierende Lager, Harzimprägnierung zum Abdichten von Poren oder Galvanisieren und Beschichten zur Verbesserung der Korrosionsbeständigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Sinterverfahrens hängt vollständig vom Material und dem gewünschten Ergebnis des Endteils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standard-Industrieteilen aus Metall oder Keramik liegt: Konventionelles Hochtemperaturofen-Sintern ist die etablierteste und am weitesten verbreitete Methode.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Materialforschung oder der Herstellung von Biomaterialien liegt: Spezialisierte Techniken wie Spark Plasma Sintering (SPS) bieten eine schnellere Verarbeitung und einzigartige Eigenschaften, die für die Spitzenentwicklung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Haltbarkeit und Leistung liegt: Sie müssen Nachbearbeitungsprozesse wie Imprägnierung oder Beschichtung planen, um die erforderlichen Oberflächeneigenschaften und Integrität zu erreichen.

Letztendlich ist Sintern ein grundlegender Prozess, der die Herstellung robuster Komponenten aus Materialien ermöglicht, die sonst kaum zu formen wären.

Zusammenfassungstabelle:

| Industrie | Gängige gesinterte Materialien | Schlüsselprodukte |

|---|---|---|

| Pulvermetallurgie | Edelstahl, Eisen, Wolfram | Zahnräder, Buchsen, Strukturkomponenten |

| Keramikherstellung | Technische Keramik, Töpferton | Geschirr, Elektronik, Luft- und Raumfahrtteile |

| Spezialisierte Anwendungen | Uranoxid, Biomaterialien | Kernbrennstoffpellets, Medizinische Implantate |

Bereit, Sintern für die Materialentwicklung Ihres Labors zu nutzen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse benötigt werden, von der Forschung bis zur Produktion. Unser Fachwissen kann Ihnen helfen, stärkere, dichtere Komponenten aus hochschmelzenden Materialien herzustellen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung