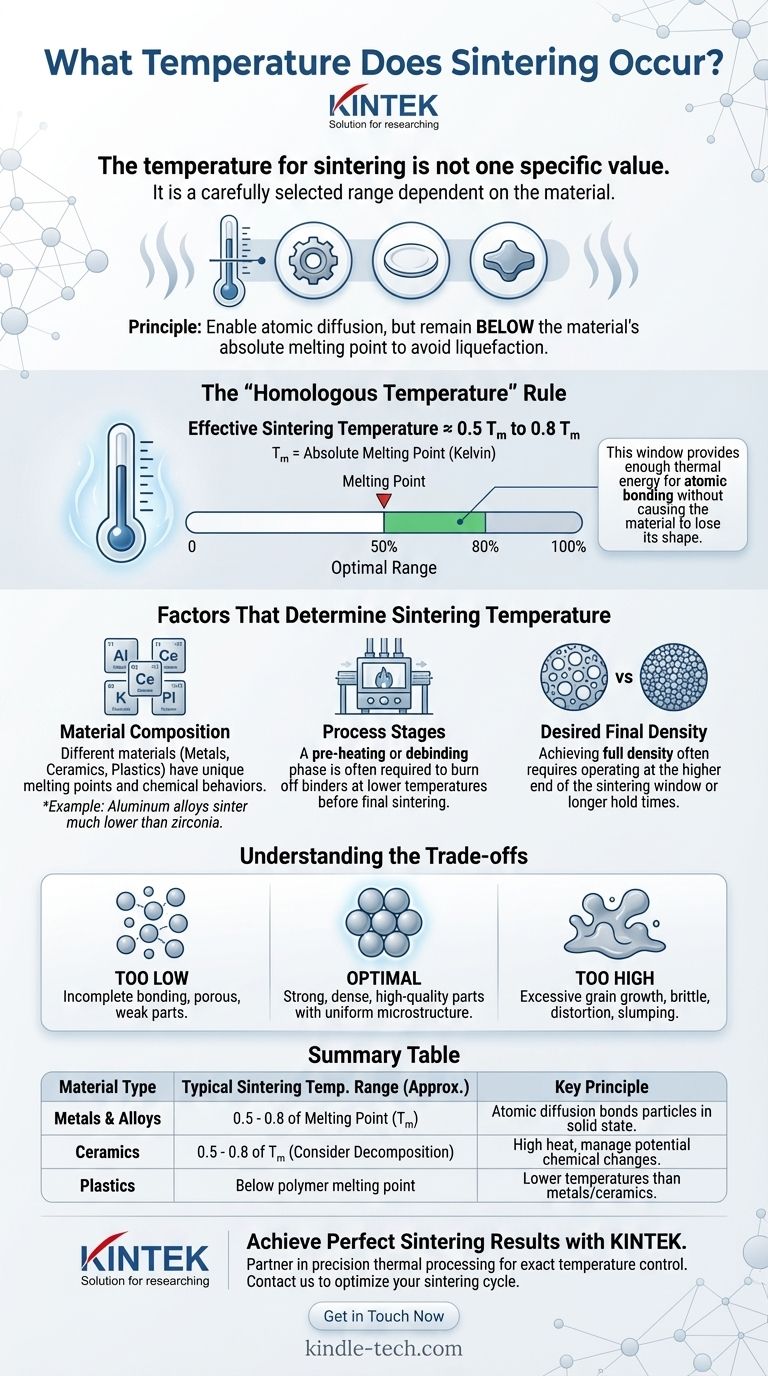

Die Temperatur für das Sintern ist kein spezifischer Wert, sondern ein sorgfältig ausgewählter Bereich, der vollständig vom zu verarbeitenden Material abhängt. Das Kernprinzip besteht darin, dass die Temperatur hoch genug sein muss, um die Diffusion von Atomen über Partikelgrenzen hinweg zu ermöglichen und sie so miteinander zu verschmelzen, aber unterhalb des absoluten Schmelzpunkts des Materials bleiben muss, um zu verhindern, dass es flüssig wird. Beispielsweise werden einige Prozesse bei 630 °C abgeschlossen, während andere Reaktionen beinhalten, die erst bei etwa 720 °C beginnen.

Die ideale Sintertemperatur ist eine Funktion des Schmelzpunkts des Materials und liegt typischerweise im Bereich von 50 % bis 80 % seiner absoluten Schmelztemperatur. Dies liefert genügend thermische Energie für die atomare Bindung, ohne dass das Material seine Form verliert.

Das Prinzip: Diffusion ohne Schmelzen

Das Sintern ist ein thermischer Prozess, der ein Pulverpressling in eine dichte, feste Masse umwandelt. Die Temperatur ist die kritischste Variable bei dieser Umwandlung, und ihre Kontrolle ist eine heikle Balance.

Aktivierung der Atomdiffusion

Wärme verleiht den Atomen in den Pulverpartikeln die Energie, die sie für die Bewegung benötigen. Bei der richtigen Sintertemperatur wandern Atome über die Grenzen, an denen die Partikel sich berühren, und bilden starke metallische oder chemische Bindungen.

Dieser als Atomdiffusion bekannte Prozess schließt die Poren zwischen den Partikeln und führt dazu, dass sich das Material verdichtet und festigt.

Unterhalb des Schmelzpunkts bleiben

Wenn die Temperatur den Schmelzpunkt des Materials erreicht oder überschreitet, schmilzt das Bauteil einfach. Dies würde die beabsichtigte Form und innere Mikrostruktur der Komponente zerstören.

Das Ziel des Sinterns ist es, eine Bindung im festen Zustand zu erzeugen, indem Partikel miteinander verschmolzen werden, während sie im Wesentlichen fest bleiben.

Die Regel der „Homologen Temperatur“

Als Leitprinzip in der Materialwissenschaft wird die effektive Sintertemperatur oft als Bruchteil des absoluten Schmelzpunkts (T_m) des Materials ausgedrückt, gemessen in Kelvin.

Die meisten Materialien sintern effektiv in einem Bereich von 0,5 T_m bis 0,8 T_m. Diese „homologe Temperatur“ bietet einen zuverlässigen Ausgangspunkt für die Identifizierung des korrekten Verarbeitungsfensters für jedes gegebene Material.

Faktoren, die die Sintertemperatur bestimmen

Es gibt keine universelle Sintertemperatur, da der ideale Bereich von mehreren Faktoren beeinflusst wird, die für das Material und das gewünschte Ergebnis einzigartig sind.

Materialzusammensetzung

Metalle, Kunststoffe und Keramiken weisen sehr unterschiedliche Schmelzpunkte und chemische Verhaltensweisen auf. Ein Sinterprozess für eine Aluminiumlegierung findet bei einer viel niedrigeren Temperatur statt als einer für eine technische Keramik wie Zirkonoxid.

Darüber hinaus durchlaufen einige Materialien chemische Veränderungen. Beispielsweise beginnt Calciumcarbonat (CaCO₃) bei etwa 720 °C zu zerfallen, ein Faktor, der während seines Sinterzyklus berücksichtigt werden muss.

Prozessstufen

Ein vollständiger thermischer Zyklus umfasst mehr als nur die maximale Sintertemperatur. Oft ist eine Vorwärm- oder Entbinderungsphase erforderlich, um Bindemittel abzubrennen, die zur Formgebung des Teils verwendet wurden.

Diese Entbinderungsstufe findet typischerweise bei einer niedrigeren Temperatur statt, oft bei etwa 600 °C, bevor der Ofen auf die endgültige Sintertemperatur hochfährt.

Gewünschte Enddichte

Auch die angestrebte Dichte des Endteils beeinflusst die Temperatur. Das Erreichen der Volldichte, bei der fast alle Porosität beseitigt ist, erfordert oft Temperaturen am oberen Ende des Sinterfensters oder längere Haltezeiten.

Die Kompromisse verstehen

Die Auswahl einer Temperatur ist ein Abwägen konkurrierender Effekte. Die ideale Temperatur ist oft ein schmales Fenster, und Abweichungen können das Endprodukt beeinträchtigen.

Temperatur zu niedrig

Wenn die Temperatur unzureichend ist, verläuft die Atomdiffusion zu langsam. Dies führt zu einer unvollständigen Bindung zwischen den Partikeln, wodurch das fertige Teil porös, schwach und mit schlechten mechanischen Eigenschaften bleibt.

Temperatur zu hoch

Auch das Überschreiten der optimalen Temperatur, selbst wenn man unter dem Schmelzpunkt bleibt, ist schädlich. Es kann zu übermäßigem Kornwachstum führen, was das Material spröde machen kann. Im schlimmsten Fall kann es zu Verformung, Durchhängen oder teilweisem Schmelzen führen.

Zeit als kritische Variable

Das Sintern ist eine Funktion von Temperatur und Zeit. Eine etwas niedrigere Temperatur kann manchmal die gleiche Verdichtung erreichen wie eine höhere Temperatur, wenn das Teil für eine längere Dauer bei dieser Temperatur gehalten wird. Dieses Zusammenspiel ist entscheidend für die Prozessoptimierung.

Die richtige Temperatur für Ihr Ziel finden

Um die korrekte Sintertemperatur zu bestimmen, müssen Sie zunächst Ihr Material und Ihr Ziel verstehen. Nutzen Sie etablierte Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines bestimmten Metalls oder einer Legierung liegt: Beginnen Sie damit, dessen absoluten Schmelzpunkt (T_m) zu ermitteln und verwenden Sie den Bereich von 0,5 - 0,8 T_m als anfängliche Orientierung für die Prozessentwicklung.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Keramiken oder Verbindungen liegt: Recherchieren Sie nicht nur den Schmelzpunkt, sondern auch alle potenziellen Zersetzungstemperaturen, die das Material während des Zyklus beeinflussen könnten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Bauteildichte und -festigkeit liegt: Planen Sie, am oberen Ende des Sinterfensters des Materials zu arbeiten, was eine präzise Temperaturkontrolle erfordert, um Überhitzung zu vermeiden.

Letztendlich geht es beim Meistern des Sinterns darum, ein präzises thermisches Profil zu kontrollieren, nicht nur darum, eine einzelne Zahl zu erreichen.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich (ungefähr) | Schlüsselprinzip |

|---|---|---|

| Metalle & Legierungen | 0,5 - 0,8 des Schmelzpunkts (T_m) | Atomdiffusion bindet Partikel im festen Zustand. |

| Keramiken | 0,5 - 0,8 von T_m, aber Zersetzung muss berücksichtigt werden. | Hohe Hitze erforderlich, aber chemische Veränderungen müssen gesteuert werden. |

| Kunststoffe | Unterhalb des Schmelzpunkts des Polymers. | Niedrigere Temperaturen als Metalle/Keramiken. |

Perfekte Sinterergebnisse mit KINTEK erzielen

Die Beherrschung des präzisen thermischen Profils für Ihr spezifisches Material ist der Schlüssel zur Herstellung starker, dichter und hochwertiger gesinterter Teile. Die falsche Temperatur kann zu schwachen, porösen Komponenten oder verzerrten, geschmolzenen Produkten führen.

KINTEK ist Ihr Partner für präzise thermische Prozesse. Wir sind spezialisiert auf die Lieferung fortschrittlicher Laboröfen und Verbrauchsmaterialien, die für exakte Temperaturkontrolle und gleichmäßige Erwärmung ausgelegt sind, um sicherzustellen, dass Ihre Sinterprozesse wiederholbar und erfolgreich sind.

Lassen Sie uns Ihnen helfen, Ihren Sinterzyklus zu optimieren. Unsere Experten verstehen die Feinheiten der Materialwissenschaft und können Ihnen die Ausrüstung und Unterstützung bieten, die Sie benötigen, um die Grenzen des Möglichen zu erweitern.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Reaktionsbedingungen bieten Hochtemperatur-Rohröfen für die Biokohle-Reduktion? Optimierung der Erzaufbereitung

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist die modifizierte chemische Gasphasenabscheidung (MCVD)? Das Inside-Out-Verfahren für ultrareine Glasfasern

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung