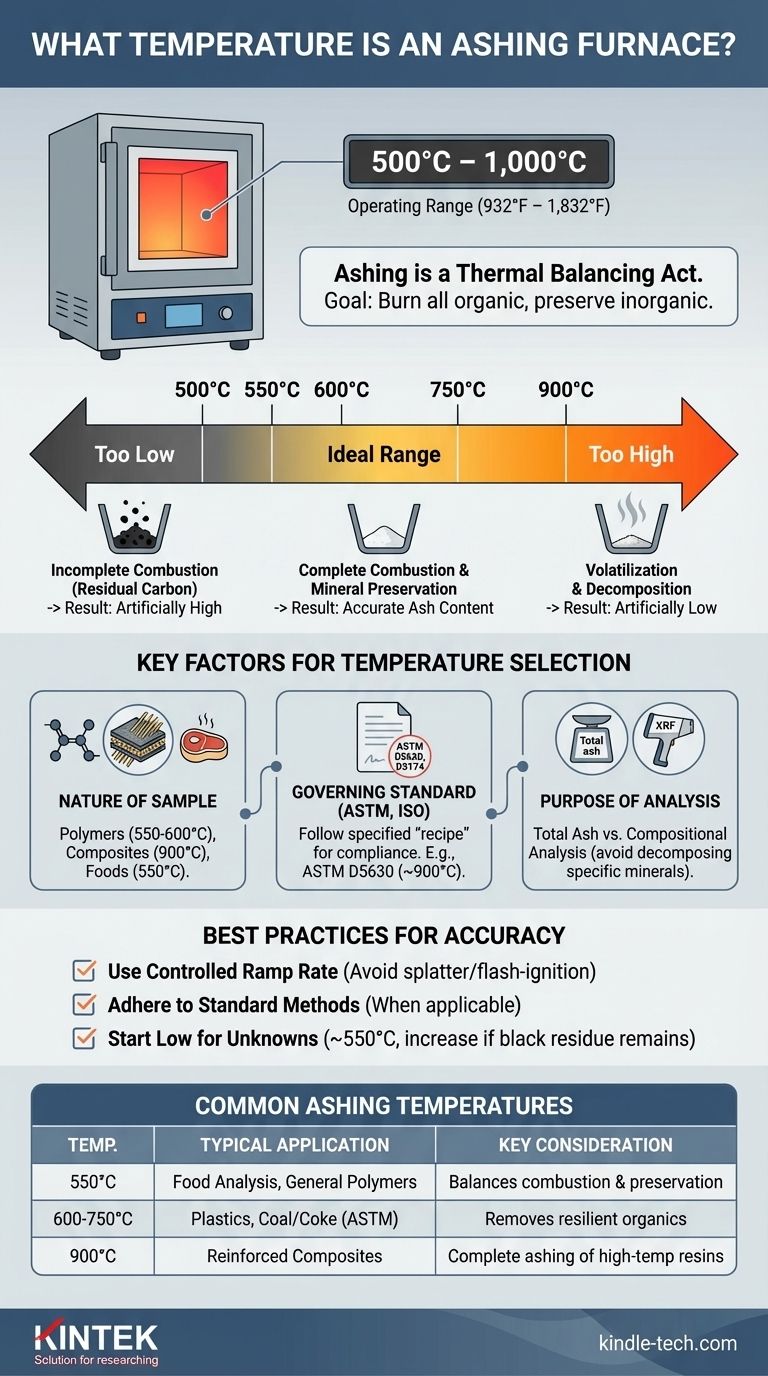

Ein Veraschungsofen, auch Muffelofen genannt, arbeitet typischerweise in einem Temperaturbereich von 500°C bis 1.000°C (932°F bis 1.832°F). Die genaue Temperatur ist kein Einzelwert, sondern hängt entscheidend vom zu analysierenden Material und der befolgten offiziellen Standardmethode ab, wobei gängige Sollwerte 550°C, 600°C und 900°C umfassen.

Veraschung ist ein thermischer Balanceakt. Ziel ist es, eine Temperatur hoch genug einzustellen, um alles organische Material vollständig zu verbrennen, aber nicht so hoch, dass die anorganische Asche, die Sie messen möchten, zersetzt oder verdampft wird.

Was ist Veraschung und warum ist die Temperatur entscheidend?

Veraschung ist eine grundlegende Analysetechnik, die verwendet wird, um die Menge an anorganischem, nicht brennbarem Material in einer Probe zu bestimmen. Die von Ihnen gewählte Temperatur bestimmt direkt die Genauigkeit und Gültigkeit Ihres Ergebnisses.

Das Ziel: Isolierung des anorganischen Gehalts

Das Kernprinzip der Veraschung ist die thermische Zersetzung. Durch Erhitzen einer Probe in Gegenwart von Luft initiieren Sie die Verbrennung. Die hohe Hitze zersetzt und verbrennt alle organischen Verbindungen – hauptsächlich Kohlenstoff, Wasserstoff und Sauerstoff – als Gase wie CO2 und H2O.

Was übrig bleibt, ist die Asche: ein Rückstand der anorganischen Materialien wie Mineralien, Füllstoffe (z. B. Glasfasern, Talkum in Kunststoffen) oder Salze, die nicht verbrennen. Das Gewicht dieser Asche wird dann verwendet, um den Prozentsatz des anorganischen Gehalts in der ursprünglichen Probe zu berechnen.

Der thermische Balanceakt

Die gewählte Temperatur muss präzise sein. Sie muss ausreichend hoch sein, um sicherzustellen, dass jedes letzte Stück organischen Materials in Gas umgewandelt wird. Jeglicher Restkohlenstoff wird mit der Asche gewogen, was zu einem künstlich hohen und falschen Ergebnis führt.

Ist die Temperatur jedoch zu hoch, kann dies dazu führen, dass einige der anorganischen Bestandteile selbst flüchtig werden oder sich zersetzen. Dies führt zu einem Massenverlust, was zu einer künstlich niedrigen und falschen Messung des Aschegehalts führt.

Schlüsselfaktoren, die die Veraschungstemperatur bestimmen

Sie können eine Veraschungstemperatur nicht wählen, ohne zuerst den Kontext Ihrer Analyse zu berücksichtigen. Drei Faktoren sind von größter Bedeutung: die Probe, der Standard und das Ziel.

Die Beschaffenheit Ihrer Probe

Verschiedene Materialien erfordern unterschiedliche Temperaturen für eine vollständige und genaue Veraschung.

- Polymere: Standardkunststoffe wie Polyethylen (PE) oder Polypropylen (PP) werden oft bei niedrigeren Temperaturen, etwa 550°C bis 600°C, verascht.

- Verstärkte Verbundwerkstoffe: Kunststoffe, die widerstandsfähige Füllstoffe wie Glasfasern oder bestimmte Mineralien enthalten, können höhere Temperaturen, wie 900°C, erfordern, um sicherzustellen, dass das gesamte Polymerharz eliminiert wird.

- Lebensmittel und organische Stoffe: Viele Lebensmittelanalyse-Verfahren spezifizieren 550°C. Dies ist heiß genug, um Kohlenhydrate und Proteine zu verbrennen, ohne flüchtige Mineralsalze zu verdampfen.

Die maßgebliche Standardmethode (ASTM, ISO)

Für die Qualitätskontrolle und die Einhaltung gesetzlicher Vorschriften verlassen sich die meisten Industrien auf standardisierte Testmethoden. Diese Dokumente bieten ein nicht verhandelbares "Rezept" für das Verfahren.

Zum Beispiel spezifiziert ASTM D5630 Veraschungsprotokolle für Kunststoffe, oft unter Verwendung von Temperaturen um 900°C. ASTM D3174 wird zur Bestimmung des Aschegehalts in Kohle und Koks verwendet und spezifiziert je nach Methode Temperaturen um 750°C oder 950°C. Halten Sie sich immer an den offiziellen Standard, wenn einer auf Ihre Arbeit zutrifft.

Der Zweck der Analyse

Wenn Ihr einziges Ziel darin besteht, den Gesamtascheanteil zu messen, besteht Ihre Hauptsorge darin, eine vollständige Verbrennung ohne Verflüchtigung sicherzustellen.

Wenn Sie jedoch eine Zusammensetzungsanalyse der resultierenden Asche durchführen möchten (z. B. mittels Röntgenfluoreszenz), ist Ihre Temperaturwahl noch stärker eingeschränkt. Sie müssen Temperaturen vermeiden, die den chemischen Zustand der Mineralien, die Sie analysieren möchten, verändern könnten.

Die Kompromisse verstehen: Häufige Fallstricke bei der Veraschung

Fehler bei der Veraschung sind fast immer auf eine falsche Temperatureinstellung oder ein falsches Heizprofil zurückzuführen.

Das Problem einer zu niedrigen Temperatur

Ist die Temperatur nicht hoch genug, ist die Verbrennung unvollständig. Es bleibt unverbrannter Kohlenstoff in Ihrem Tiegel zurück, der typischerweise wie schwarze oder graue Sprenkel aussieht.

Dieser Restkohlenstoff erhöht das Gewicht, wodurch Ihre endgültige Aschegehaltsmessung ungenau hoch ausfällt.

Die Gefahr einer zu hohen Temperatur

Dies ist ein subtilerer, aber ebenso schwerwiegender Fehler. Bestimmte anorganische Verbindungen, wie einige Chloride und Carbonate, können sich bei sehr hohen Temperaturen zersetzen oder verdampfen.

Zum Beispiel kann Calciumcarbonat (CaCO3) sich oberhalb von ~825°C in Calciumoxid (CaO) und Kohlendioxidgas zersetzen. Dieser Verlust von CO2-Gas aus der Asche führt zu einem Endgewicht, das ungenau niedrig ist.

Die Bedeutung der Aufheizrate

Die Geschwindigkeit, mit der der Ofen aufheizt (Aufheizrate), ist ebenfalls entscheidend. Wenn Sie die Probe zu schnell erhitzen, kann sie schlagartig entzünden oder spritzen, wodurch Material physisch aus dem Tiegel geschleudert wird.

Dieser Materialverlust, ob organisch oder anorganisch, führt zu einem ungültigen Ergebnis. Eine langsame, kontrollierte Aufheizrate ermöglicht eine sanfte Zersetzung und stellt sicher, dass das gesamte Material für eine genaue Endwägung im Tiegel verbleibt.

Auswahl der richtigen Temperatur für Ihre Anwendung

Um genaue und wiederholbare Ergebnisse zu gewährleisten, müssen Sie die Temperaturauswahl methodisch angehen. Verwenden Sie diese Richtlinien, um die richtige Wahl zu treffen.

- Wenn Sie eine Standardmethode (z. B. ASTM, ISO) befolgen: Halten Sie sich strikt an die angegebene Temperatur, Aufheizrate und Haltezeit, da diese für das spezifische Material validiert wurden.

- Wenn Sie gängige Polymere oder organische Materialien analysieren: Beginnen Sie mit einer weit verbreiteten Temperatur wie 550°C und prüfen Sie die resultierende Asche auf ein sauberes, weißes/helles Aussehen.

- Wenn Sie eine neue Methode entwickeln oder ein unbekanntes Material analysieren: Beginnen Sie mit einer niedrigeren Temperatur (~550°C) und untersuchen Sie die Asche auf unverbrannten Kohlenstoff. Wenn schwarze Rückstände vorhanden sind, wiederholen Sie den Test an einer neuen Probe bei einer etwas höheren Temperatur (z. B. um 50°C erhöhen), bis die Asche durchgehend kohlenstofffrei ist.

- Wenn Sie befürchten, flüchtige Mineralbestandteile zu verlieren: Recherchieren Sie die Zersetzungstemperaturen der erwarteten anorganischen Verbindungen in Ihrer Probe und wählen Sie bewusst eine Veraschungstemperatur deutlich unter diesem Schwellenwert.

Indem Sie diese Prinzipien verstehen, können Sie von der bloßen Befolgung eines Verfahrens zur tatsächlichen Kontrolle Ihres Analyseergebnisses übergehen.

Zusammenfassungstabelle:

| Gängige Veraschungstemperatur | Typische Anwendung | Wichtige Überlegung |

|---|---|---|

| 550°C | Lebensmittelanalyse, Allgemeine Polymere | Gleicht vollständige Verbrennung mit Mineralerhaltung aus |

| 600°C - 750°C | Kunststoffe, Kohle/Koks (gemäß ASTM) | Gewährleistet die Entfernung von widerstandsfähigem organischem Material |

| 900°C | Verstärkte Verbundwerkstoffe, Glasfaserverstärkte Kunststoffe | Erforderlich für die vollständige Veraschung von Hochtemperaturharzen |

Erzielen Sie präzise und zuverlässige Veraschungsergebnisse mit KINTEK.

Die Auswahl der richtigen Ofentemperatur ist entscheidend für eine genaue Messung des Aschegehalts. Egal, ob Sie Polymere, Verbundwerkstoffe oder Lebensmittelprodukte analysieren, unser Expertenteam und unsere hochwertige Laborausrüstung unterstützen Sie bei Ihren spezifischen Anwendungsanforderungen.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Veraschungsöfen und Verbrauchsmaterialien für Labore und stellt sicher, dass Sie jedes Mal gültige Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Veraschungsanforderungen zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie ist ein Muffelofen aufgebaut? Entdecken Sie die Präzisionstechnik für reines, kontrolliertes Heizen

- Was ist die Funktion eines Hochtemperaturprüfofens bei der Bewertung von Nano-Kohlenstoff-Zement? Gewährleistung der strukturellen Integrität

- Warum wird ein Hochtemperatur-Boxofen für die LATP-Synthese benötigt? Beherrschen Sie die Präzision von NASICON-Keramikkristallen

- Welche Rolle spielt der Labor-Hochtemperatur-Ofen bei der Wärmebehandlung von Laterit-Schamottesteinen?

- Was beeinflusst den Aschegehalt? Entdecken Sie die Schlüsselfaktoren bei der Materialanalyse

- Kann ein Laborofen als Inkubator verwendet werden? Vermeiden Sie kostspielige Fehler mit Ihren Proben

- Wie ermöglicht ein Hochtemperatur-Muffelofen die Kontrolle von kristallinen Phasenumwandlungen in TiO2?

- Was ist die Wärmekapazität eines Muffelofens? Verständnis der thermischen Masse für optimale Leistung