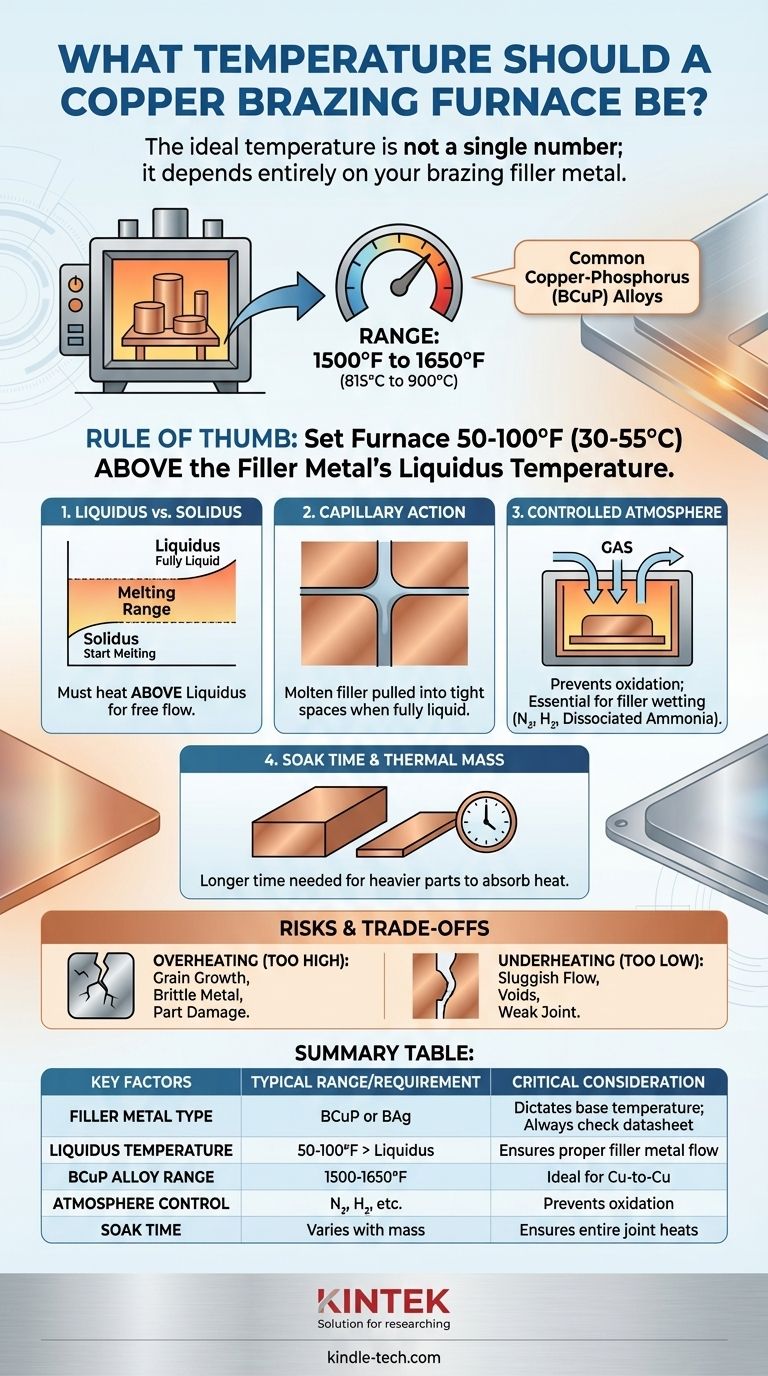

Die ideale Temperatur für einen Kupferlöt-Ofen ist keine einzelne Zahl; sie wird vollständig durch das spezifische Lötfüllmetall (Legierung) bestimmt, das Sie verwenden. Der Ofen muss auf eine Temperatur eingestellt werden, die sicher über der Liquidus-Temperatur (vollständig flüssig) des Füllmetalls, aber deutlich unter dem Schmelzpunkt des Kupfergrundmetalls liegt. Für gängige Kupfer-Phosphor-Legierungen liegt dieser Bereich typischerweise zwischen 815°C und 900°C (1500°F bis 1650°F).

Das Grundprinzip des Lötens besteht darin, das Füllmetall zu schmelzen, nicht die zu verbindenden Teile. Daher müssen Sie immer das technische Datenblatt Ihrer spezifischen Lötlegierung konsultieren und Ihre Ofentemperatur 30-55°C (50-100°F) über deren angegebener Liquidus-Temperatur einstellen, um einen ordnungsgemäßen Fluss zu gewährleisten.

Warum das Füllmetall die Temperatur bestimmt

Erfolgreiches Löten beruht darauf, dass das Füllmetall vollständig flüssig wird, damit es durch Kapillarwirkung in die Verbindung gezogen werden kann. Die Eigenschaften dieses Füllmetalls, nicht des Kupfers selbst, sind der entscheidende Faktor für Ihre Ofeneinstellungen.

Liquidus vs. Solidus verstehen

Jede Lötlegierung hat einen Schmelzbereich, der durch zwei Temperaturen definiert ist. Die Solidus ist die Temperatur, bei der die Legierung zu schmelzen beginnt, und die Liquidus ist die Temperatur, bei der sie vollständig flüssig wird.

Damit das Füllmetall frei fließen und eine starke Verbindung herstellen kann, muss der gesamte Verbindungsbereich über die Liquidus-Temperatur erhitzt werden.

Die Rolle der Kapillarwirkung

Die Kapillarwirkung ist die Kraft, die geschmolzenes Füllmetall in den engen Spalt zwischen den beiden Kupferteilen zieht. Dieses Phänomen funktioniert nur effektiv, wenn das Füllmaterial vollständig flüssig und dünnflüssig ist.

Ist die Ofentemperatur zu niedrig (unterhalb der Liquidus), wird das Füllmaterial träge und dickflüssig sein, was verhindert, dass es die Verbindung vollständig ausfüllt und zu einer schwachen Verbindung mit Hohlräumen führt.

Gängige Kupferlötlegierungen

Verschiedene Legierungen haben unterschiedliche Liquidus-Temperaturen. Für Kupfer-Kupfer-Verbindungen sind BCuP (Kupfer-Phosphor)-Legierungen äußerst gebräuchlich, da der Phosphor als Flussmittel wirkt und ein separates Flussmittel überflüssig macht.

Zum Verbinden von Kupfer mit anderen Metallen wie Stahl oder Messing werden BAg (silberbasierte) Legierungen verwendet, und deren Temperaturanforderungen unterscheiden sich erheblich. Überprüfen Sie immer die Spezifikationen der Legierung.

Den Ofen einstellen: Mehr als nur eine Zahl

Das Erreichen der richtigen Temperatur ist nur ein Teil des Prozesses. Für erfolgreiches Ofenlöten sind mehrere andere Faktoren entscheidend zu kontrollieren.

Die Bedeutung einer kontrollierten Atmosphäre

Das Erhitzen von Kupfer auf Löttemperaturen an der Luft führt zu starker Oberflächenoxidation. Diese Oxidschicht verhindert, dass das Füllmetall die Kupferoberflächen "benetzt", was eine Verbindung unmöglich macht.

Ofenlöten muss in einer Schutzatmosphäre (wie Stickstoff, Wasserstoff oder dissoziiertem Ammoniak) erfolgen, um Sauerstoff zu verdrängen und die Teile während des gesamten Heiz- und Kühlzyklus sauber zu halten.

Haltezeit und thermische Masse

Die Temperaturanzeige des Ofens zeigt die Temperatur der Luft an, nicht die der Teile. Die Teile selbst, insbesondere wenn sie dick oder schwer sind, benötigen Zeit, um die Wärme aufzunehmen.

Dieser Zeitraum wird als Haltezeit bezeichnet – die Dauer, für die die Teile auf der Löttemperatur gehalten werden. Eine längere Haltezeit ist für Teile mit größerer thermischer Masse erforderlich, um sicherzustellen, dass der Verbindungsbereich die notwendige Temperatur erreicht, damit das Füllmetall fließt.

Die Risiken und Kompromisse verstehen

Eine falsche Einstellung der Ofentemperatur in beide Richtungen führt zu fehlerhaften Verbindungen.

Die Gefahr der Überhitzung

Eine zu hohe Temperatureinstellung verschwendet Energie und birgt Risiken. Übermäßige Hitze kann zu Kornwachstum im Kupfer führen, was das Metall in der Nähe der Verbindung spröde und schwach machen kann.

In extremen Fällen könnten Sie sich dem Schmelzpunkt von Kupfer selbst (1085°C / 1984°F) nähern, was die Teile zerstören würde.

Das Problem der Unterhitzung

Unterhitzung ist die häufigste Ursache für eine schlechte Lötverbindung. Wenn die Ofentemperatur zu nah am oder unter dem Liquiduspunkt des Füllmaterials liegt, fließt die Legierung nicht richtig.

Dies führt zu einer unvollständigen Füllung, wobei Lücken und Hohlräume entstehen, die die Festigkeit und Integrität der endgültigen Verbindung erheblich beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie die Eigenschaften Ihres gewählten Füllmetalls als definitive Anleitung für die Einstellung Ihres Ofens.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Kupfer mit Kupfer liegt: Sie verwenden wahrscheinlich eine BCuP-Legierung. Stellen Sie Ihren Ofen 30-55°C (50-100°F) über der angegebenen Liquidus-Temperatur der Legierung ein, wodurch Ihr Prozessfenster im Bereich von 815-900°C (1500-1650°F) liegt.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Kupfer mit einem anderen Metall liegt: Sie benötigen eine andere Legierung, wahrscheinlich eine BAg (Silber)-Legierung. Sie müssen deren Datenblatt konsultieren, da der erforderliche Temperaturbereich anders sein wird als der von BCuP-Legierungen.

- Wenn Sie inkonsistente Ergebnisse erzielen: Bestätigen Sie zunächst, dass Ihr Ofen kalibriert ist und eine gleichmäßige Wärme liefert. Zweitens stellen Sie sicher, dass Ihre Schutzatmosphäre rein ist und eine Oxidation der Teileoberflächen vor und während des Lötzyklus effektiv verhindert.

Die Beherrschung Ihrer Ofentemperatur und Atmosphäre ist der entscheidende erste Schritt zur Schaffung konsistent starker und zuverlässiger Lötverbindungen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Typischer Bereich/Anforderung | Kritische Überlegung |

|---|---|---|

| Füllmetalltyp | BCuP (Kupfer-Phosphor) oder BAg (Silber) | Bestimmt die Basistemperatur; immer das Legierungsdatenblatt prüfen |

| Liquidus-Temperatur | 30-55°C (50-100°F) über dem Liquiduspunkt der Legierung | Gewährleistet den ordnungsgemäßen Fluss des Füllmetalls durch Kapillarwirkung |

| Gängiger BCuP-Legierungsbereich | 815°C bis 900°C (1500°F bis 1650°F) | Ideal für Kupfer-Kupfer-Verbindungen; Phosphor wirkt als Flussmittel |

| Atmosphärenkontrolle | Stickstoff, Wasserstoff oder dissoziiertes Ammoniak | Verhindert Oxidation für ordnungsgemäße Benetzung und Verbindung |

| Haltezeit | Variiert mit der thermischen Masse des Teils | Stellt sicher, dass die gesamte Verbindung die Zieltemperatur erreicht |

Benötigen Sie einen Ofen, der präzise Temperaturregelung und eine zuverlässige Atmosphäre für makelloses Kupferlöten bietet? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -ausrüstungen, die für konsistente Lötergebnisse entwickelt wurden. Unsere Experten können Ihnen bei der Auswahl des richtigen Systems für Ihre spezifischen Legierungen und Anwendungsanforderungen helfen. Kontaktieren Sie uns noch heute, um Ihre Lötanforderungen zu besprechen und jedes Mal starke, zuverlässige Verbindungen zu gewährleisten!

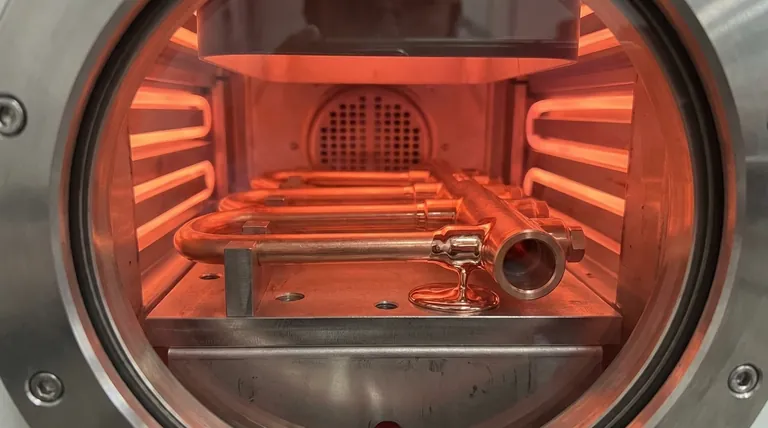

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien