Wenn hohe Temperaturen ein Risiko darstellen, ist die Lösung kein anderes Lötverfahren, sondern ein anderes Lötmaterial. Niedertemperatur-Hartlöten wird durch die Verwendung von Zusatzmetallen mit niedrigeren Schmelzpunkten erreicht, am häufigsten Legierungen mit hohem Silber (Ag)-Anteil. Diese Legierungen, oft als „Silberlot“ bezeichnet, ermöglichen es Ihnen, starke, dauerhafte Verbindungen herzustellen, während Hitzeverzug und Schäden an den Grundmaterialien minimiert werden.

Der Schlüssel zum Niedertemperatur-Hartlöten ist die Auswahl eines Zusatzmetalls mit einem niedrigeren Schmelzpunkt, typischerweise einer silberbasierten Legierung. Diese Wahl beeinflusst direkt die Eigenschaften der Verbindung, die Kosten und den Grad der Vorbereitung, der für eine erfolgreiche Verbindung erforderlich ist.

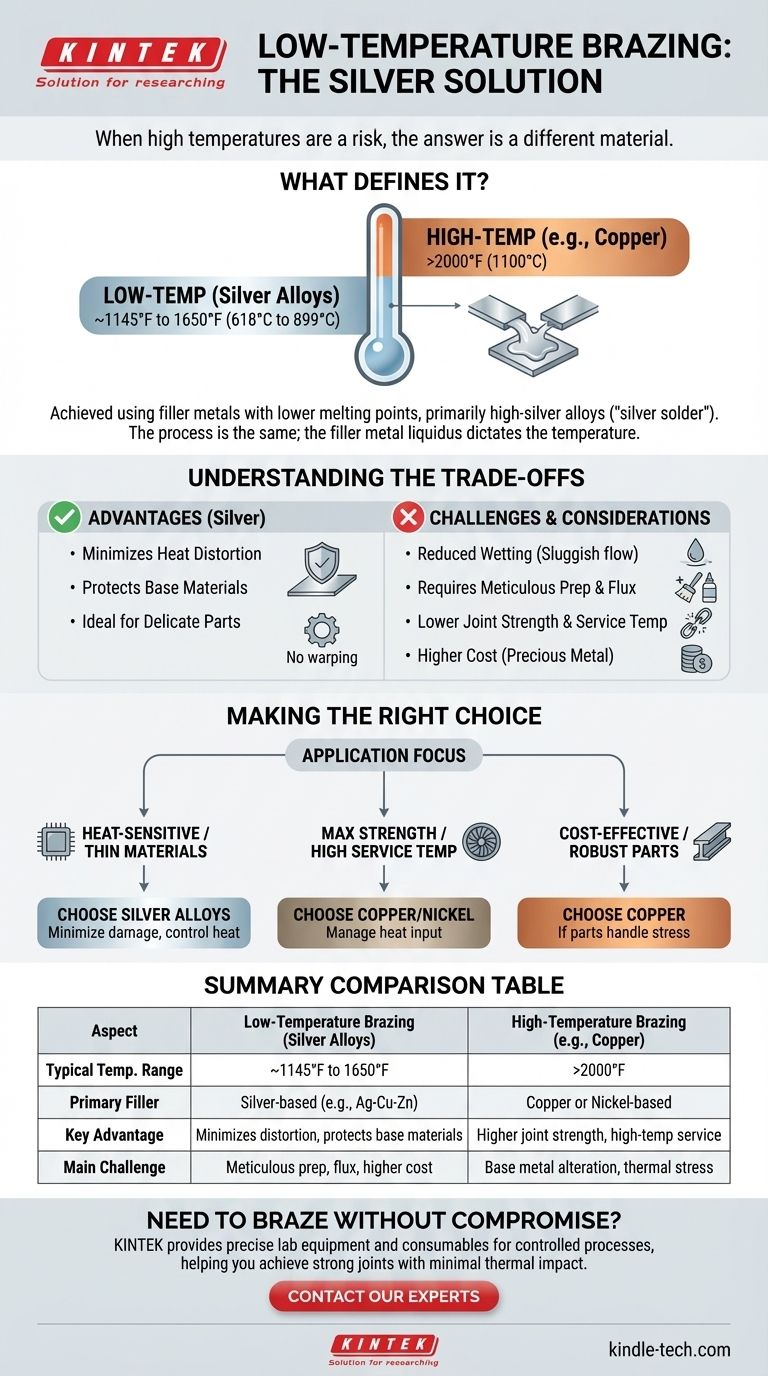

Was definiert „Niedertemperatur“-Hartlöten?

Die Unterscheidung zwischen Hoch- und Niedertemperatur-Hartlöten liegt fast ausschließlich in der verwendeten Zusatzmetalllegierung. Der grundlegende Prozess des Erhitzens zweier Grundmetalle und des Ziehens eines geschmolzenen Füllmaterials zwischen sie mittels Kapillarwirkung bleibt derselbe.

Die zentrale Rolle des Zusatzmetalls

Hartlöten findet per Definition oberhalb von 450 °C (840 °F) statt. „Niedertemperatur“ ist in diesem Kontext ein relativer Begriff und bezieht sich auf Prozesse am unteren Ende dieses Spektrums. Die Prozesstemperatur wird durch die Liquidus-Temperatur (vollständig geschmolzen) der gewählten Fülllegierung bestimmt.

Silberlegierungen: Der Industriestandard

Zusatzmetalle, die Silber enthalten, sind die erste Wahl zur Senkung der Löttemperaturen. Diese Legierungen, oft kombiniert mit Kupfer, Zink und manchmal Cadmium oder Zinn, können Liquidustemperaturen im Bereich von etwa 618 °C (1145 °F) bis 899 °C (1650 °F) aufweisen.

Kontrast zum Hochtemperatur-Hartlöten

Dies steht in starkem Kontrast zum Hochtemperatur-Hartlöten, bei dem oft Kupfer- oder Nickelbasislegierungen verwendet werden. Zum Beispiel erfordert das Löten von Stahl mit einem reinen Kupferfüllstoff Temperaturen von über 1100 °C (2000 °F), was die Eigenschaften des Grundmetalls erheblich verändern kann.

Verständnis der Kompromisse und Herausforderungen

Die Wahl eines Niedertemperaturansatzes ist eine strategische Entscheidung, die mit einer Reihe von Vor- und Nachteilen verbunden ist. Es ist keine universell überlegene Methode.

Reduzierte Reaktivität und Benetzung

Bei niedrigeren Temperaturen ist die geschmolzene Hartlötlegierung von Natur aus zähflüssiger und chemisch weniger reaktiv mit dem Grundmetall. Diese reduzierte „Benetzung“ bedeutet, dass die Oberflächensauberkeit und die Verwendung eines geeigneten Flussmittels absolut entscheidend sind, damit der Füllstoff richtig fließt und eine starke Verbindung bildet.

Verbindungsfestigkeit und Einsatztemperatur

Füllstoffe mit niedrigerem Schmelzpunkt erzeugen im Allgemeinen Verbindungen mit geringerer Endfestigkeit als ihre Hochtemperatur-Pendants. Darüber hinaus ist die maximale Temperatur, der die fertige Verbindung im Betrieb standhalten kann, entsprechend niedriger.

Der Kostenfaktor von Silber

Silber ist ein Edelmetall, was diese Fülllegierungen deutlich teurer macht als gängige Kupfer- oder Bronze-Füllstoffe. Für die Großproduktion kann dieser Kostenunterschied ein wichtiger Faktor bei der Entscheidungsfindung sein.

Gefahr der Beschädigung empfindlicher Materialien

Obwohl das Ziel darin besteht, die Grundmetalle zu schützen, kann eine unsachgemäße Technik dennoch Schäden verursachen. Es ist entscheidend, eine kontrollierte Wärmequelle zu verwenden und die Verbindung gleichmäßig zu erhitzen, um Überhitzung und Verzug dünner Abschnitte oder die Aufhebung einer vorherigen Wärmebehandlung zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Löttemperatur ist ein kalkuliertes Gleichgewicht zwischen dem Schutz Ihrer Materialien und der Erzielung der erforderlichen Verbindungsleistung.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von wärmeempfindlichen oder dünnen Materialien liegt: Eine silberbasierte Hartlötlegierung ist Ihre beste Option, um die Wärmeeinflusszone zu minimieren und Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit bei hohen Einsatztemperaturen liegt: Sie müssen höhertemperaturbeständige Kupfer- oder Nickelbasis-Zusatzmetalle verwenden und einen Prozess zur Steuerung der Wärmezufuhr entwickeln.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei robusten Teilen (wie dickem Stahl) liegt: Hochtemperatur-Kupferlöten ist oft die wirtschaftlichere und stärkere Wahl, vorausgesetzt, die Komponenten können die thermische Belastung bewältigen.

Letztendlich werden das Verständnis der Materialgrenzen und der Leistungsanforderungen Ihrer Verbindung Sie zur richtigen Löttemperatur führen.

Zusammenfassungstabelle:

| Aspekt | Niedertemperatur-Hartlöten (Silberlegierungen) | Hochtemperatur-Hartlöten (z.B. Kupfer) |

|---|---|---|

| Typischer Temp.-Bereich | ~618°C bis 899°C (1145°F bis 1650°F) | >1100°C (2000°F) |

| Primäres Zusatzmetall | Silberbasierte Legierungen (z.B. Ag-Cu-Zn) | Kupfer- oder Nickelbasislegierungen |

| Hauptvorteil | Minimiert Hitzeverzug, schützt Grundmaterialien | Höhere Verbindungsfestigkeit, geeignet für Hochtemperatureinsatz |

| Haupt-Herausforderung | Erfordert sorgfältige Oberflächenvorbereitung und Flussmittel; höhere Materialkosten | Gefahr der Veränderung der Grundmetalleigenschaften; höhere thermische Belastung |

Müssen Sie wärmeempfindliche Komponenten ohne Kompromisse löten?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte Lötprozesse benötigt werden. Egal, ob Sie mit empfindlichen Instrumenten, dünnwandigen Baugruppen oder Materialien arbeiten, die zu Hitzeverzug neigen, unsere Lösungen helfen Ihnen, starke, zuverlässige Verbindungen mit minimaler thermischer Belastung zu erzielen.

Lassen Sie uns Ihnen helfen, die richtigen Materialien und Geräte für Ihre Niedertemperatur-Lötanwendung auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und optimale Ergebnisse für Ihr Labor oder Ihre Produktionsumgebung sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrodenpolier-Material für elektrochemische Experimente

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Verdampferschale für organische Materie

Andere fragen auch

- Was sind die Vorteile eines elektrolytischen Poliergeräts für TEM-Proben aus EK-181-Stahl? Gewährleistung der Integrität der Probe

- Was ist der Zweck der elektrolytischen Politur von Kupferfolien? Optimieren Sie Ihre CVD-Graphen- und hBN-Wachstumsoberfläche

- Warum sind ein elektrolytisches Poliersystem und spezifische Elektrolyte für Inconel 625 notwendig? Expertenanalyse

- Was ist die empfohlene Poliersequenz für eine Scheibenelektrode mit Kratzern? Stellen Sie die Oberfläche wieder auf einen spiegelnden Glanz her

- Wie lange dauert Löten? Ein Leitfaden zu Zeitplanung und Technik für perfekte Lötstellen