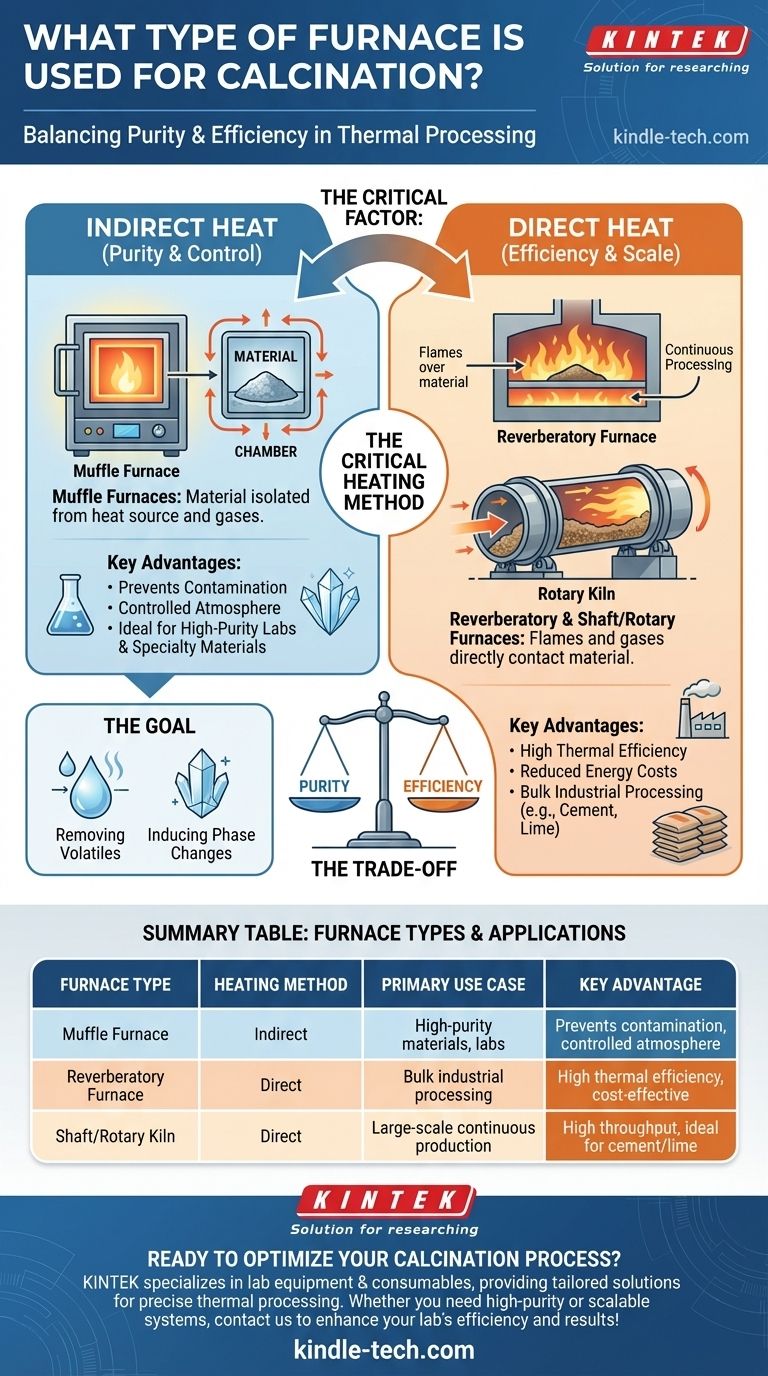

Für die Kalzinierung sind die gebräuchlichsten Ofentypen Muffelöfen, Flammenöfen und Schachtöfen oder Drehrohröfen. Jedes Design dient einem bestimmten Zweck und unterscheidet sich hauptsächlich darin, ob das erhitzte Material direkten Kontakt mit der Wärmequelle und ihren Verbrennungsgasen hat.

Der entscheidende Faktor bei der Wahl eines Kalzinierofens ist nicht der Ofentyp selbst, sondern die zugrunde liegende Heizmethode. Ihre Wahl hängt davon ab, ob Ihr Prozess indirekte Wärme für die Reinheit erfordert oder direkte Wärme für maximale thermische Effizienz tolerieren kann.

Das Ziel der Kalzinierung

Vor der Auswahl eines Ofens ist es wichtig, das Hauptziel des Kalzinierungsprozesses zu verstehen. Es handelt sich um eine thermische Behandlung, die angewendet wird, um eine chemische oder physikalische Veränderung in einem Material hervorzurufen.

### Entfernen flüchtiger Bestandteile

Eine primäre Funktion der Kalzinierung ist das Erhitzen einer Substanz, um flüchtige Bestandteile auszutreiben. Dies umfasst üblicherweise das Entfernen von absorbierter Feuchtigkeit, Kohlendioxid (wie bei der Zementherstellung) oder Schwefeldioxid.

### Induzieren von Phasenänderungen

Erhitzen kann auch verwendet werden, um die Kristallstruktur eines Materials zu ändern oder die gesamte oder einen Teil der zu behandelnden Substanz zu oxidieren. Dies ist entscheidend für die Vorbereitung von Materialien für nachfolgende industrielle Prozesse.

Grundlegende Ofenkonstruktionen für die Kalzinierung

Obwohl verschiedene Konfigurationen existieren, reduziert sich die Technologie auf einige grundlegende Designs, die jeweils dadurch definiert sind, wie Wärme auf das Material übertragen wird.

### Muffelöfen (Indirekte Beheizung)

In einem Muffelofen wird das Material in einer Kammer oder „Muffel“ platziert, die von außen beheizt wird. Die Wärmequelle und ihre Verbrennungsnebenprodukte kommen nicht in Kontakt mit der Probe.

Dieses Design besteht aus Materialien wie Schamotte oder Mauerwerk und ist ideal für Prozesse, bei denen Reinheit an erster Stelle steht.

### Flammenöfen (Direkte Beheizung)

Im Gegensatz dazu lässt ein Flammenofen die Flammen und heißen Gase der Wärmequelle direkt über das Material strömen.

Dieser direkte Kontakt ermöglicht eine sehr effiziente Wärmeübertragung, bedeutet aber auch, dass das Material den Nebenprodukten der Verbrennung ausgesetzt ist.

### Schachtöfen & Drehrohröfen (Kontinuierliche Verarbeitung)

Dies sind große, zylindrische Strukturen, die oft als Kalzinierer bezeichnet werden. Sie sind die Arbeitspferde großer industrieller Anwendungen wie der Zementherstellung.

Material wird an einem Ende zugeführt und bewegt sich kontinuierlich durch den beheizten Zylinder, was eine hohe Durchsatzverarbeitung ermöglicht. Die Beheizung in diesen Systemen ist typischerweise direkt.

Das Abwägen verstehen: Reinheit vs. Effizienz

Die Entscheidung zwischen den Ofentypen ist im Grunde ein Kompromiss zwischen Prozesskontrolle und Betriebseffizienz.

### Der Fall für indirekte Wärme (Reinheit und Kontrolle)

Ein Muffelofen ist die überlegene Wahl, wenn die chemische Integrität des Endprodukts oberste Priorität hat.

Da das Material von Verbrennungsgasen isoliert ist, können Sie eine kontrollierte Atmosphäre aufrechterhalten. Dies ist unerlässlich für Anwendungen in Laboren oder zur Herstellung hochreiner Spezialmaterialien.

### Der Fall für direkte Wärme (Effizienz und Maßstab)

Flammen- und Schachtöfen zeichnen sich durch thermische Effizienz und Maßstab aus. Direkter Kontakt überträgt Wärme weitaus effektiver, wodurch Energiekosten und Verarbeitungszeit reduziert werden.

Dies macht sie zum Standard für industrielle Massenprozesse, bei denen das Material durch den Kontakt mit Verbrennungsgasen nicht negativ beeinflusst wird, wie z. B. bei der Herstellung von Zement oder Kalk.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Ausrüstung auszuwählen, müssen Sie den Heizmechanismus des Ofens mit Ihrem primären Prozessziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit oder kontrollierten Atmosphären liegt: Ein Muffelofen ist die richtige Wahl, da seine indirekte Heizmethode eine Kontamination verhindert.

- Wenn Ihr Hauptaugenmerk auf einer großvolumigen, kostengünstigen Produktion liegt: Ein Flammenofen oder ein Drehrohrofen ist ideal, da die direkte Beheizung die thermische Effizienz für Schüttgüter maximiert.

Letztendlich ist das Verständnis, wie Wärme auf Ihr Material übertragen wird, der Schlüssel zur Beherrschung des Kalzinierungsprozesses.

Zusammenfassungstabelle:

| Ofentyp | Heizmethode | Primärer Anwendungsfall | Hauptvorteil |

|---|---|---|---|

| Muffelofen | Indirekt | Hochreine Materialien, Labore | Verhindert Kontamination, kontrollierte Atmosphäre |

| Flammenofen | Direkt | Industrielle Massenverarbeitung | Hohe thermische Effizienz, kostengünstig |

| Schacht-/Drehrohrofen | Direkt | Großtechnische kontinuierliche Produktion | Hoher Durchsatz, ideal für Zement/Kalk |

Bereit, Ihren Kalzinierungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Labore, die eine präzise thermische Verarbeitung benötigen. Ob Sie einen hochreinen Muffelofen oder skalierbare Industriesysteme benötigen, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für Ihre Ziele erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Kalibrierung eines Vakuums? Sicherstellung genauer Druckmessung für Ihren Prozess

- Wie verbessert ein Vakuumglühofen feste Elektrolyte vom Typ Na2B12H12? Optimieren Sie Ihre Batterieforschungsleistung

- Was sind die Nachteile des Flüssigphasensinterns? Wichtige Risiken und Kompromisse erklärt

- Wie trägt ein Vakuumtrockenschrank zur Vorbereitung von Na3V2(PO4)3-Kathoden bei? Optimierung der Batterieleistung und -stabilität

- Welche Rolle spielt ein Hochtemperatur-Wärmebehandlungsofen bei der T4-Behandlung? Optimierung der Festigkeit von (WC+B4C)p/6063Al

- Was ist die Vakuumlöttechnik? Erreichen Sie überlegene, flussmittelfreie Metallverbindungen

- Wozu dienen Wärmebehandlungsprozesse bei Metallen? Passen Sie Metalleigenschaften für Ihre Anwendung maßgeschneidert an

- Was ist der Lichtbogenschmelzprozess? Ein Leitfaden zum Hochtemperatur-Metallschmelzen für die Stahlproduktion