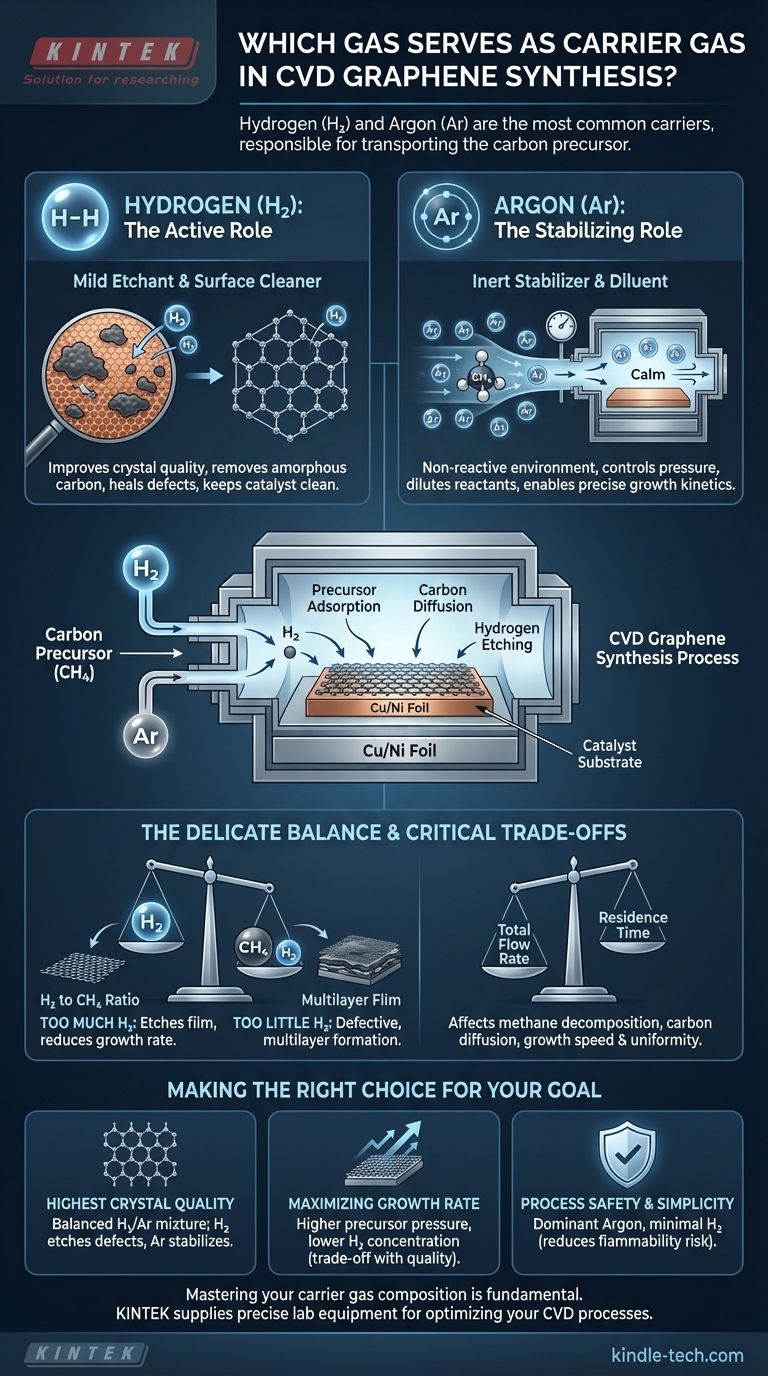

Bei der chemischen Gasphasenabscheidung (CVD) von Graphen sind die gebräuchlichsten Trägergase Wasserstoff (H₂) und Argon (Ar). Diese Gase sind dafür verantwortlich, das Kohlenstoff-Precursor-Gas, wie Methan (CH₄), in die Hochtemperatur-Reaktionskammer und über die Oberfläche des Katalysators, der typischerweise eine Kupfer- oder Nickelfolie ist, zu transportieren.

Obwohl ihre Hauptaufgabe der Transport der Kohlenstoffquelle ist, sind die Wahl und das Verhältnis der Trägergase kritische Kontrollparameter. Sie gestalten aktiv die Reaktionsumgebung und beeinflussen direkt die Qualität, die Wachstumsrate und die endgültigen Eigenschaften des synthetisierten Graphens.

Die Kernfunktionen eines Trägergases

Die Rolle des Trägergases im CVD-Prozess geht über den einfachen Transport hinaus. Es ist grundlegend für die Schaffung der präzisen Bedingungen, die für ein hochwertiges Graphenwachstum erforderlich sind.

Transport des Precursors

Die grundlegendste Funktion ist die eines Liefermechanismus. Das Trägergas mischt sich mit der Kohlenstoffquelle (Methan) und strömt durch das System, wodurch eine konsistente Versorgung mit Reaktantenmolekülen zur heißen Katalysatoroberfläche gewährleistet wird.

Aufrechterhaltung der Kammeratmosphäre

Trägergase stellen den erforderlichen Druck und die atmosphärischen Bedingungen im Ofen her und halten sie aufrecht. Ihre Flussraten werden sorgfältig kontrolliert, um das System vor dem Wachstum von Verunreinigungen wie Sauerstoff zu reinigen und den Partialdruck der Reaktanten während des Prozesses zu regulieren.

Verdünnung der Reaktanten

Das Trägergas verdünnt den Kohlenstoff-Precursor. Diese Kontrolle ist unerlässlich, da die Konzentration von Methan ein Schlüsselfaktor für die Bildung von einlagigem, zweilagigem oder mehrlagigem Graphen ist.

Warum Wasserstoff und Argon speziell verwendet werden

Die Auswahl von Wasserstoff und Argon ist nicht willkürlich; jedes Gas erfüllt einen bestimmten und wichtigen Zweck bei der Optimierung der Synthese.

Die aktive Rolle von Wasserstoff (H₂)

Wasserstoff ist mehr als nur ein passiver Träger. Er wirkt als mildes Ätzmittel, was für die Verbesserung der Qualität des Graphenfilms entscheidend ist. Er entfernt selektiv weniger stabile, amorphe Kohlenstoffablagerungen und kann helfen, Defekte im wachsenden Kristallgitter zu heilen.

Darüber hinaus hilft H₂, die Oberfläche des Kupfer- oder Nickelkatalysators sauber und frei von Oxiden zu halten, wodurch eine makellose Oberfläche für die Graphenkeimbildung und das Wachstum gewährleistet wird.

Die stabilisierende Rolle von Argon (Ar)

Argon ist ein inertes Edelgas. Es reagiert nicht mit dem Precursor, dem Katalysator oder dem wachsenden Graphen. Seine Hauptfunktion besteht darin, eine stabile, nicht reaktive Umgebung zu schaffen.

Durch die Verwendung von Argon können Forscher die reaktiven Gase (Methan und Wasserstoff) verdünnen und eine präzise Kontrolle über deren Partialdrücke erlangen, was die Kinetik des Wachstumsprozesses direkt beeinflusst.

Verständnis der Kompromisse und Prozesskontrolle

Um konstant hochwertiges Graphen zu erzielen, ist ein tiefes Verständnis dafür erforderlich, wie die Gasmischung das Ergebnis beeinflusst. Der Prozess ist ein empfindliches Gleichgewicht.

Das kritische H₂-zu-CH₄-Verhältnis

Das Verhältnis von Wasserstoff zum Methan-Precursor ist wohl der wichtigste Parameter. Zu viel Wasserstoff kann den Graphenfilm während seiner Bildung wegätzen, wodurch die Wachstumsrate stark reduziert wird.

Umgekehrt kann zu wenig Wasserstoff zur Bildung von minderwertigem, defektem oder mehrlagigem Graphen führen, da seine Reinigungs- und Ätzwirkung fehlt.

Gesamtflussrate und Verweilzeit

Die Gesamtflussrate aller Gase bestimmt die Verweilzeit – wie lange die Reaktantenmoleküle in der Heizzone des Ofens verbleiben. Dies beeinflusst die Zersetzungsrate des Methans und die Diffusion von Kohlenstoff auf dem Katalysator, was sowohl die Wachstumsgeschwindigkeit als auch die Gleichmäßigkeit beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Gasmischung hängt vollständig vom gewünschten Ergebnis der Synthese ab.

- Wenn Ihr Hauptaugenmerk auf der höchsten Kristallqualität liegt: Eine sorgfältig kontrollierte Mischung aus Wasserstoff und Argon ist oft am besten, da H₂ Defekte ätzt, während Ar einen stabilen Hintergrunddruck bietet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wachstumsrate liegt: Ein höherer Partialdruck des Kohlenstoff-Precursors mit einer geringeren H₂-Konzentration wird typischerweise verwendet, obwohl dies oft auf Kosten einer reduzierten Filmqualität geht.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Einfachheit liegt: Die Verwendung von Argon als dominierendem Trägergas mit nur minimalem Wasserstoff reduziert die Komplexität und die Gefahren, die mit dem Umgang mit hochentzündlichem H₂ verbunden sind.

Die Beherrschung Ihrer Trägergaszusammensetzung ist ein grundlegender Schritt, um eine präzise Kontrolle über Ihre Graphensynthese zu erreichen.

Zusammenfassungstabelle:

| Gas | Primäre Rolle | Wichtige Auswirkung auf Graphen |

|---|---|---|

| Wasserstoff (H₂) | Aktives Ätzmittel & Oberflächenreiniger | Verbessert die Kristallqualität, entfernt Defekte |

| Argon (Ar) | Inerter Stabilisator & Verdünnungsmittel | Kontrolliert den Druck, ermöglicht präzise Wachstumskinetik |

| H₂/CH₄-Verhältnis | Kritischer Prozessparameter | Bestimmt Schichtanzahl, Wachstumsrate und Filmqualität |

Erreichen Sie präzise Kontrolle über Ihre Graphensynthese

Die Beherrschung des empfindlichen Gleichgewichts der Trägergase ist entscheidend für die Herstellung hochwertiger, konsistenter Graphenfilme. Die richtige Laborausrüstung ist für dieses Maß an Kontrolle unerlässlich.

KINTEK ist spezialisiert auf die Lieferung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie zur Optimierung Ihrer CVD-Prozesse benötigen. Ob Sie sich auf ultimative Kristallqualität, maximale Wachstumsrate oder Prozesssicherheit konzentrieren, wir haben die Lösungen, um Ihre Forschungs- und Entwicklungsziele zu unterstützen.

Bereit, Ihre Graphensynthese zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Produkte Ihnen helfen können, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist ein wesentlicher Vorteil der Verwendung von Siliziumkarbid (SiC) als Substrat für das CVD-Graphenwachstum? Erreichen von freistehendem Graphen

- Was ist ein Sputtertarget in Dünnschichten? Die Kernquelle für hochwertige Beschichtungen

- Was ist die CVD-Produktion von Graphen? Der industrielle Prozess für hochwertige Graphenschichten

- Was ist der Nachteil des Sputterns? Navigation durch Geschwindigkeits-, Kosten- und Materialbeschränkungen

- Was ist CVD in der Elektronik? Ein Leitfaden zur Herstellung von Hochleistungsdünnschichten

- Wofür wird CVD eingesetzt? Stromversorgung von Halbleitern, langlebige Beschichtungen und medizinische Implantate

- Was sind die Nachteile des Sputterns? Wichtige Einschränkungen bei der Dünnschichtabscheidung

- Wofür wird CVD eingesetzt? Entdecken Sie hochreine Dünnschichten für die fortschrittliche Fertigung