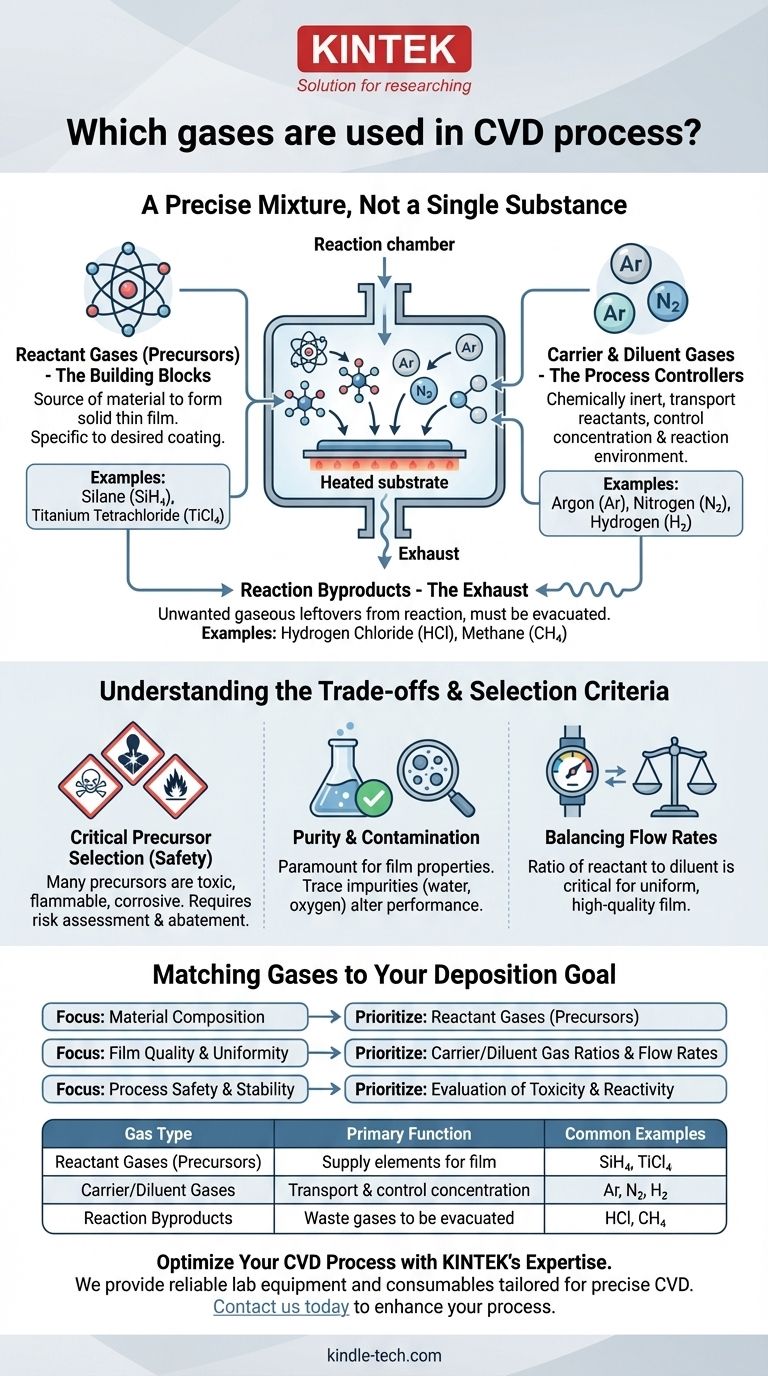

Bei der chemischen Gasphasenabscheidung (CVD) beruht der Prozess auf einer präzisen Gasmischung, nicht auf einer einzelnen Substanz. Diese Mischung besteht aus zwei Hauptkategorien: reaktiven Gasen, auch Precursoren genannt, die die Elemente enthalten, die den festen Film bilden, und Träger- oder Verdünnungsgasen, die inert sind und zum Transport der Reaktanten und zur Steuerung der Reaktionsumgebung verwendet werden.

Das grundlegende Prinzip ist, dass die Wahl des Gases für den gesamten Prozess von entscheidender Bedeutung ist. Die reaktiven Gase bestimmen, welches Material abgeschieden wird, während die inerten Gase die Kontrolle darüber ermöglichen, wie dieses Material abgeschieden wird, indem sie Konzentration, Fluss und Reaktionsraten steuern.

Die zwei grundlegenden Rollen von Gasen in der CVD

Um den Prozess zu verstehen, müssen Sie erkennen, dass verschiedene Gase unterschiedliche und kritische Aufgaben in der Reaktionskammer erfüllen. Die gesamte Abscheidung ist ein sorgfältig choreografiertes Zusammenspiel dieser Gasarten.

Reaktive Gase (Precursoren): Die Bausteine

Reaktive Gase sind die kritischste Komponente, da sie die Quelle des Materials sind, das Sie abscheiden möchten. Diese gasförmigen Moleküle enthalten die atomaren Elemente, die den endgültigen, festen Dünnfilm auf dem Substrat bilden werden.

Sie werden speziell basierend auf der gewünschten Beschichtung ausgewählt. Zum Beispiel erfordert die Abscheidung von Silizium ein siliziumhaltiges Precursorgas, während die Abscheidung von Titannitrid sowohl titan- als auch stickstoffhaltige Precursoren erfordert.

Diese Gase sind so konzipiert, dass sie sich zersetzen oder reagieren, wenn sie mit dem erhitzten Substrat in Kontakt kommen, wobei das feste Material zurückbleibt und andere Elemente als gasförmige Nebenprodukte freigesetzt werden.

Träger- und Verdünnungsgase: Die Prozesssteuerer

Dies sind chemisch inerte Gase, wie Argon oder Stickstoff, die nicht an der primären chemischen Reaktion teilnehmen. Sie erfüllen zwei wichtige Funktionen.

Erstens fungieren sie als Träger, indem sie die Reaktantengasmoleküle physikalisch von der Gasquelle in die Reaktionskammer und zur Oberfläche des Substrats transportieren.

Zweitens fungieren sie als Verdünnungsmittel, wodurch Techniker die Konzentration der Reaktantengase präzise steuern können. Dies ist entscheidend für die Steuerung der Abscheiderate und die Sicherstellung eines gleichmäßigen, hochwertigen Films.

Reaktionsnebenprodukte: Der Ausstoß

Die chemischen Reaktionen, die den Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese übrig gebliebenen Gase werden von der Substratoberfläche desorbiert und müssen kontinuierlich aus der Kammer evakuiert werden.

Die ordnungsgemäße Entfernung von Nebenprodukten ist unerlässlich, um zu verhindern, dass sie den Abscheidungsprozess stören oder als Verunreinigungen in den wachsenden Film eingebaut werden.

Verständnis der Kompromisse und Auswahlkriterien

Die Wahl der richtigen Gase ist keine einfache Aufgabe. Sie erfordert ein Abwägen des gewünschten Ergebnisses mit erheblichen praktischen und sicherheitstechnischen Überlegungen. Das Ignorieren dieser Faktoren kann zu schlechten Ergebnissen oder gefährlichen Bedingungen führen.

Die kritische Natur der Precursor-Auswahl

Sicherheit ist ein primäres Anliegen. Viele hochwirksame Precursorgase sind auch hochgiftig, brennbar oder korrosiv. Die potenziellen Nebenprodukte der Reaktion können ebenfalls gefährlich sein.

Daher muss der Auswahlprozess eine gründliche Risikobewertung und die Implementierung geeigneter Handhabungs- und Abhilfesysteme umfassen.

Reinheit und Kontamination

Die Reinheit sowohl der Reaktant- als auch der Trägergase ist von größter Bedeutung. Selbst Spuren von Verunreinigungen, wie Wasser oder Sauerstoff, können in den Film eingebaut werden.

Diese Verunreinigungen können die elektrischen, optischen oder mechanischen Eigenschaften des Films drastisch verändern, was zu Geräteausfällen oder schlechter Leistung führen kann.

Ausgleich der Flussraten

Das Verhältnis von Reaktantgas zu Verdünnungsgas ist ein kritischer Prozessparameter, der die Filmqualität direkt beeinflusst.

Wenn die Reaktantenkonzentration zu hoch ist, können Reaktionen in der Gasphase stattfinden, bevor sie das Substrat erreichen, wodurch Partikel entstehen, die zu einer rauen oder pulverförmigen Beschichtung führen. Wenn sie zu niedrig ist, ist die Abscheiderate unpraktisch langsam.

Anpassung der Gase an Ihr Abscheidungsziel

Ihr spezifisches Ziel bestimmt, wie Sie Ihre Gasauswahl und Kontrollstrategie priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Materialzusammensetzung liegt: Ihre Wahl der reaktiven Gase (Precursoren) ist die kritischste Entscheidung, da sie direkt die Elemente für den Film liefern.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Gleichmäßigkeit liegt: Die Flussraten und Verhältnisse von Träger- und Verdünnungsgasen sind entscheidend für die Steuerung der Reaktionskinetik und die Gewährleistung einer gleichmäßigen Abscheidung.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und -stabilität liegt: Die potenzielle Toxizität und Reaktivität sowohl der Precursorgase als auch ihrer Nebenprodukte müssen sorgfältig bewertet und gehandhabt werden.

Letztendlich ist die Beherrschung der Gasmischung der Schlüssel zur Steuerung des Ergebnisses und der Qualität jedes CVD-Prozesses.

Zusammenfassungstabelle:

| Gasart | Primäre Funktion | Häufige Beispiele |

|---|---|---|

| Reaktive Gase (Precursoren) | Liefern Elemente zur Bildung des festen Films | Silan (SiH₄), Titantetrachlorid (TiCl₄) |

| Träger-/Verdünnungsgase | Transportieren Reaktanten & steuern die Konzentration | Argon (Ar), Stickstoff (N₂), Wasserstoff (H₂) |

| Reaktionsnebenprodukte | Abgase, die aus der Kammer evakuiert werden müssen | Chlorwasserstoff (HCl), Methan (CH₄) |

Optimieren Sie Ihren CVD-Prozess mit der Expertise von KINTEK

Die Wahl der richtigen Gasmischung ist entscheidend für die Herstellung hochwertiger, gleichmäßiger Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die präzise auf die chemische Gasphasenabscheidung zugeschnitten sind. Unsere Lösungen helfen Ihnen, die Precursor-Zufuhr, Gasflussraten und Sicherheitsprotokolle effektiv zu verwalten.

Ob Sie Silizium, Titannitrid oder andere fortschrittliche Materialien abscheiden, wir können Ihre Laboranforderungen mit Geräten unterstützen, die auf Stabilität und Reinheit ausgelegt sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren CVD-Prozess verbessern und optimale Abscheidungsergebnisse sicherstellen können.

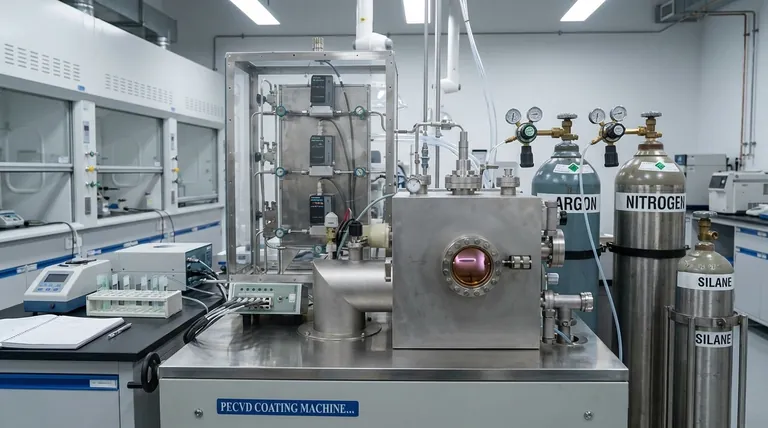

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt