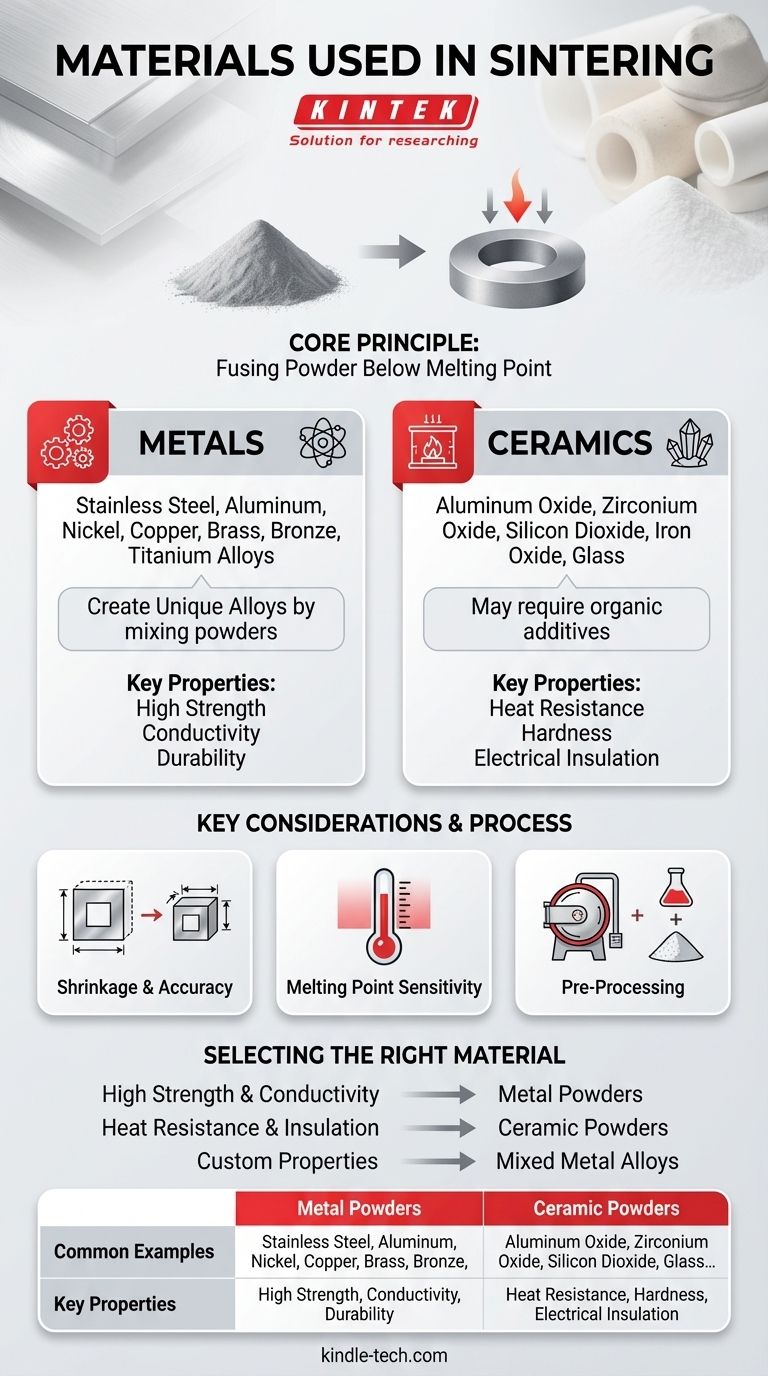

Der Sinterprozess zeichnet sich durch seine bemerkenswerte Materialvielseitigkeit aus. Er ist nicht auf eine einzelne Substanz beschränkt, sondern wird auf eine breite Palette von pulverförmigen Materialien angewendet, am häufigsten Metalle und Keramiken. Wichtige Beispiele sind Metallpulver wie Edelstahl, Aluminium, Kupfer und Titanlegierungen sowie Keramikpulver wie Aluminiumoxid und Zirkonoxid.

Die entscheidende Erkenntnis ist, dass das Sintern nicht durch ein bestimmtes Material definiert wird, sondern durch einen Prozess, der pulverförmige Partikel nahezu jeder Substanz zu einer festen Masse verschmelzen kann, ohne sie vollständig zu schmelzen. Dieses Kernprinzip macht es auf eine so vielfältige Materialpalette anwendbar.

Die zwei primären Materialfamilien beim Sintern

Die Flexibilität des Sinterns beruht auf seiner Fähigkeit, Materialien mit sehr unterschiedlichen Eigenschaften zu verarbeiten, solange sie zu einem Pulver geformt werden können. Die zwei dominanten Kategorien sind Metalle und Keramiken.

Metallpulver und Legierungen

Metalle sind die am häufigsten verwendeten Materialien beim Sintern. Dieser Prozess ist ideal für die Herstellung starker, komplexer Metallteile mit hoher Konsistenz.

Häufig gesinterte Metalle sind Edelstahl, Aluminium, Nickel, Kupfer, Messing, Bronze und Titanlegierungen.

Ein wesentlicher Vorteil des Sinterns ist die Möglichkeit, verschiedene Metallpulver zu mischen, bevor der Prozess beginnt. Dies ermöglicht die Herstellung einzigartiger Legierungen mit maßgeschneiderten Eigenschaften, die sehr spezifische technische Anforderungen erfüllen.

Fortschrittliche Keramikpulver

Das Sintern ist auch ein grundlegender Prozess bei der Herstellung von fortschrittlichen Keramikkomponenten, die für ihre Härte, Hitzebeständigkeit und isolierenden Eigenschaften geschätzt werden.

Materialien in dieser Kategorie umfassen Glas, Aluminiumoxid, Zirkonoxid, Siliziumdioxid und Eisenoxid.

Im Gegensatz zu Metallen können einige keramische Rohmaterialien die Zugabe von organischen Additiven oder Haftvermittlern in der Vor-Sinterphase erfordern, um den Partikeln zu helfen, effektiv zu binden.

Wie das Sintern verschiedene Materialien aufnimmt

Die wahre Stärke des Sinterns liegt in seinem grundlegenden Prozess, der an die einzigartigen Eigenschaften jedes Materials anpassbar ist. Er basiert auf einigen universellen Prinzipien.

Das Kernprinzip: Verschmelzen unterhalb des Schmelzpunkts

Der entscheidende Schritt ist das Erhitzen des komprimierten Pulvers auf eine Temperatur knapp unterhalb seines Schmelzpunkts.

Bei dieser Temperatur werden die Atome an der Oberfläche der Partikel mobil und diffundieren über die Grenzen benachbarter Partikel, wodurch feste Brücken entstehen. Dies verschmilzt das Material zu einer einzigen, verdichteten Masse, ohne dass es jemals flüssig wird.

Dieses Prinzip ist der Grund, warum Materialien mit sehr unterschiedlichen Schmelzpunkten, von Aluminium bis Wolfram, alle durch Sintern verarbeitet werden können.

Pulver als universeller Ausgangspunkt

Unabhängig vom Material beginnt der Prozess immer mit einem Pulver. Dieses Pulver wird zuerst in eine Form oder Matrize gegeben.

Es wird dann unter hohem Druck verdichtet, um ein "Grünteil" zu bilden, das die gewünschte Form hat, aber noch zerbrechlich ist. Diese komprimierte Form gelangt dann zum Erhitzen in den Ofen.

Die Kompromisse verstehen

Obwohl unglaublich vielseitig, hat der Sinterprozess materialspezifische Überlegungen, die für ein erfolgreiches Ergebnis berücksichtigt werden müssen.

Schrumpfung und Maßhaltigkeit

Wenn die pulverförmigen Partikel verschmelzen und die Lücken zwischen ihnen sich schließen, schrumpft das Teil unweigerlich.

Diese Schrumpfung ist vorhersehbar, muss aber sorgfältig berechnet und berücksichtigt werden im anfänglichen Design der Form und des Grünteils, um die endgültigen gewünschten Abmessungen zu erreichen.

Empfindlichkeit des Schmelzpunkts

Der gesamte Prozess hängt von einer präzisen Temperaturregelung ab.

Wird das Material zu wenig erhitzt, entsteht ein schwaches, poröses Teil. Eine Überhitzung, selbst geringfügig, kann dazu führen, dass das Material schmilzt, das Teil ruiniert und den Zweck des Prozesses zunichtemacht.

Anforderungen an die Vorverarbeitung

Nicht alle Pulver sind sofort zum Sintern bereit. Wie bei einigen Keramiken erwähnt, können Additive erforderlich sein, um eine ordnungsgemäße Bindung zu gewährleisten.

Darüber hinaus müssen viele Sinterprozesse in einer kontrollierten Atmosphäre oder einem Vakuumofen stattfinden, um Oxidation zu verhindern, insbesondere bei der Arbeit mit reaktiven Metallen wie Titan.

Das richtige Material für Ihre Anwendung auswählen

Ihre Materialwahl hängt vollständig von den endgültigen Eigenschaften ab, die Ihre Komponente benötigt. Der Sinterprozess bietet einen zuverlässigen Weg, diese Eigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit und Leitfähigkeit liegt: Ihre beste Wahl sind Metallpulver wie Edelstahl, Kupfer, Bronze oder Titanlegierungen.

- Wenn Ihr Hauptaugenmerk auf Hitzebeständigkeit und elektrischer Isolierung liegt: Sie sollten fortschrittliche Keramikpulver wie Aluminiumoxid oder Zirkonoxid wählen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung kundenspezifischer Eigenschaften liegt: Der beste Ansatz ist, verschiedene Metallpulver zu mischen, um eine einzigartige Legierung zu schaffen, die auf Ihre spezifischen Leistungsanforderungen zugeschnitten ist.

Letztendlich liegt die Stärke des Sinterns darin, einen universellen Prozess zu nutzen, um eine Vielzahl von pulverförmigen Materialien in präzise gefertigte Komponenten umzuwandeln.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsseleigenschaften |

|---|---|---|

| Metallpulver | Edelstahl, Aluminium, Kupfer, Titanlegierungen | Hohe Festigkeit, Leitfähigkeit, Haltbarkeit |

| Keramikpulver | Aluminiumoxid, Zirkonoxid, Siliziumdioxid | Hitzebeständigkeit, Härte, elektrische Isolierung |

Bereit, pulverförmige Materialien in Hochleistungskomponenten zu verwandeln? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für erfolgreiche Sinterprozesse benötigt werden. Egal, ob Sie mit fortschrittlichen Metallen oder technischen Keramiken arbeiten, unser Fachwissen stellt sicher, dass Sie die gewünschte Festigkeit, Dichte und Maßhaltigkeit erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die drei Hauptbestandteile von Biomasse? Die Geheimnisse von Zellulose, Hemizellulose und Lignin lüften

- Wofür werden Ultratiefkühlschränke verwendet? Kritische biologische Proben jahrzehntelang konservieren

- Welche Probleme gibt es mit Pyrolyseöl? Zentrale Herausforderungen bei der Stabilität und den Kosten von Bio-Öl

- Welche Vorsichtsmaßnahmen müssen beachtet werden, um die Genauigkeit bei der Bestimmung des Schmelzpunktes zu gewährleisten? Meistern Sie die präzise Probenanalyse

- Warum ist die Verwendung eines industriellen Trockenschranks für die Schlammpyrolyse notwendig? Gewährleistung von Datenintegrität und Effizienz

- Welche Materialien werden heißisostatisch gepresst? Erreichen Sie volle Dichte in kritischen Komponenten

- Wie lange ist die Lebensdauer eines Sputtertargets? Maximierung der Materialausnutzung und Effizienz

- Was sind die verschiedenen Arten der Pyrolyse zur Energiegewinnung aus Abfall? Ein Leitfaden zur Produktion von Pflanzenkohle (Bio-Char), Bio-Öl und Synthesegas (Syngas)