Kurz gesagt, Induktionsöfen werden verwendet, weil sie eine saubere, präzise und hocheffiziente Methode zum Schmelzen von Metallen bieten. Im Gegensatz zu traditionellen Öfen, die auf der Verbrennung von Brennstoff oder Lichtbögen basieren, erhitzt ein Induktionsofen das Metall von innen, wodurch eine Kontamination durch Verbrennungsnebenprodukte verhindert und eine außergewöhnlich genaue Temperaturregelung ermöglicht wird. Dies macht ihn zur überlegenen Wahl für die Herstellung hochwertiger Legierungen und den Betrieb in modernen, umweltbewussten Gießereien.

Die Entscheidung für einen Induktionsofen wird durch den Bedarf an Qualität und Kontrolle bestimmt. Sein Kernvorteil liegt in der direkten Wärmeerzeugung im Metall selbst, was gleichzeitig Kontaminationen verhindert, den Verlust wertvoller Elemente minimiert und die Energieeffizienz erhöht.

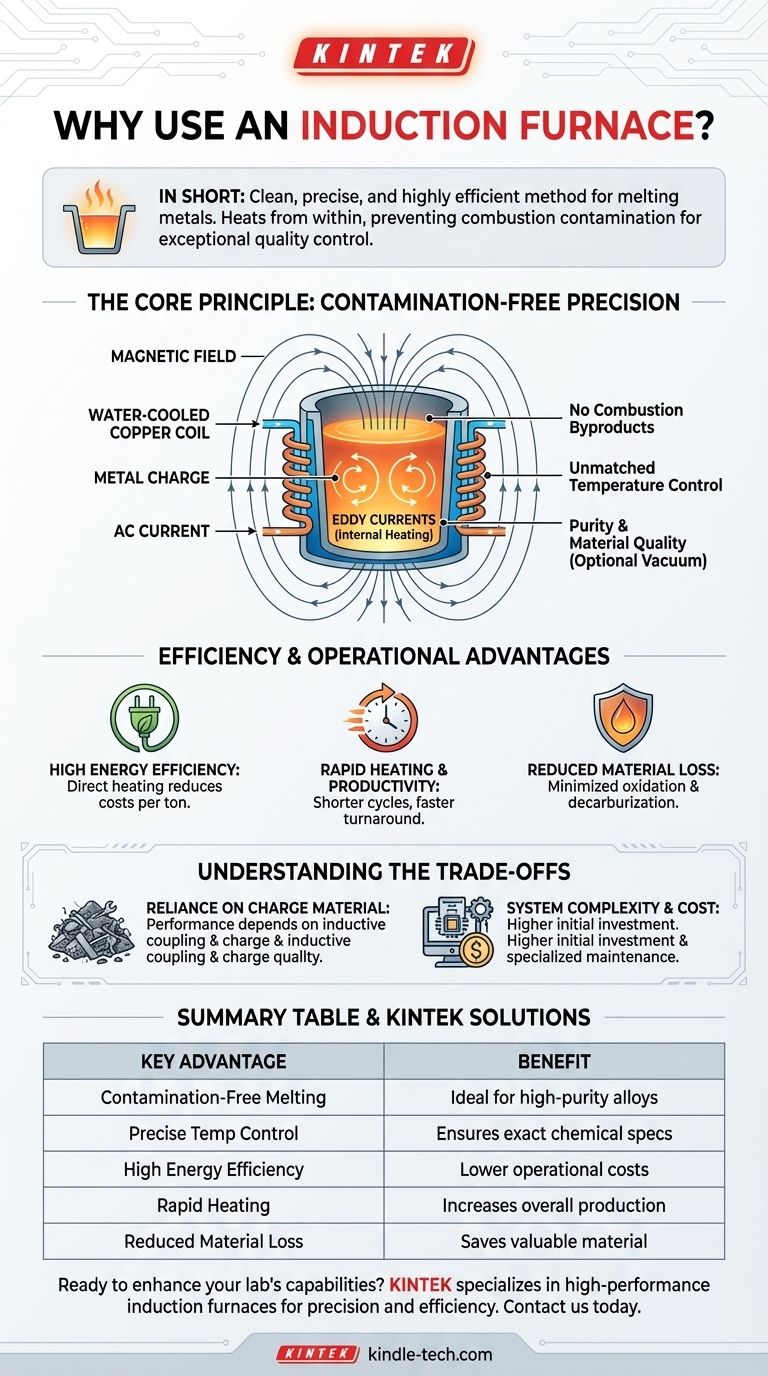

Das Kernprinzip: Kontaminationsfreie Präzision

Der primäre technische Vorteil eines Induktionsofens ergibt sich direkt aus seiner Heizmethode. Er verbrennt keinen Brennstoff und erzeugt keinen elektrischen Lichtbogen über dem Metall.

Wie Induktionsheizung funktioniert

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, die einen Tiegel mit der Metallcharge umgibt. Wenn ein starker Wechselstrom durch diese Spule geleitet wird, erzeugt er ein starkes Magnetfeld.

Dieses Magnetfeld induziert starke elektrische Ströme (Wirbelströme) direkt im Metall. Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich schnell erwärmt und schmilzt, wodurch das Metall im Wesentlichen zu seinem eigenen Heizelement wird.

Unübertroffene Temperaturregelung

Da die Wärme intern erzeugt wird und direkt proportional zur an die Spule angelegten Leistung ist, kann die Temperatur mit äußerster Genauigkeit geregelt werden.

Diese Präzision ist entscheidend beim Schmelzen komplexer Legierungen. Sie verhindert Überhitzung, die wertvolle und teure Legierungselemente wie Chrom, Nickel oder Mangan verbrennen könnte, und stellt sicher, dass das Endprodukt genaue chemische Spezifikationen erfüllt.

Reinheit und Materialqualität

Da keine Verbrennung stattfindet, werden keine Nebenprodukte wie Ruß oder Schwefel in die Schmelze eingebracht. Diese vollständige Trennung von einer externen Wärmequelle führt zu außergewöhnlich sauberem Metall.

Für Anwendungen mit höchster Reinheit kann dieser Prozess in einem Vakuuminduktionsofen durchgeführt werden, wodurch jegliche Kontamination durch die Luft ausgeschlossen und Legierungen mit überlegenen Leistungseigenschaften hergestellt werden.

Effizienz und Betriebsvorteile

Neben der Qualität bieten Induktionsöfen erhebliche Vorteile bei der Produktionsgeschwindigkeit und dem Ressourcenmanagement, die für jeden Industriebetrieb entscheidend sind.

Hohe Energieeffizienz

Traditionelle Öfen verschwenden enorme Mengen an Energie, um die Ofenwände und die Umgebung zu heizen. In einem Induktionsofen wird fast die gesamte Energie zum Schmelzen der Metallcharge geleitet.

Dieser hohe Effizienzgrad führt direkt zu einem geringeren Energieverbrauch und reduzierten Betriebskosten pro Tonne produziertem Metall.

Schnelle Erwärmung und Produktivität

Die direkte Heizmethode ist unglaublich schnell, was zu viel kürzeren Schmelzzyklen im Vergleich zu brennstoffbeheizten Öfen führt.

Diese schnelle Durchlaufzeit erhöht die Produktionseffizienz und ermöglicht es Gießereien, mehr Material in kürzerer Zeit zu produzieren und schneller auf die Nachfrage zu reagieren.

Geringerer Materialverlust

Prozesse wie Oxidation (Rostbildung) und Entkohlung (Verlust des Kohlenstoffgehalts) treten an der Oberfläche von heißem Metall auf. Da die Induktionserwärmung so schnell ist, verbringt das Metall weniger Zeit bei hohen Temperaturen, wo diese Verluste auftreten können.

Dies spart wertvolles Material, das sonst als Schlacke oder Zunder verloren ginge, und verbessert die Wirtschaftlichkeit des Prozesses weiter.

Die Kompromisse verstehen

Obwohl Induktionsöfen sehr vorteilhaft sind, sind sie nicht die Universallösung für alle Schmelzanwendungen. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Abhängigkeit vom Chargenmaterial

Die Effizienz eines Induktionsofens hängt von der "induktiven Kopplung" zwischen der Spule und der Metallcharge ab. Die Größe, Form und Art des Schrottmaterials können die Heizleistung beeinflussen.

Schlecht vorbereitetes oder sehr loses Chargenmaterial kann zu weniger effizienten Schmelzzyklen führen als eine dichte, gut gepackte Charge.

Systemkomplexität und Kosten

Ein Induktionsofen ist ein komplexes System, das eine Hochleistungs-Elektroeinheit, ein Wasserkühlsystem (Kühler) und den Ofen selbst umfasst. Dies kann im Vergleich zu einfacheren Ofentypen eine höhere anfängliche Kapitalinvestition darstellen.

Die Wartung erfordert auch spezialisiertes Wissen über Hochleistungs-Elektrosysteme, was für einige Einrichtungen eine Überlegung sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren primären Zielen ab, wobei Kosten, Qualität und betriebliche Anforderungen abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Legierungen und Materialreinheit liegt: Ein Induktionsofen ist die ideale Wahl aufgrund seines nicht kontaminierenden Prozesses und seiner präzisen Temperaturregelung.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz und niedrigen Energiekosten liegt: Die schnellen Heizzyklen und die hohe Energieeffizienz der Induktionstechnologie machen sie zu einem leistungsstarken Werkzeug für produktive Gießereien.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Arbeitssicherheit liegt: Der saubere, leise und emissionsfreie Betrieb eines Induktionsofens bietet einen klaren Vorteil gegenüber verbrennungsbasierten Alternativen.

Letztendlich ist ein Induktionsofen die moderne Wahl für Schmelzprozesse, bei denen Qualität, Kontrolle und Sauberkeit an erster Stelle stehen.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen |

|---|---|

| Kontaminationsfreies Schmelzen | Keine Verbrennungsnebenprodukte; ideal für hochreine Legierungen. |

| Präzise Temperaturregelung | Verhindert den Verlust wertvoller Legierungselemente; gewährleistet exakte chemische Spezifikationen. |

| Hohe Energieeffizienz | Direkte Innenheizung reduziert Energieverbrauch und Betriebskosten. |

| Schnelle Erwärmung | Kürzere Schmelzzyklen erhöhen die Gesamtproduktionseffizienz. |

| Geringerer Materialverlust | Schnellerer Prozess minimiert Oxidation und Entkohlung. |

Bereit, die Metallschmelzkapazitäten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für Präzision und Effizienz entwickelt wurden. Ob Sie neue Legierungen entwickeln oder kontaminationsfreies Schmelzen für die Forschung benötigen, unsere Lösungen liefern die Qualität und Kontrolle, die Sie brauchen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie ein Induktionsofen Ihrer spezifischen Anwendung zugute kommen kann, und entdecken Sie unser auf Laborbedürfnisse zugeschnittenes Produktsortiment.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese