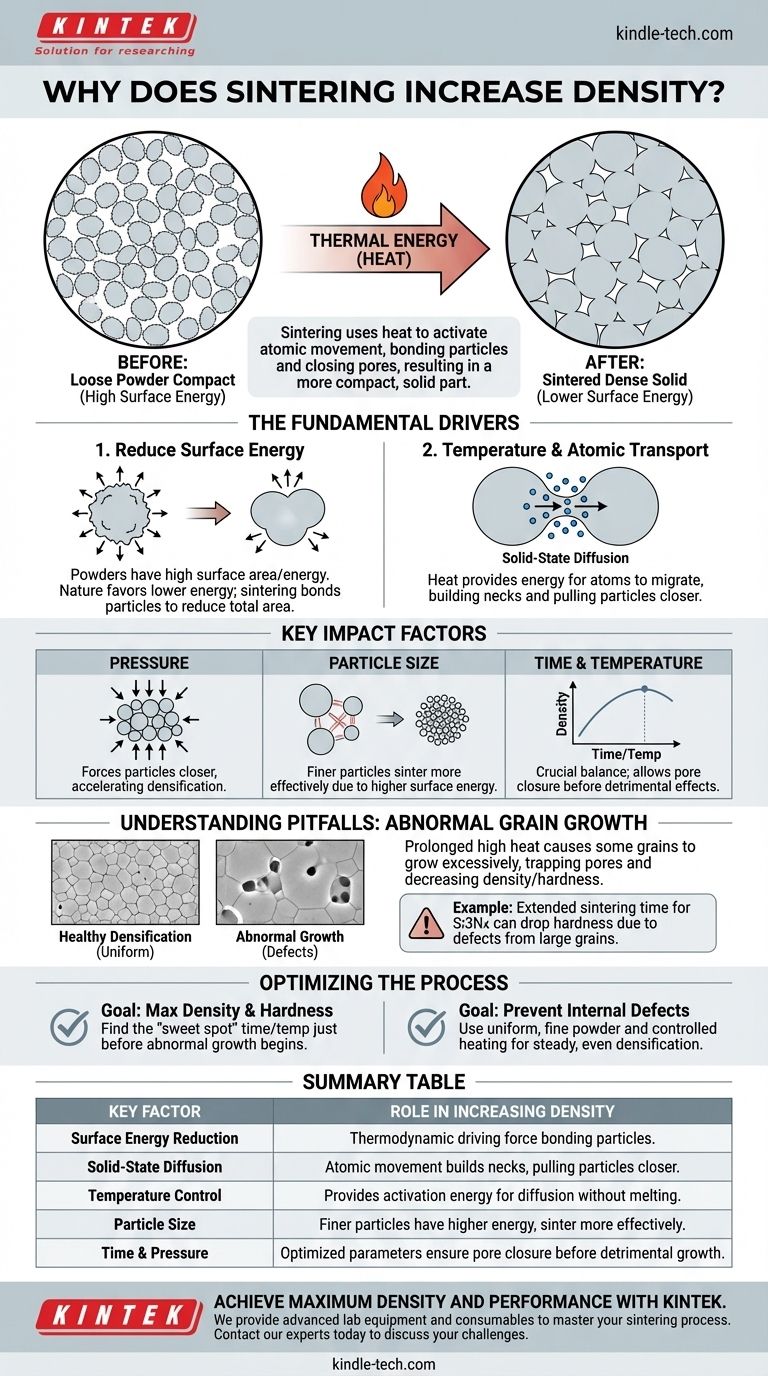

Im Kern erhöht Sintern die Dichte, indem es thermische Energie nutzt, um die leeren Räume zwischen einzelnen Materialpartikeln zu eliminieren. Hohe Temperaturen, typischerweise unterhalb des Schmelzpunkts des Materials, aktivieren die Atombewegung, wodurch sich Partikel miteinander verbinden und die Poren allmählich schließen können, was zu einem kompakteren und festeren Endteil führt.

Sintern ist im Grunde ein Prozess zur Reduzierung der hohen Oberflächenenergie eines Materials. Durch das Erhitzen eines Pulverpresslings stellen Sie die Energie bereit, die Atome benötigen, um zu migrieren und Partikel miteinander zu verschmelzen, wodurch die hochenergetische Oberfläche vieler kleiner Partikel effektiv gegen den energieärmeren Zustand eines einzelnen, dichten Festkörpers getauscht wird.

Die grundlegenden Treiber des Sinterns

Um zu verstehen, wie Sintern die Verdichtung erreicht, müssen wir uns die Prinzipien ansehen, die den Prozess auf mikroskopischer Ebene steuern. Es ist eine sorgfältig kontrollierte Transformation, die durch Thermodynamik und Atombewegung angetrieben wird.

Das Streben nach Reduzierung der Oberflächenenergie

Eine lose Ansammlung feinen Pulvers hat eine enorme Oberfläche im Verhältnis zu ihrem Volumen. Diese große Oberfläche stellt einen Zustand hoher freier Oberflächenenergie dar.

Die Natur bevorzugt immer Zustände geringerer Energie. Sintern nutzt dieses Prinzip, indem es Wärme nutzt, um dem System zu ermöglichen, seine Gesamtoberfläche zu reduzieren, was es durch das Verbinden von Partikeln und das Eliminieren der Oberflächen interner Poren erreicht.

Die Rolle von Temperatur und Atomtransport

Wärme liefert die kritische Aktivierungsenergie für die Bewegung von Atomen, ein Prozess, der als Festkörperdiffusion bekannt ist. Bei hohen Temperaturen können Atome vom Volumen der Partikel zu den Kontaktpunkten zwischen ihnen wandern.

Diese Materialwanderung bildet „Hälse“ an den Partikelkontaktpunkten. Wenn diese Hälse wachsen, ziehen sie die Zentren der Partikel näher zusammen, verkleinern die Hohlräume zwischen ihnen und erhöhen die Gesamtdichte des Presslings.

Der Einfluss von Druck und Partikelgröße

Obwohl nicht immer erforderlich, kann externer Druck die Verdichtung erheblich beschleunigen, indem er Partikel physisch näher zusammenzwingt und die Kontaktpunkte, an denen Diffusion stattfindet, verstärkt.

Der Prozess ist auch stark von der Partikelgröße abhängig. Feinere Partikel besitzen einen höheren Krümmungsradius und eine größere Oberflächenenergie, was eine stärkere thermodynamische Triebkraft für das Sintern bietet, oft bei niedrigeren Temperaturen.

Die Kompromisse und Fallstricke verstehen

Das Erreichen einer hohen Dichte ist ein primäres Ziel, aber der Sinterprozess ist ein empfindliches Gleichgewicht. Eine zu starke Überschreitung der Parameter kann kontraproduktiv sein und die Eigenschaften des Endmaterials verschlechtern.

Das Risiko abnormalen Kornwachstums

Während die Verdichtung Atombewegung erfordert, kann eine längere Exposition gegenüber hohen Temperaturen zu einem schädlichen Effekt führen: abnormales Kornwachstum.

In diesem Szenario wachsen einige Körner unverhältnismäßig groß, indem sie ihre kleineren Nachbarn verbrauchen. Dies ist nicht dasselbe wie das gleichmäßige Kornwachstum, das eine gesunde Verdichtung begleitet.

Wie übermäßiges Wachstum Defekte erzeugt

Dieses abnormale Wachstum kann Poren in den großen Körnern einschließen, wodurch sie unmöglich zu eliminieren sind. Dieser Prozess kann zu einer Abnahme der endgültigen Dichte oder Härte führen.

Zum Beispiel kann eine Verlängerung der Sinterzeit für eine Si3N4-Keramik von 8 auf 12 Stunden dazu führen, dass die Härte erheblich abfällt, da die resultierenden großen Körner strukturelle Defekte verursachen.

Zeit und Temperatur ausbalancieren

Der Schlüssel liegt darin, das Material bei der optimalen Temperatur nur lange genug zu halten, um die Poren zu schließen und die maximale Dichte zu erreichen. Der Prozess muss gestoppt werden, bevor ein signifikantes abnormales Kornwachstum beginnt, die Vorteile der Materialeigenschaften zu dominieren und umzukehren.

Optimierung des Sinterprozesses für Ihr Ziel

Die Steuerung des Sinterns besteht darin, Zeit, Temperatur und Ausgangsmaterialien zu manipulieren, um ein spezifisches mikrostrukturelles Ergebnis zu erzielen. Ihr Ansatz sollte direkt von Ihrem primären Ziel abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Härte liegt: Ihr Ziel ist es, den „Sweet Spot“ in Ihrem Prozess zu finden – die Kombination aus Zeit und Temperatur, die die Verdichtung abschließt, kurz bevor das schnelle, abnormale Kornwachstum einsetzt.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung interner Defekte liegt: Priorisieren Sie die Verwendung eines gleichmäßigen, feinkörnigen Ausgangspulvers und eines sorgfältig kontrollierten Heizplans, um eine stetige, gleichmäßige Verdichtung im gesamten Bauteil zu fördern.

Letztendlich geht es beim Beherrschen des Sinterns darum, den Prozess der Poreneliminierung erfolgreich voranzutreiben und gleichzeitig das konkurrierende Phänomen des Kornwachstums sorgfältig zu steuern.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle bei der Dichteerhöhung |

|---|---|

| Reduzierung der Oberflächenenergie | Thermodynamische Triebkraft, die Partikel miteinander verbindet. |

| Festkörperdiffusion | Atombewegung bildet Hälse zwischen Partikeln und zieht sie näher zusammen. |

| Temperaturregelung | Wärme liefert Aktivierungsenergie für die Diffusion ohne Schmelzen. |

| Partikelgröße | Feinere Partikel haben eine höhere Oberflächenenergie und sintern effektiver. |

| Zeit & Druck | Optimierte Parameter gewährleisten den vollständigen Porenschluss vor schädlichem Kornwachstum. |

Erzielen Sie maximale Dichte und Leistung mit KINTEK

Möchten Sie Ihren Sinterprozess optimieren, um eine überragende Materialdichte, Härte und strukturelle Integrität zu erreichen? Das präzise Gleichgewicht von Zeit, Temperatur und Materialauswahl ist entscheidend, um Fallstricke wie abnormales Kornwachstum zu vermeiden.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um diesen heiklen Prozess zu meistern. Ob Sie mit Keramiken, Metallen oder anderen Pulvern arbeiten, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für konsistente, qualitativ hochwertige Ergebnisse haben.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien auszuschöpfen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinterherausforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die Synthese von TiBw/TA15? Erzielung von 100 % dichten Titanverbundwerkstoffen