Kurz gesagt, Wasserstoffgas wird beim Glühen verwendet, weil es als starkes Reduktionsmittel dient und eine hochreine, schützende Atmosphäre schafft. Es entfernt aktiv Oberflächenoxide und andere Verunreinigungen vom Metall und verhindert gleichzeitig, dass bei hohen Temperaturen neue Oxidation auftritt, was zu einer sauberen, hellen Oberfläche und überlegenen Materialeigenschaften führt.

Der Kernzweck der Verwendung einer Wasserstoffatmosphäre besteht darin, die chemische Umgebung während der Wärmebehandlung zu kontrollieren. Im Gegensatz zu Inertgasen, die lediglich die Oxidation verhindern, reinigt Wasserstoff die Metalloberfläche aktiv, indem es Sauerstoff chemisch entfernt, um sicherzustellen, dass das Endprodukt die höchsten Standards für Festigkeit und Oberflächengüte erfüllt.

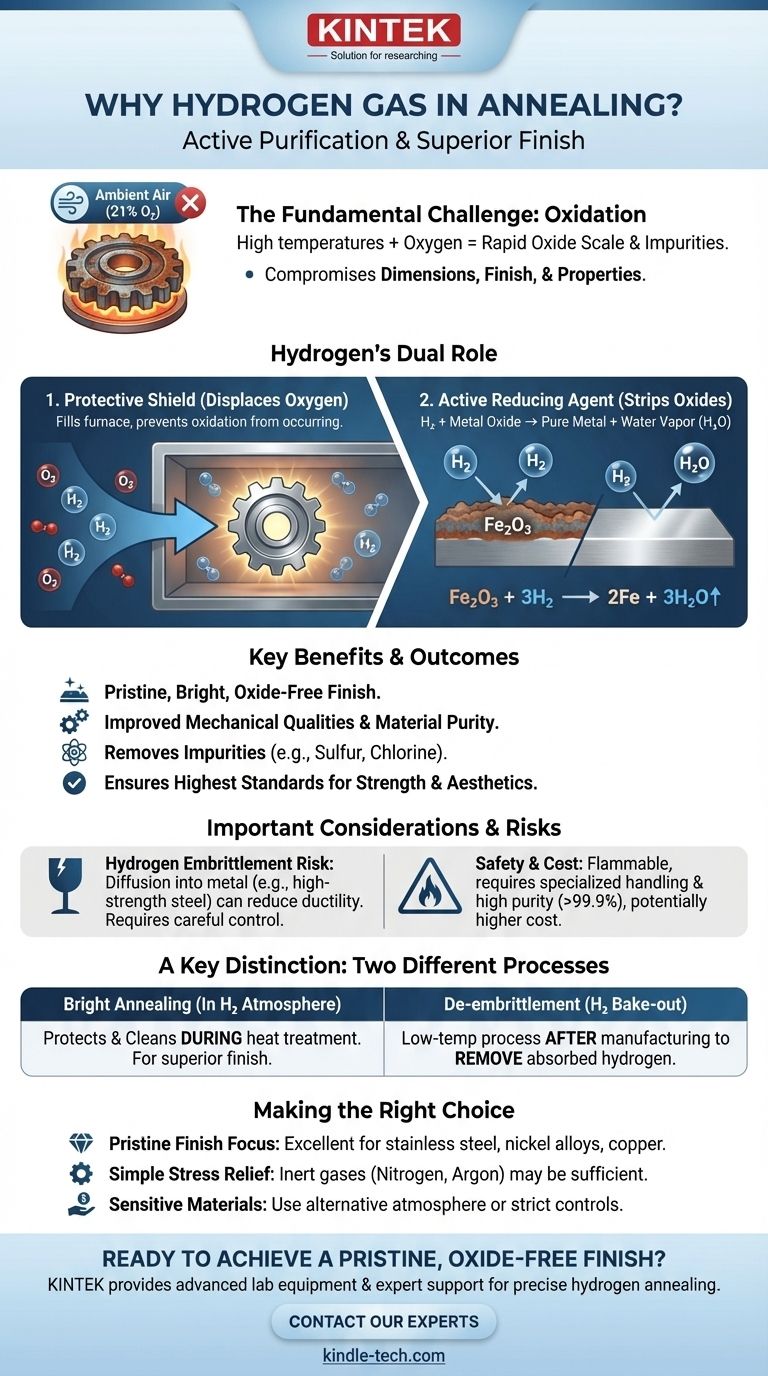

Die grundlegende Herausforderung: Oxidation bei hohen Temperaturen

Warum eine Schutzatmosphäre notwendig ist

Das Glühen erfordert das Erhitzen von Metallen auf hohe Temperaturen, um innere Spannungen abzubauen und die Duktilität zu verbessern. Wenn Metalle in Gegenwart von Umgebungsluft, die etwa 21 % Sauerstoff enthält, erhitzt werden, oxidieren die meisten Metalle schnell.

Diese Oxidation bildet eine Zunderschicht auf der Oberfläche. Dieser Zunder ist unerwünscht, da er die Abmessungen des Teils, die Oberflächengüte und nachfolgende Verarbeitungsschritte wie Beschichten oder Schweißen beeinträchtigen kann.

Das Ziel: Eine makellose Oberfläche

Das Hauptziel der Verwendung einer speziellen Atmosphäre ist die Verhinderung dieser Oxidation. Dadurch wird sichergestellt, dass die Oberfläche des Materials nach Abschluss des Wärmebehandlungszyklus sauber, hell und fehlerfrei bleibt.

Die Doppelrolle des Wasserstoffs: Beschützer und Reiniger

1. Als Schutzatmosphäre

Durch das Füllen der Ofenkammer mit hochreinem Wasserstoff wird der gesamte Sauerstoff verdrängt. Da kein Sauerstoff vorhanden ist, kann die grundlegende chemische Reaktion der Oxidation nicht stattfinden, wodurch das Metall effektiv vor Zunderbildung geschützt wird, wenn seine Temperatur steigt.

2. Als aktives Reduktionsmittel

Dies macht Wasserstoff im Vergleich zu Inertgasen wie Argon oder Stickstoff einzigartig wirksam. Wasserstoff schützt das Metall nicht nur passiv; er reinigt es aktiv.

Falls sich vor dem Glühen bereits Oberflächenoxide auf dem Teil befinden, reagiert das Wasserstoffgas mit diesen. Der Wasserstoff „stiehlt“ effektiv die Sauerstoffatome aus dem Metalloxid und bildet Wasserdampf (H₂O), der dann aus dem Ofen abgeführt wird. Dieser chemische Reduktionsprozess hinterlässt eine reine, unoxidierte Metalloberfläche.

3. Entfernung anderer Verunreinigungen

Die Rolle des Wasserstoffs als „Fänger“ beschränkt sich nicht nur auf Sauerstoff. Er kann auch mit anderen nichtmetallischen Verunreinigungen wie Spuren von Schwefel oder Restchlor aus früheren Prozessen reagieren und diese entfernen. Dies führt zu einer reineren Legierung mit verbesserten mechanischen Eigenschaften.

Verständnis der Kompromisse und Risiken

Das Risiko der Wasserstoffversprödung

Obwohl Wasserstoff als äußere Atmosphäre ausgezeichnet ist, kann er schädlich sein, wenn er in die atomare Struktur bestimmter Metalle, insbesondere hochfester Stähle, eindiffundiert. Dieses Phänomen, bekannt als Wasserstoffversprödung, kann die Duktilität des Materials stark reduzieren und es spröde machen.

Eine sorgfältige Kontrolle von Temperatur und Zykluszeit ist entscheidend, um zu verhindern, dass anfällige Materialien Wasserstoff aufnehmen.

Sicherheit und Handhabung

Wasserstoff ist extrem entzündlich und kann explosive Gemische mit Luft bilden. Anlagen, die Wasserstoff zum Glühen verwenden, erfordern eine spezielle Lagerung, strenge Sicherheitsprotokolle und fortschrittliche Ofensysteme, die für den sicheren Umgang mit dem Gas ausgelegt sind.

Kosten und Reinheit

Der Prozess erfordert oft sehr reinen Wasserstoff (>99,9 %), um wirksam zu sein, was teurer sein kann als die Verwendung anderer Atmosphären wie Stickstoff oder dissoziierte Ammoniak. Die Kosten müssen durch den Bedarf an einer überlegenen Oberflächengüte und Materialreinheit gerechtfertigt werden.

Ein wichtiger Unterschied: Glühen in Wasserstoff vs. Glühen zum Entfernen von Wasserstoff

Es ist entscheidend, zwischen zwei verschiedenen Prozessen zu unterscheiden, die beide „Wasserstoff“ und „Glühen“ beinhalten.

Blankglühen in Wasserstoffatmosphäre

Dies ist der oben beschriebene Prozess, bei dem Wasserstoff absichtlich als Atmosphäre verwendet wird, um das Teil während der Wärmebehandlung zu schützen und zu reinigen.

Entsprödungsglühen (Wasserstoff-Ausheizen)

Dies ist ein separater Niedertemperaturprozess (z. B. 200–300 °C), der nach Herstellungsschritten wie Schweißen, Galvanisieren oder Verzinken durchgeführt wird. Diese Prozesse können unbeabsichtigt Wasserstoff in das Metall einführen. Der Zweck dieses Glühzyklus besteht darin, die Wärme zu nutzen, um den eingeschlossenen Wasserstoff aus dem Material auszutreiben, um eine Wasserstoffversprödung zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

- Wenn Ihr Hauptaugenmerk auf einer makellosen, hellen, oxidfreien Oberfläche liegt: Wasserstoff ist aufgrund seiner aktiven reduzierenden Eigenschaften eine ausgezeichnete Wahl, insbesondere für Edelstahl, Nickellegierungen und Kupfer.

- Wenn Ihr Hauptaugenmerk auf der einfachen Spannungsentlastung bei unempfindlichen Materialien liegt: Ein kostengünstigeres und sichereres Inertgas wie Stickstoff oder eine Argongemisch kann eine praktischere und ausreichende Wahl sein.

- Wenn Sie mit Materialien arbeiten, die anfällig für Wasserstoffversprödung sind: Sie müssen entweder eine alternative Atmosphäre verwenden oder strenge Prozesskontrollen implementieren, um das Risiko der Wasserstoffaufnahme zu mindern.

- Wenn Sie Teile nach dem Schweißen oder Galvanisieren behandeln: Möglicherweise ist ein Niedertemperatur-„Ausheiz“-Glühen erforderlich, um absorbierten Wasserstoff gezielt zu entfernen und Materialversagen zu verhindern.

Letztendlich ist die Wahl von Wasserstoff eine Entscheidung, in die aktive chemische Kontrolle während der Wärmebehandlung für ein überlegenes, gereinigtes Endprodukt zu investieren.

Zusammenfassungstabelle:

| Rolle des Wasserstoffs | Hauptvorteil |

|---|---|

| Schutzatmosphäre | Verdrängt Sauerstoff, um Oberflächenoxidation (Zunderbildung) zu verhindern. |

| Aktives Reduktionsmittel | Entfernt chemisch vorhandene Oberflächenoxide und bildet Wasserdampf. |

| Verunreinigungsfänger | Hilft bei der Entfernung anderer Verunreinigungen wie Schwefel für eine reinere Legierung. |

| Ergebnis | Eine helle, saubere Oberfläche mit verbesserten mechanischen Eigenschaften. |

Sind Sie bereit, eine makellose, oxidfreie Oberfläche für Ihre kritischen Metallkomponenten zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die für präzise Wasserstoffglühprozesse erforderlich sind. Unsere Lösungen helfen Ihnen, die reduzierende Kraft von Wasserstoff sicher und effektiv zu nutzen und so eine überlegene Materialqualität für die anspruchsvollsten Anwendungen Ihres Labors zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Glühanforderungen zu besprechen und herauszufinden, wie wir Ihre Wärmebehandlungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Wozu dient Wasserstoff im Ofen? Ein Schlüssel zur sauerstofffreien Hochtemperaturverarbeitung

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit

- Warum ist ein Hochtemperaturofen mit Wasserstoffatmosphäre für W-Cu-Komposite notwendig? Ermöglichen Sie überlegene Infiltration und Dichte