Die kurze Antwort lautet: Argon wird in Anwendungen, die absolute chemische Inertheit und eine stabile Umgebung erfordern, wie z.B. beim hochreinen Schweißen, als "besser" als Stickstoff angesehen. Diese Überlegenheit rührt daher, dass Argon ein Edelgas ist, was es grundsätzlich weniger reaktiv als Stickstoff macht, und seine höhere Dichte, die es ihm ermöglicht, einen effektiveren Schutzschild zu bilden.

Die Wahl zwischen Argon und Stickstoff ist ein klassischer technischer Kompromiss. Argon bietet überlegene Leistung in hochsensiblen Anwendungen, während Stickstoff eine vollkommen geeignete und wirtschaftlichere Lösung für allgemeine Inertisierungszwecke darstellt. Das "bessere" Gas ist dasjenige, das am besten zu Ihren spezifischen technischen und budgetären Anforderungen passt.

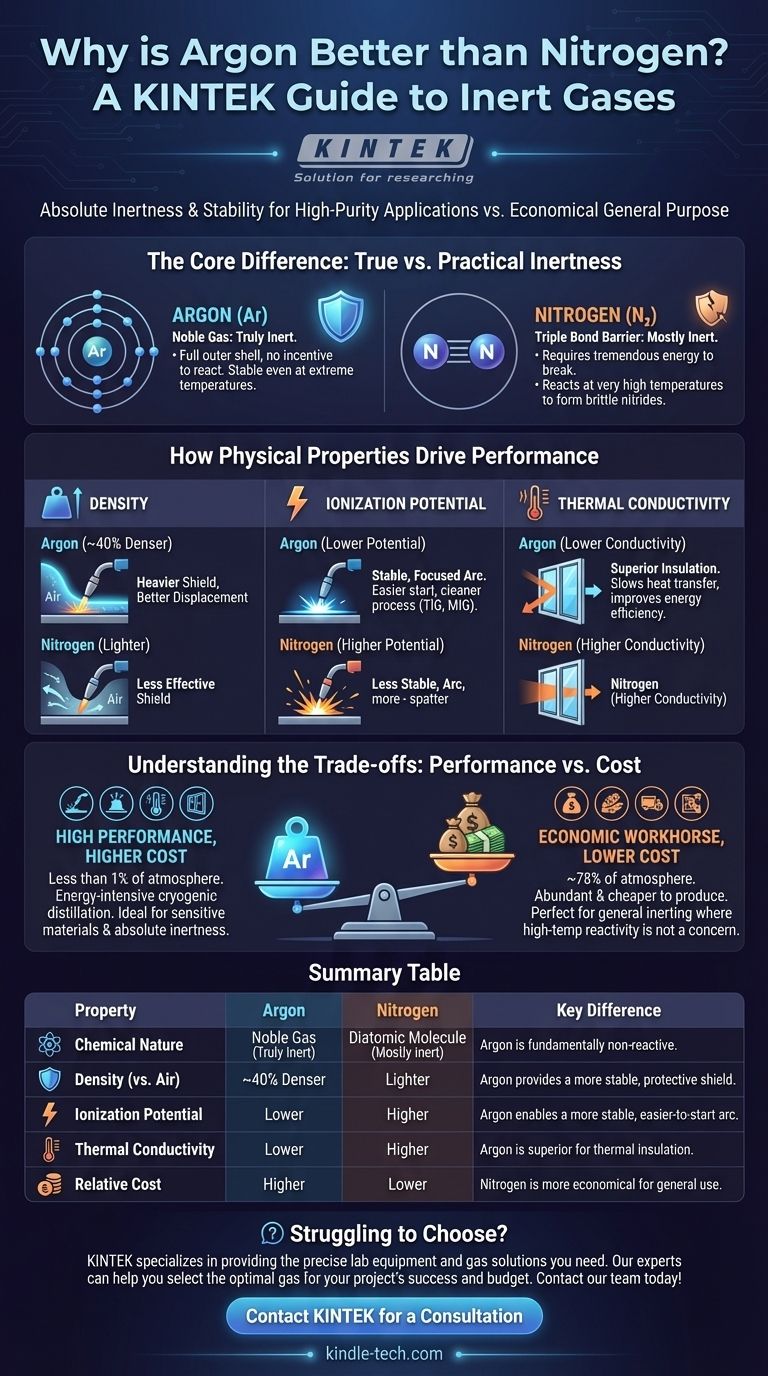

Der Kernunterschied: Echte Inertheit vs. Praktische Inertheit

Der Hauptgrund, warum Argon und Stickstoff in ähnlichen Anwendungen eingesetzt werden, ist ihre inerte oder nicht-reaktive Natur. Die Quelle ihrer Inertheit ist jedoch grundverschieden, was ihre idealen Anwendungsfälle bestimmt.

Argon: Der Edelgas-Vorteil

Argon ist ein Edelgas. Seine äußerste Elektronenschale ist vollständig gefüllt, was bedeutet, dass es keinen chemischen Anreiz hat, mit anderen Elementen zu reagieren.

Dies macht Argon unter fast allen Bedingungen wirklich inert. Es bildet keine Verbindungen oder Bindungen, selbst bei den extremen Temperaturen, die in Schweißlichtbögen auftreten, oder in Anwesenheit hochreaktiver Metalle.

Stickstoff: Die Dreifachbindungsbarriere

Stickstoffgas existiert als zweiatomiges Molekül (N₂), bei dem zwei Stickstoffatome durch eine außergewöhnlich starke kovalente Dreifachbindung verbunden sind.

Diese Bindung erfordert eine enorme Energiemenge, um sie zu brechen, weshalb Stickstoff unter normalen Bedingungen meist inert ist. Bei sehr hohen Temperaturen kann diese Bindung jedoch brechen, wodurch Stickstoff mit bestimmten Metallen (wie Titan oder Aluminium) reagieren kann, um spröde Verbindungen, sogenannte Nitride, zu bilden, die die Materialintegrität beeinträchtigen können.

Wie physikalische Eigenschaften die Leistung bestimmen

Neben der chemischen Reaktivität sind die physikalischen Unterschiede zwischen Argon und Stickstoff entscheidend für die Wahl des richtigen Gases.

Dichte: Ein schwererer Schild ist ein besserer Schild

Argon ist etwa 40 % dichter als Stickstoff und Luft. Dies ist ein erheblicher Vorteil bei Anwendungen wie dem Schweißen.

Als Schutzgas verdrängt das schwerere Argon die leichtere Luft um das Schmelzbad effektiv und bildet eine robustere und stabilere Schutzblase. Dies verhindert, dass Sauerstoff und Wasserdampf das geschmolzene Metall verunreinigen. Stickstoff ist bei dieser Verdrängung weniger effektiv.

Ionisationspotential: Der Schlüssel zu einem stabilen Lichtbogen

Bei Lichtbogenschweißverfahren wie WIG und MIG muss ein elektrischer Lichtbogen durch das Schutzgas erzeugt werden.

Argon hat ein niedrigeres Ionisationspotential als Stickstoff, was bedeutet, dass weniger Spannung erforderlich ist, um einen stabilen, fokussierten Lichtbogen zu starten und aufrechtzuerhalten. Dies führt zu einem saubereren, kontrollierteren Schweißprozess mit weniger Spritzern, insbesondere bei empfindlichen Metallen wie Aluminium, Titan und Edelstahl.

Wärmeleitfähigkeit: Der Einfluss auf die Isolierung

Argon hat eine geringere Wärmeleitfähigkeit als Stickstoff. Das bedeutet, es ist ein schlechterer Wärmeleiter.

Diese Eigenschaft ist bei der Herstellung von isolierten Doppel- oder Dreifachverglasungen sehr geschätzt. Der Raum zwischen den Glasscheiben wird mit Argon gefüllt, um die Wärmeübertragung zu verlangsamen und die Gesamtenergieeffizienz des Fensters zu verbessern.

Die Kompromisse verstehen: Leistung vs. Kosten

Obwohl Argon in bestimmten Bereichen klare Leistungsvorteile bietet, haben diese Vorteile ihren Preis.

Argon: Hohe Leistung, höhere Kosten

Argon macht weniger als 1 % der Erdatmosphäre aus. Die Trennung dieses kleinen Anteils aus der Luft durch kryogene Destillation ist ein energieintensiver und kostspieliger Prozess, was reines Argon deutlich teurer macht als Stickstoff.

Stickstoff: Das wirtschaftliche Arbeitstier

Stickstoff ist mit etwa 78 % das häufigste Gas in unserer Atmosphäre. Diese Häufigkeit macht seine Produktion weitaus billiger. Für Anwendungen, bei denen seine Reaktivität bei hohen Temperaturen kein Problem darstellt, ist es die klare wirtschaftliche Wahl.

Wenn eine Gasmischung die Antwort ist

In vielen industriellen Anwendungen, insbesondere beim Stahlschweißen, bietet eine Gasmischung die optimale Balance aus Leistung und Kosten. Zum Beispiel wird eine gängige Mischung aus Argon und Kohlendioxid beim MIG-Schweißen verwendet, um eine gute Lichtbogenstabilität und Schweißdurchdringung bei Kohlenstoffstahl zu geringeren Kosten als reines Argon zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Gases erfordert, dass Sie seine Eigenschaften mit den spezifischen Anforderungen Ihres Projekts abstimmen.

- Wenn Ihr Hauptaugenmerk auf hochwertigem WIG- oder MIG-Schweißen von Nichteisenmetallen (Aluminium, Magnesium, Titan) oder Edelstahl liegt: Argon ist die überlegene Wahl aufgrund seiner absoluten Inertheit und ausgezeichneten Lichtbogenstabilität.

- Wenn Ihr Hauptaugenmerk auf der Masseninertisierung, Lebensmittelverpackung oder Reifenfüllung liegt: Stickstoff ist die kostengünstigere und vollkommen geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Wärmedämmung für hocheffiziente Fenster liegt: Argons geringe Wärmeleitfähigkeit macht es zum klaren Gewinner.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen MIG-Schweißen von Kohlenstoffstahl liegt: Eine Argon/CO₂-Mischung bietet oft die beste Balance aus Kosten, Lichtbogenstabilität und Schweißqualität.

Letztendlich geht es bei der Wahl des richtigen Inertgases nicht darum, das einzig "beste" zu finden, sondern darum, die Eigenschaften des Gases präzise auf Ihre technischen Anforderungen und Ihr Budget abzustimmen.

Zusammenfassungstabelle:

| Eigenschaft | Argon | Stickstoff | Hauptunterschied |

|---|---|---|---|

| Chemische Natur | Edelgas (Wirklich inert) | Zweiatomiges Molekül (Meist inert) | Argon ist grundsätzlich nicht reaktiv, selbst bei hohen Temperaturen. |

| Dichte (vs. Luft) | ~40 % dichter | Leichter | Argon bietet einen stabileren, schützenderen Schild. |

| Ionisationspotential | Niedriger | Höher | Argon ermöglicht einen stabileren, leichter zu startenden Schweißlichtbogen. |

| Wärmeleitfähigkeit | Niedriger | Höher | Argon ist für Wärmedämmungsanwendungen überlegen. |

| Relative Kosten | Höher | Niedriger | Stickstoff ist wirtschaftlicher für den allgemeinen Gebrauch. |

Fällt es Ihnen schwer, das richtige Inertgas für Ihr spezifisches Labor oder Ihren Produktionsprozess zu wählen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Gaslösungen, die Sie benötigen. Unsere Experten helfen Ihnen bei der Auswahl des optimalen Gases – sei es hochreines Argon für empfindliches Schweißen oder kostengünstiger Stickstoff für die allgemeine Inertisierung –, um den Erfolg, die Leistung und die Budgeteffizienz Ihres Projekts sicherzustellen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Platinblechelektrode für Labor- und Industrieanwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Bombenförmige Sonde für den Stahlproduktionsprozess

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung einer Platinblechelektrode getroffen werden? Sorgen Sie für genaue und reproduzierbare elektrochemische Daten

- Was sind die wichtigsten Leistungseigenschaften und Anwendungen von Platineblechen? Unübertroffene Zuverlässigkeit für anspruchsvolle Anwendungen

- Was sind die Leistungseigenschaften von Platindrahtelektroden? Entfesseln Sie eine überlegene elektrochemische Leistung

- Wie hoch ist die erwartete Lebensdauer einer Platinblechelektrode? Maximieren Sie die Lebensdauer Ihrer Elektrode

- Wie sollte eine Platinelektrode vor Gebrauch vorbehandelt werden? Gewährleistung genauer elektrochemischer Messungen