Kurz gesagt, Wasserstoff wird beim Sintern verwendet, weil er bei hohen Temperaturen als starkes chemisches Reinigungsmittel wirkt. Er entfernt aktiv Oberflächenoxide von Metallpulvern, verhindert neue Oxidation und beseitigt andere Verunreinigungen. Dieser chemische Reduktionsprozess ist entscheidend dafür, dass die Metallpartikel richtig verschmelzen können, was zu fertigen Teilen mit überlegener Festigkeit, Dichte und einer sauberen, hellen Oberfläche führt.

Die entscheidende Erkenntnis ist, dass eine Wasserstoffatmosphäre nicht passiv ist. Sie ist ein aktives chemisches Reagenz, das das Metall während des Sinterprozesses reinigt und so die mechanischen Eigenschaften und die metallurgische Qualität des Endteils direkt verbessert, was mit Inertgasen nicht möglich ist.

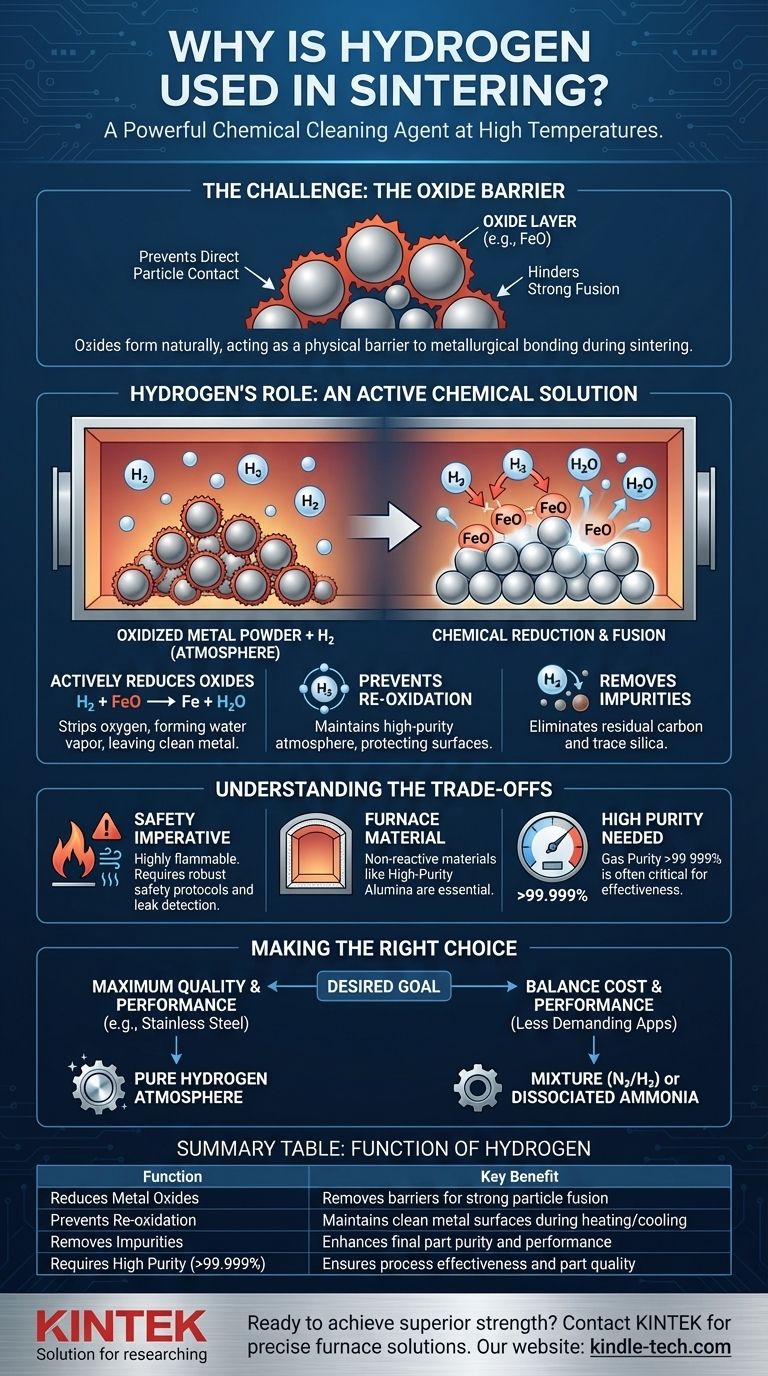

Die Herausforderung: Warum die Atmosphäre beim Sintern entscheidend ist

Um die Rolle des Wasserstoffs zu verstehen, müssen wir zunächst die grundlegende Herausforderung des Sinterns verstehen.

Das Ziel des Sinterns

Sintern ist ein thermischer Prozess, der verwendet wird, um Metallpulver zu einer festen Masse zu verbinden. Das Material wird auf eine hohe Temperatur erhitzt, aber entscheidend ist, unterhalb seines Schmelzpunkts. Durch Hitze und Druck verschmelzen die einzelnen Partikel miteinander, wodurch die Dichte und Festigkeit des Objekts zunehmen.

Diese Technik ist unerlässlich für die Verarbeitung von Metallen mit extrem hohen Schmelzpunkten und für die Herstellung komplexer Formen in Prozessen wie dem 3D-Druck von Metallen.

Das Problem: Die Oxidbarriere

Fast alle Metallpulver sind von einer mikroskopisch dünnen Schicht aus Oxid überzogen. Diese Schicht bildet sich auf natürliche Weise, wenn das Metall Sauerstoff in der Luft ausgesetzt wird.

Während des Sinterns wirkt diese Oxidschicht als physikalische Barriere. Sie verhindert, dass die sauberen, metallischen Oberflächen der Pulverpartikel direkten Kontakt aufnehmen und starke metallurgische Bindungen eingehen. Das Erhitzen des Teils in offener Luft würde das Problem nur verschlimmern, noch mehr Oxid erzeugen und die Verschmelzung vollständig verhindern.

Die Rolle des Wasserstoffs: Eine aktive chemische Lösung

Um die Oxidbarriere zu überwinden, ist eine kontrollierte Atmosphäre erforderlich. Während Inertgase wie Argon eine weitere Oxidation verhindern können, geht Wasserstoff einen Schritt weiter, indem es diese aktiv umkehrt.

Aktive Reduktion von Oxiden

Wasserstoff ist ein starkes Reduktionsmittel. Bei den hohen Temperaturen eines Sinterofens reagiert Wasserstoffgas (H₂) mit Metalloxiden (wie Eisenoxid, FeO).

Diese chemische Reaktion entzieht dem Metall das Sauerstoffatom und bildet Wasserdampf (H₂O), wobei eine reine, saubere Metalloberfläche zurückbleibt. Der Wasserdampf wird dann sicher aus dem Ofen abgeführt.

Verhinderung der Re-Oxidation

Durch die Aufrechterhaltung einer hochreinen Wasserstoffatmosphäre reagiert jeglicher eingeschleppte Sauerstoff, der in den Ofen gelangt oder aus dem Material freigesetzt wird, vorzugsweise mit dem reichlich vorhandenen Wasserstoff. Dies verhindert, dass die sauberen Metalloberflächen während der kritischen Erhitzungs- und Abkühlphasen erneut oxidieren.

Entfernung anderer Verunreinigungen

Die Vorteile von Wasserstoff gehen über Oxide hinaus. Er kann auch helfen, andere unerwünschte Verunreinigungen aus der Legierung zu entfernen, wie z. B. Restkohlenstoff aus Bindemitteln oder Spuren von Kieselsäure. Dies verbessert die Reinheit und Leistung der fertigen Komponente weiter.

Abwägungen verstehen

Die Verwendung von Wasserstoff bietet erhebliche Vorteile, bringt aber auch spezifische technische und Sicherheitsanforderungen mit sich, die bewältigt werden müssen.

Das Sicherheitsgebot

Wasserstoff ist hochentzündlich und kann in Mischung mit Luft explosiv sein. Der Betrieb eines Wasserstoffsinterofens erfordert robuste Sicherheitsprotokolle, spezielle Leckerkennungssysteme und eine sorgfältig konstruierte Belüftung, um das Risiko zu mindern.

Kompatibilität der Ofenmaterialien

Die Materialien, aus denen der Ofen selbst konstruiert ist, werden entscheidend. Die feuerfesten Auskleidungen im Inneren des Ofens müssen bei hohen Temperaturen nicht mit Wasserstoff reagieren. Oft ist hochreines Aluminiumoxid erforderlich, da gängige Materialien auf Siliziumbasis durch die Wasserstoffatmosphäre abgebaut werden können, was den Ofen beeinträchtigt und die Teile verunreinigt.

Die Notwendigkeit hoher Reinheit

Die Wirksamkeit des Prozesses hängt direkt von der Reinheit des Wasserstoffgases ab. Jegliche Verunreinigungen im Gasvorrat können Verunreinigungen einführen oder seine Wirksamkeit als Reduktionsmittel verringern. Deshalb wird für anspruchsvolle Anwendungen wie das Sintern von Edelstahl häufig hochreiner Wasserstoff (>99,999 %) spezifiziert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung von Wasserstoff hängt vom zu verarbeitenden Material und der gewünschten Qualität des Endteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Leistung liegt: Bei Materialien wie Edelstahl oder anderen empfindlichen Legierungen, bei denen Festigkeit, Dichte und Oberflächengüte von größter Bedeutung sind, ist eine reine Wasserstoffatmosphäre die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten und Leistung liegt: Für weniger anspruchsvolle Anwendungen kann eine Mischung aus Wasserstoff und Stickstoff (N₂/H₂) oder dissoziiertes Ammoniak ein ausreichendes Reduktionspotenzial bieten und gleichzeitig einige der Kosten und Sicherheitsanforderungen von reinem Wasserstoff mindern.

Letztendlich verwandelt die Verwendung von Wasserstoff die Sinteratmosphäre von einem einfachen Schutzschild in ein aktives Werkzeug zur Konstruktion eines überlegenen Materials.

Zusammenfassungstabelle:

| Funktion von Wasserstoff | Hauptvorteil |

|---|---|

| Reduziert Metalloxide | Entfernt Oberflächenbarrieren für starke Partikelverschmelzung |

| Verhindert Re-Oxidation | Erhält saubere Metalloberflächen während des Erhitzens/Abkühlens |

| Entfernt Verunreinigungen | Verbessert die Reinheit und Leistung des Endteils |

| Erfordert hohe Reinheit (>99,999%) | Gewährleistet Prozesseffektivität und Teilequalität |

Sind Sie bereit, überlegene Festigkeit und metallurgische Qualität bei Ihren gesinterten Teilen zu erzielen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Ofenlösungen und das Fachwissen, die erforderlich sind, um die Kraft des Wasserstoffsinterns zu nutzen. Unsere hochreinen Systeme sind auf Sicherheit und Leistung ausgelegt und stellen sicher, dass Ihre Materialien den höchsten Standards entsprechen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie wir Ihren Sinterprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist Hartlöten unter kontrollierter Atmosphäre? Erzielen Sie überlegene, flussmittelfreie Metallverbindungen

- Wie erstellt man eine Inertgasatmosphäre? Eine Schritt-für-Schritt-Anleitung zum Schutz empfindlicher Materialien

- Was passiert beim Glühprozess? Ein Leitfaden zur kontrollierten Erweichung und Spannungsentlastung

- Warum wird ein Hochtemperatur-Atmosphäre-Ofen für die 70-stündige Legierungsglühung benötigt? Erzielung der Materialhomogenisierung

- Warum ist eine kontrollierte Atmosphäre wichtig? Konservierung und industrielle Prozesse meistern

- Was ist der Zweck der Bereitstellung einer Argonatmosphäre in einem Atmosphärenofen? Gewährleistung der Reinheit für 20Cr-25Ni-Nb-Stahl

- Was ist ein Prozesssystem mit kontrollierter Atmosphäre? Erschließen Sie Präzision in Fertigung & Forschung

- Was ist Glühen in Luftatmosphäre? Ein einfacher Leitfaden zur kostengünstigen Metallerweichung