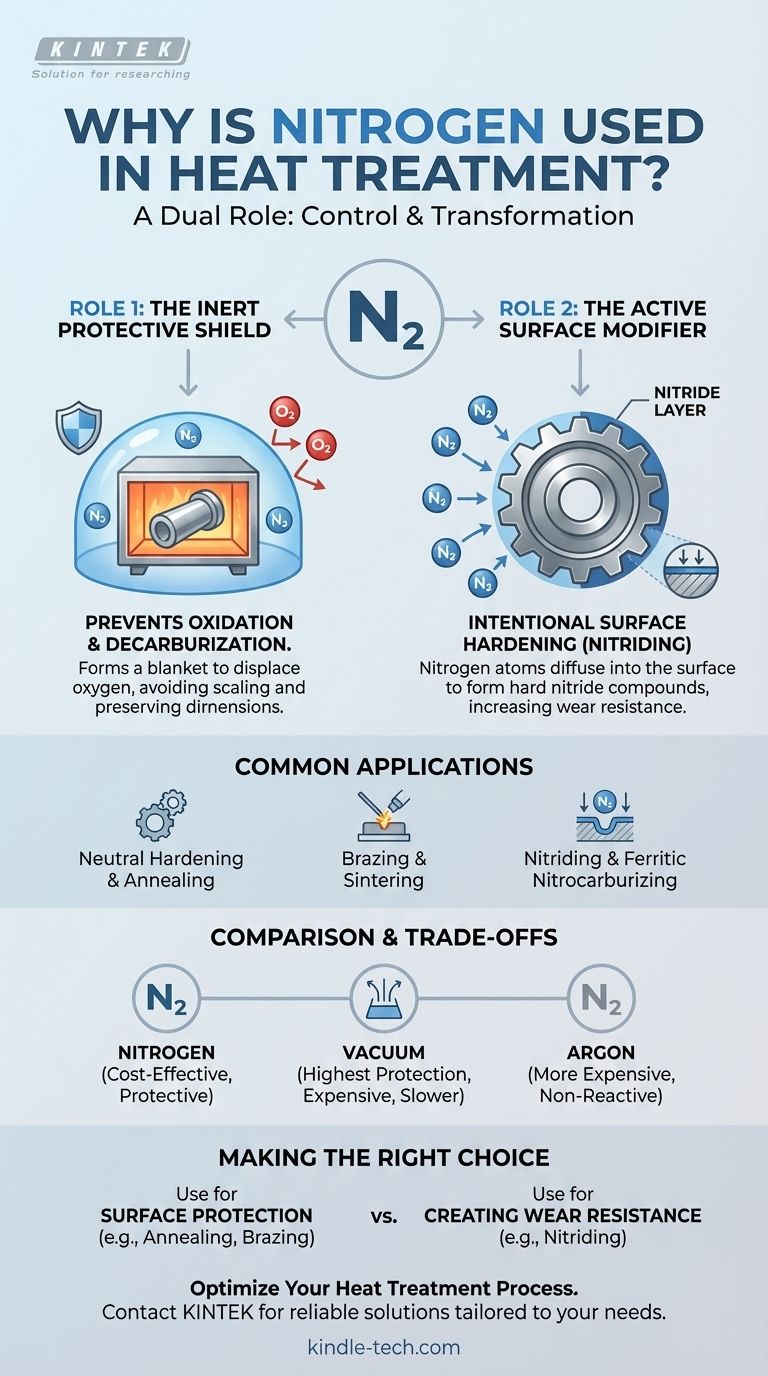

Im Kern ist die Rolle von Stickstoff bei der Wärmebehandlung eine der Kontrolle. Er wird für zwei unterschiedliche und fast gegensätzliche Zwecke verwendet. Erstens erzeugt er als Inertgas eine Schutzatmosphäre, die Metall bei hohen Temperaturen vor Sauerstoff und anderen reaktiven Elementen schützt und unerwünschte Effekte wie Zunderbildung und Entkohlung verhindert. Zweitens wird er als aktive Chemikalie in Prozessen wie dem Nitrieren verwendet, um gezielt in die Metalloberfläche zu diffundieren und eine harte, verschleißfeste Randschicht zu bilden.

In der Hochtemperaturumgebung eines Ofens ist Metall sehr anfällig für unerwünschte chemische Reaktionen. Stickstoff bietet eine kostengünstige und vielseitige Lösung, die es den Bedienern ermöglicht, diese Reaktionen entweder vollständig zu verhindern oder eine spezifische, vorteilhafte Reaktion zur Oberflächenhärtung zu erzwingen.

Die duale Natur von Stickstoff in der Wärmebehandlung

Um zu verstehen, warum Stickstoff so weit verbreitet ist, müssen Sie zunächst seine zwei Hauptfunktionen erkennen. Er kann je nach Prozessparametern entweder ein passiver Schutzschild oder ein aktiver Bestandteil sein.

Rolle 1: Das inerte Schutzschild

Bei den hohen Temperaturen, die für die Wärmebehandlung erforderlich sind, reagieren Stahl und andere Metalle leicht mit Sauerstoff in der Luft. Dieser Prozess, der Oxidation genannt wird, bildet eine spröde Zunderschicht auf der Oberfläche.

Diese Oxidation kann die Oberflächengüte eines Teils ruinieren, seine präzisen Abmessungen verändern und seine metallurgischen Eigenschaften beeinträchtigen.

Durch das Fluten des Ofens mit Stickstoff verdrängen Sie den Sauerstoff. Da Stickstoffgas (N₂) unter vielen Wärmebehandlungsbedingungen relativ inert (nicht reaktiv) ist, bildet es eine Schutzschicht um das Werkstück und verhindert das Auftreten dieser unerwünschten Reaktionen.

Rolle 2: Der aktive Oberflächenmodifikator

In einer völlig anderen Anwendung wird Stickstoff als aktives Mittel zur Einsatzhärtung in einem Prozess namens Nitrieren verwendet.

Hier werden die Bedingungen absichtlich so eingestellt, dass Stickstoffatome freigesetzt werden und direkt in die Oberfläche des Stahls diffundieren.

Diese Stickstoffatome verbinden sich mit Eisen und anderen Legierungselementen zu extrem harten Nitridverbindungen. Dies erzeugt eine harte, verschleißfeste "Randschicht" auf der Oberfläche des Bauteils, während der Kern zäh und duktil bleibt.

Gängige Anwendungen und Prozesse

Die duale Natur von Stickstoff macht ihn für eine Vielzahl von Wärmebehandlungsanwendungen unerlässlich.

Neutralhärten und Glühen

Bei Prozessen wie dem Neutralhärten, Glühen oder Spannungsarmglühen besteht das Ziel darin, die Grundeigenschaften des Metalls zu verändern, ohne seine Oberflächenchemie zu beeinflussen.

Eine Stickstoffatmosphäre ist hierfür ideal. Sie verhindert sowohl Oxidation (Sauerstoffaufnahme) als auch Entkohlung (Kohlenstoffverlust) und sorgt dafür, dass die Oberfläche des Teils sauber bleibt und seine Zusammensetzung unverändert bleibt.

Löten und Sintern

Beim Löten (Verbinden von Metallen mit einem Füllmaterial) und Sintern (Verschmelzen von Metallpulvern) dient Stickstoff oft als Trägergas.

Es bietet eine grundlegende Schutzatmosphäre, während es kleinere Mengen aktiver Gase, wie Wasserstoff, transportiert, die helfen, die Metalloberflächen zu reinigen und eine ordnungsgemäße Verbindung zu fördern.

Nitrieren und Nitrocarburieren

Dies sind die Hauptprozesse, bei denen Stickstoff als aktives Element eingesetzt wird. Durch die präzise Steuerung von Temperatur und Atmosphärenzusammensetzung können Hersteller eine sehr harte Oberfläche mit ausgezeichneter Verschleiß- und Korrosionsbeständigkeit erzielen.

Dies ist für Bauteile wie Zahnräder, Kurbelwellen und Werkzeuge, die erheblicher Reibung und Verschleiß ausgesetzt sind, sehr wünschenswert.

Die Kompromisse verstehen

Obwohl Stickstoff ein vielseitiges Arbeitspferd ist, ist er keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seinem effektiven Einsatz.

Stickstoff vs. andere Atmosphären

Im Vergleich zur einfachen Verwendung von Luft verursacht eine Stickstoffatmosphäre zusätzliche Kosten, bietet aber einen entscheidenden Schutz vor Oxidation.

Im Vergleich zu einem Vakuum ist Stickstoff im Allgemeinen billiger und ermöglicht schnellere Prozesszyklen. Ein Vakuum bietet jedoch den höchsten Schutz und ist für extrem reaktive Metalle wie Titan oder Niob notwendig.

Im Vergleich zu anderen Inertgasen wie Argon ist Stickstoff weitaus wirtschaftlicher. Argon wird nur verwendet, wenn die Gefahr besteht, dass Stickstoff mit dem spezifischen zu behandelnden Metall reagiert, selbst in einer schützenden Rolle.

Das Risiko unerwünschter Nitrierung

Selbst wenn Stickstoff als "Schutzatmosphäre" verwendet wird, kann er bei sehr hohen Temperaturen, insbesondere bei bestimmten hochchromhaltigen Edelstählen, manchmal reaktiv werden.

Dies kann zu unbeabsichtigter Nitrierung führen, die Oberflächenversprödung oder andere negative Effekte verursachen kann. Aus diesem Grund ist eine präzise mikroprozessorgesteuerte Temperatur- und Gasflussregelung in modernen Öfen entscheidend, um sicherzustellen, dass sich der Stickstoff wie beabsichtigt verhält.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung, Stickstoff zu verwenden und wie Sie ihn verwenden, hängt ausschließlich davon ab, ob Sie die Oberfläche schützen oder grundlegend verändern müssen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz und Sauberkeit liegt: Verwenden Sie eine hochreine Stickstoffatmosphäre, um Sauerstoff während Prozessen wie Glühen, Neutralhärten oder Löten zu verdrängen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, verschleißfesten Oberfläche liegt: Verwenden Sie einen Nitrierprozess, bei dem eine stickstoffreiche Atmosphäre speziell dafür ausgelegt ist, mit der Stahloberfläche zu reagieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für den allgemeinen Schutz liegt: Stickstoff ist fast immer die wirtschaftlichste und effektivste Wahl gegenüber einem vollständigen Vakuum oder teureren Inertgasen wie Argon.

Durch das Verständnis der dualen Fähigkeiten von Stickstoff können Sie ihn als präzises Werkzeug nutzen, um konsistente, qualitativ hochwertige Ergebnisse in Ihren Wärmebehandlungsprozessen zu erzielen.

Zusammenfassungstabelle:

| Rolle des Stickstoffs | Primäre Funktion | Schlüsselprozesse |

|---|---|---|

| Inertes Schutzschild | Verhindert Oxidation & Entkohlung | Neutralhärten, Glühen, Löten |

| Aktives Mittel | Erzeugt harte, verschleißfeste Oberfläche | Nitrieren, Nitrocarburieren |

Bereit, Ihren Wärmebehandlungsprozess mit Stickstoff zu optimieren?

Ob Sie Ihre Metallteile beim Glühen vor Oxidation schützen oder eine harte, verschleißfeste Oberfläche durch Nitrieren erzeugen müssen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihnen zu helfen. Als Spezialisten für Laborausrüstung und Verbrauchsmaterialien bieten wir zuverlässige Lösungen, die auf die spezifischen Wärmebehandlungsanforderungen Ihres Labors zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Stickstoffatmosphärensysteme Ihre Ergebnisse verbessern, die Effizienz steigern und konsistente, qualitativ hochwertige Ergebnisse für Ihre kritischen Komponenten gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2