Kurz gesagt: Gesenkschmieden wird für große Bauteile verwendet, weil die langsame, kontrollierte Anwendung immenser Kraft sicherstellt, dass die Verformung die gesamte Dicke des Werkstücks durchdringt. Dies erzeugt eine gleichmäßige innere Kornstruktur und mechanische Eigenschaften, was der schnelle, oberflächliche Aufprall eines Hammers in massivem Maßstab nicht erreichen kann.

Die grundlegende Herausforderung beim Schmieden großer Teile besteht nicht nur darin, die äußere Form zu erzielen, sondern auch die Integrität des Materials tief im Inneren zu gewährleisten. Das Gesenkschmieden löst dies, indem es den Hochgeschwindigkeitsaufprall eines Hammers gegen langsamen, anhaltenden Druck tauscht, der das gesamte Metallvolumen gleichmäßig bearbeitet.

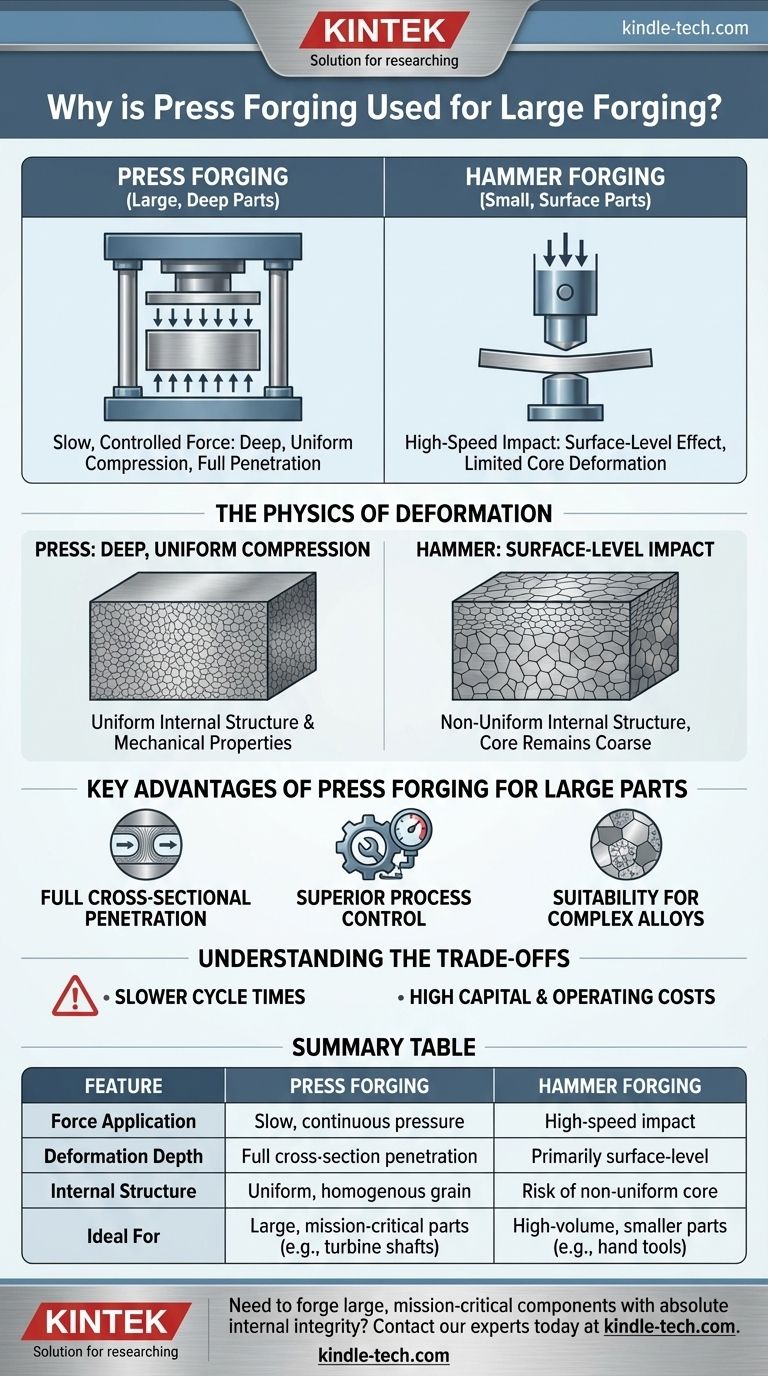

Die Physik der Verformung: Presse vs. Hammer

Um zu verstehen, warum Pressen für große Schmiedestücke überlegen sind, müssen wir zunächst untersuchen, wie die Kraft bei den beiden primären Schmiedeverfahren angewendet wird: Pressen und Hämmern.

Die Presse: Tiefe, gleichmäßige Kompression

Eine Schmiedepresse, ob hydraulisch oder mechanisch, wirkt wie ein riesiger, leistungsstarker Schraubstock. Sie übt kontinuierlichen und kontrollierten Druck auf das Werkstück aus.

Dieses langsame Quetschen ist entscheidend. Es gibt dem Metall Zeit, über seinen gesamten Querschnitt, von der Oberfläche bis zum Kern, zu fließen und sich plastisch zu verformen.

Das Ergebnis ist eine homogene Kornstruktur und eine gleichmäßige Dichte, die für die Leistung und Sicherheit hochbeanspruchter Bauteile wie Turbinenwellen oder Flugzeugfahrwerke unerlässlich ist.

Der Hammer: Oberflächennaher Aufprall

Ein Schmiedehammer arbeitet nach dem Prinzip der kinetischen Energie. Er liefert eine enorme Energiemenge in sehr kurzer Zeit durch einen Hochgeschwindigkeitsaufprall.

Für kleinere Teile ist dies sehr effektiv. Bei einem sehr großen und dicken Werkstück neigt die Aufprallenergie jedoch dazu, an der Oberfläche zu dissipieren. Sie hat nicht die Zeit oder die anhaltende Kraft, die erforderlich ist, um das Material in seinem Kern zu durchdringen und zu bearbeiten.

Dies kann eine ungleichmäßige innere Struktur erzeugen, bei der die Oberflächenkörner verfeinert sind, der Kern jedoch grob bleibt. Diese Inkonsistenz ist für kritische, großtechnische Anwendungen inakzeptabel.

Wesentliche Vorteile des Gesenkschmiedens für große Teile

Das physikalische Prinzip der Tiefenverformung verleiht dem Gesenkschmieden mehrere praktische Vorteile beim Bearbeiten massiver Bauteile.

Vollständige Querschnittsdurchdringung

Der entscheidende Vorteil ist die Fähigkeit, eine vollständige Verformung durch dicke Metallabschnitte zu erreichen. Der Hinweis auf Pressen mit Kapazitäten von bis zu 100.000 Tonnen unterstreicht die immense Kraft, die erforderlich ist, um so viel Material langsam zu bewegen.

Dies stellt sicher, dass das Endprodukt vorhersagbare und gleichmäßige mechanische Eigenschaften aufweist, wodurch interne Schwachstellen vermieden werden, die unter Last zu einem katastrophalen Versagen führen könnten.

Überragende Prozesskontrolle

Hydraulische Pressen bieten eine unübertroffene Kontrolle über Stößelgeschwindigkeit und Druck während des gesamten Hubs. Diese Präzision ist entscheidend beim Schmieden komplexer, hochwertiger Teile, bei denen Maßgenauigkeit und eine makellose innere Struktur nicht verhandelbar sind.

Eignung für komplexe Legierungen

Viele große Schmiedestücke werden aus fortschrittlichen Legierungen (wie Titan- oder Nickel-Superlegierungen) hergestellt, die empfindlich auf Temperatur und Verformungsgeschwindigkeit reagieren. Die langsame, kontrollierte Natur des Gesenkschmiedens ist ideal, um diese Materialien zu bearbeiten, ohne Risse oder andere Defekte zu verursachen.

Die Kompromisse verstehen

Obwohl für große Teile überlegen, ist das Gesenkschmieden keine Universallösung. Seine Vorteile gehen in anderen Kontexten mit klaren Nachteilen einher.

Längere Zykluszeiten

Der primäre Kompromiss ist die Geschwindigkeit. Eine Presse schmiedet bewusst und langsam, wodurch ihre Zykluszeit deutlich länger ist als die eines Hammers.

Dies macht das Gesenkschmieden für die Massenproduktion kleinerer, einfacherer Komponenten, bei denen die Geschwindigkeit ein primärer Kostentreiber ist, weniger wirtschaftlich.

Hohe Investitions- und Betriebskosten

Die Maschinen selbst sind ein wichtiger Faktor. Hydraulische Pressen, die Kräfte im Zehntausender-Tonnenbereich erzeugen können, sind monumental, komplex und extrem teuer in Bau, Installation und Wartung.

Ihr Betrieb verbraucht auch enorme Mengen an Energie, um die erforderlichen hydraulischen Drücke während des Schmiedehubs zu erzeugen und aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, eine Presse oder einen Hammer zu verwenden, hängt von der Größe des Bauteils und der erforderlichen inneren Qualität ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, missionskritischer Bauteile liegt (z. B. Flugzeugrahmen, Stromerzeugungsrotoren, große Ventilgehäuse): Gesenkschmieden ist die erforderliche Methode, um tiefe, gleichmäßige Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleinerer Teile liegt (z. B. Handwerkzeuge, Standard-Automobilkomponenten): Hammerschmieden bietet die Geschwindigkeit und Kosteneffizienz, die für die Massenproduktion erforderlich sind.

- Wenn Sie komplexe, mittelgroße Teile schmieden müssen, die mehr Kontrolle erfordern, als ein Hammer bieten kann: Eine mechanische Presse kann eine schneller wirkende Alternative zu einer hydraulischen Presse bieten und die Lücke zwischen den beiden Extremen schließen.

Letztendlich hängt die Wahl zwischen den Schmiedeverfahren davon ab, ob Ihre Priorität die absolute innere Integrität eines großen Teils oder die Produktionsgeschwindigkeit eines kleineren ist.

Zusammenfassungstabelle:

| Merkmal | Gesenkschmieden | Hammerschmieden |

|---|---|---|

| Kraftanwendung | Langsamer, kontinuierlicher Druck | Hochgeschwindigkeitsaufprall |

| Verformungstiefe | Vollständige Querschnittsdurchdringung | Primär oberflächennah |

| Innere Struktur | Gleichmäßiges, homogenes Korn | Risiko eines ungleichmäßigen Kerns |

| Ideal für | Große, missionskritische Teile (z. B. Turbinenwellen) | Volumenstarke, kleinere Teile (z. B. Handwerkzeuge) |

Müssen Sie große, missionskritische Bauteile mit absoluter innerer Integrität schmieden?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Unterstützung der Entwicklung und Qualitätskontrolle von Hochleistungs-Schmiedeteilen benötigt werden. Egal, ob Sie in der Luft- und Raumfahrt, Energie oder Schwerindustrie tätig sind, unsere Lösungen helfen sicherzustellen, dass Ihre Materialien die höchsten Standards erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Anforderungen an Schmieden und Materialprüfung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Warum ist eine Labor-Hydraulikpresse für die Pelletierung von Ca3Co4O9 unerlässlich? Optimierung des Massentransports vor dem Sintern

- Wie bereitet man Proben für die Infrarotspektroskopie vor? Beherrschen Sie Feststoff-, Flüssigkeits- & Gas-Techniken

- Wie ist eine hydraulische Presse für die Herstellung von KBr-Pellets hilfreich? Erzielen Sie eine überlegene FTIR-Probenvorbereitung

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von pelletförmigen Elektroden? Verbesserung der Festkörperleistung

- Wozu dient eine manuelle hydraulische Presse? Ein kostengünstiges Werkzeug für die Probenvorbereitung im Labor