Kurz gesagt, Sintern ist in Anwesenheit einer flüssigen Phase einfacher, weil die Flüssigkeit als Transportmedium und Schmiermittel auf atomarer Ebene wirkt. Sie ermöglicht es festen Partikeln, sich zu einer dichteren Konfiguration neu anzuordnen, löst Material von Hochdruck-Kontaktpunkten und lagert es in den Lücken zwischen den Partikeln wieder ab, wodurch die Verdichtung drastisch beschleunigt und die erforderliche Prozesstemperatur gesenkt wird.

Der grundlegende Vorteil des Flüssigphasensinterns ist seine Effizienz. Durch die Zugabe einer kleinen Menge einer Flüssigkeit, die die festen Partikel benetzt, schaffen Sie eine „Autobahn“ für den Materialtransport, die Verdichtungsprozesse ermöglicht, die im rein festen Zustand außergewöhnlich langsam und energieintensiv wären.

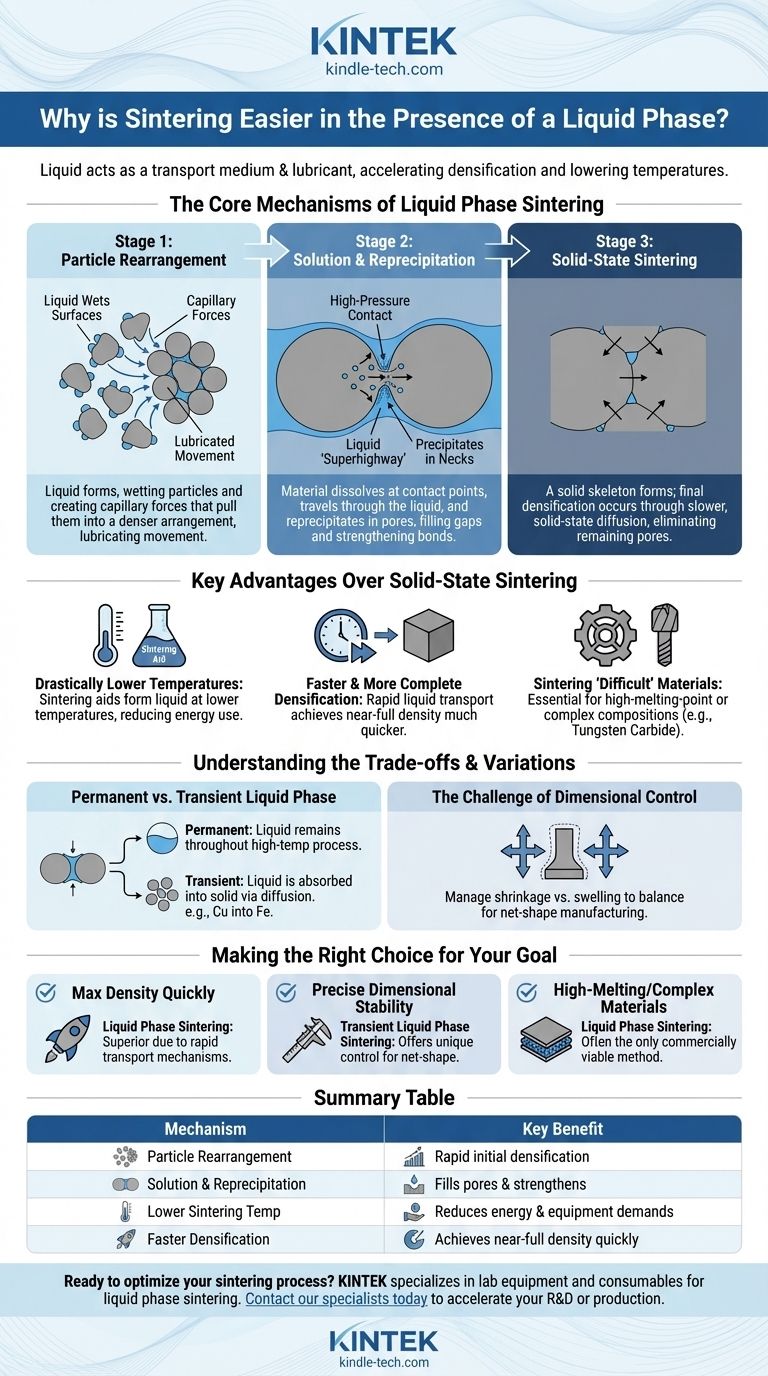

Die Kernmechanismen des Flüssigphasensinterns

Um zu verstehen, warum dieser Prozess so effektiv ist, müssen wir die Phasen aufschlüsseln, die auftreten, sobald sich die Flüssigkeit bei der Sintertemperatur bildet.

Phase 1: Partikelumlagerung

Die anfängliche Bildung einer Flüssigkeit hat eine sofortige und starke Wirkung. Die Flüssigkeit benetzt die Oberflächen der festen Pulverpartikel und erzeugt starke Kapillarkräfte.

Diese Kräfte ziehen die Partikel zusammen und schmieren im Wesentlichen deren Bewegung. Die festen Körner gleiten und packen sich zu einer viel dichteren Anordnung um, als dies mit trockenem Pulver möglich wäre, wodurch die Porosität des Materials von Anfang an erheblich reduziert wird.

Phase 2: Lösung und Wiederausscheidung

Dies ist die kritischste Phase zur Erzielung voller Dichte. Das feste Material ist in der flüssigen Phase teilweise löslich, insbesondere an den Hochdruck-Kontaktpunkten zwischen den Partikeln.

Material löst sich von diesen Kontaktpunkten und tritt in die Flüssigkeit ein. Es wandert dann über die flüssige „Autobahn“ und scheidet sich (verfestigt sich wieder) in den Niederdruckbereichen ab, insbesondere in den „Hälsen“ oder Lücken, die sich zwischen benachbarten Partikeln bilden. Dieser Prozess füllt direkt die Poren, stärkt die Bindungen zwischen den Partikeln und lässt das Bauteil schrumpfen.

Phase 3: Festphasensintern

In der letzten Phase hat sich ein festes Gerüst gebildet, und der größte Teil des Porenraums wurde eliminiert. Jede verbleibende Verdichtung erfolgt durch langsamere, festphasige Diffusionsmechanismen, ähnlich dem konventionellen Sintern, aber der Großteil der Arbeit wurde bereits von der Flüssigkeit erledigt.

Wesentliche Vorteile gegenüber dem Festphasensintern

Die oben genannten Mechanismen bieten mehrere klare, praktische Vorteile, die den Prozess aus technischer Sicht „einfacher“ machen.

Drastisch niedrigere Sintertemperaturen

Durch die Zugabe einer kleinen Menge eines Sinterhilfsmittels – eines Additivs mit einem niedrigeren Schmelzpunkt als das Primärmaterial – kann eine Flüssigkeit bei Temperaturen weit unter dem Schmelzpunkt des Hauptpulvers gebildet werden. Dies reduziert den Energieverbrauch und ermöglicht den Einsatz weniger anspruchsvoller Ofenausrüstung.

Schnellere und vollständigere Verdichtung

Der Materialtransport durch eine Flüssigkeit ist um Größenordnungen schneller als durch ein festes Gitter. Dies bedeutet, dass das Flüssigphasensintern eine nahezu vollständige Dichte in wesentlich kürzerer Zeit erreichen kann als Festphasenmethoden, was den Durchsatz und die Prozesseffizienz verbessert.

Sintern von „schwierigen“ Materialien

Der Prozess ist unerlässlich für Materialien, die konventionell sehr schwer zu sintern sind. Dazu gehören Materialien mit extrem hohen Schmelzpunkten (wie Wolframkarbid) oder komplexe Multimaterialzusammensetzungen, bei denen die Festphasendiffusion ineffektiv ist.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist das Flüssigphasensintern keine Universallösung und erfordert eine sorgfältige Kontrolle.

Permanente vs. transiente flüssige Phase

Es gibt zwei primäre Modi. Beim permanenten Flüssigphasensintern ist während des Hochtemperaturanteils des Prozesses eine Flüssigkeit vorhanden.

Beim transienten Flüssigphasensintern bildet sich die Flüssigkeit zunächst, wird dann aber durch Diffusion in die festen Partikel aufgenommen. Ein klassisches Beispiel ist die Zugabe von Kupferpulver zu Eisen. Das Kupfer schmilzt, erleichtert die Umlagerung und diffundiert dann in das Eisen, wodurch eine Mischkristallverfestigung erreicht wird.

Die Herausforderung der Dimensionskontrolle

Der Materialtransport und die Verdichtung, die dem Prozess eigen sind, führen dazu, dass das Teil schrumpft. Einige Systeme, wie das Eisen-Kupfer-Beispiel, können jedoch auch eine Schwellung verursachen, wenn die Flüssigkeit in den Feststoff diffundiert.

Dieser Effekt kann eine Herausforderung bei der Handhabung sein, aber er kann auch geschickt manipuliert werden. Durch sorgfältige Auswahl der Zusammensetzung können Ingenieure die natürliche Schrumpfung mit dieser Schwellung ausgleichen, um Teile mit nahezu keiner Dimensionsänderung während des Sinterns herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Sinteransatzes hängt vollständig von Ihrem Materialsystem und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erzielung maximaler Dichte liegt: Flüssigphasensintern ist aufgrund seiner schnellen Materialtransportmechanismen fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Dimensionsstabilität liegt: Transientes Flüssigphasensintern bietet eine einzigartige Kontrolle, die es Ihnen ermöglicht, Schrumpfung und Schwellung für die endkonturnahe Fertigung auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochschmelzenden oder komplexen Materialien liegt: Flüssigphasensintern ist oft die einzige kommerziell praktikable Methode, um die erforderliche Dichte und Eigenschaften zu erreichen.

Letztendlich verwandelt die Verwendung einer flüssigen Phase das Sintern von einem langsamen, festphasigen Kriechen in einen schnellen, hochwirksamen Herstellungsprozess.

Zusammenfassungstabelle:

| Mechanismus | Hauptvorteil |

|---|---|

| Partikelumlagerung | Schnelle anfängliche Verdichtung durch Kapillarkräfte. |

| Lösung & Wiederausscheidung | Füllt Poren und stärkt Bindungen schnell. |

| Niedrigere Sintertemperatur | Reduziert Energieverbrauch und Geräteanforderungen. |

| Schnellere Verdichtung | Erreicht nahezu volle Dichte in kürzerer Zeit. |

Bereit, Ihren Sinterprozess zu optimieren?

Flüssigphasensintern ist eine leistungsstarke Technik zur Herstellung hochdichter Komponenten aus schwer zu sinternden Materialien wie Wolframkarbid oder komplexen Multimaterialzusammensetzungen. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Beherrschung dieses Prozesses erforderlich sind, von Öfen, die exakte thermische Profile aufrechterhalten, bis hin zu den richtigen Sinterhilfsmitteln.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Einrichtung, um die Vorteile des Flüssigphasensinterns zu nutzen – ob Ihr Ziel maximale Dichte, präzise Dimensionskontrolle oder die Verarbeitung anspruchsvoller Materialien ist.

Kontaktieren Sie noch heute unsere Sinter-Spezialisten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre Forschung und Entwicklung oder Produktion beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Arten der Pyrolyse gibt es? Langsame vs. schnelle Pyrolyse erklärt

- Was ist ein Nachteil von Biomasse? Die hohen Umwelt- und Wirtschaftskosten

- Was ist Sputter-Beschichtung bei der SEM-Probenpräparation? Beseitigen Sie Aufladung für scharfe, stabile Bilder

- Sind Holzpellets Biomasse? Die erneuerbare Kraft, die moderne Heizsysteme antreibt, verstehen

- Bei welcher Temperatur wird THC geschädigt? Der präzise Leitfaden zur Erhaltung der Potenz

- Welche drei Faktoren verursachen das Schmelzen? Temperatur, Druck und Verunreinigungen verstehen

- Warum wird ein Ultraschall-Dispergiergerät für Kohlenflugasche-Zeolith verwendet? Überlegene Homogenisierung im Nanomaßstab erzielen

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Wählen Sie das richtige Werkzeug für Ihre Produktion