Das Vorsintern ist bei einigen Metallen erforderlich als kritischer vorbereitender Schritt, um Zusätze wie Schmiermittel oder Bindemittel zu entfernen und dem zerbrechlichen „grünen“ Formteil eine anfängliche Festigkeit zu verleihen. Dieser bei niedrigerer Temperatur durchgeführte Heizzyklus stellt sicher, dass das Teil vor dem endgültigen Hochtemperatursintern gehandhabt oder bearbeitet werden kann, und verhindert Defekte wie Risse oder Blasenbildung, die sonst auftreten würden.

Der Hauptzweck des Vorsinterns besteht nicht darin, die endgültige Dichte oder Festigkeit eines Teils zu erreichen, sondern die Prozesskontrolle zu gewährleisten. Es reinigt und stabilisiert das Pulvermetallformteil und ebnet den Weg für eine erfolgreichere und vorhersehbarere End-Sinterstufe.

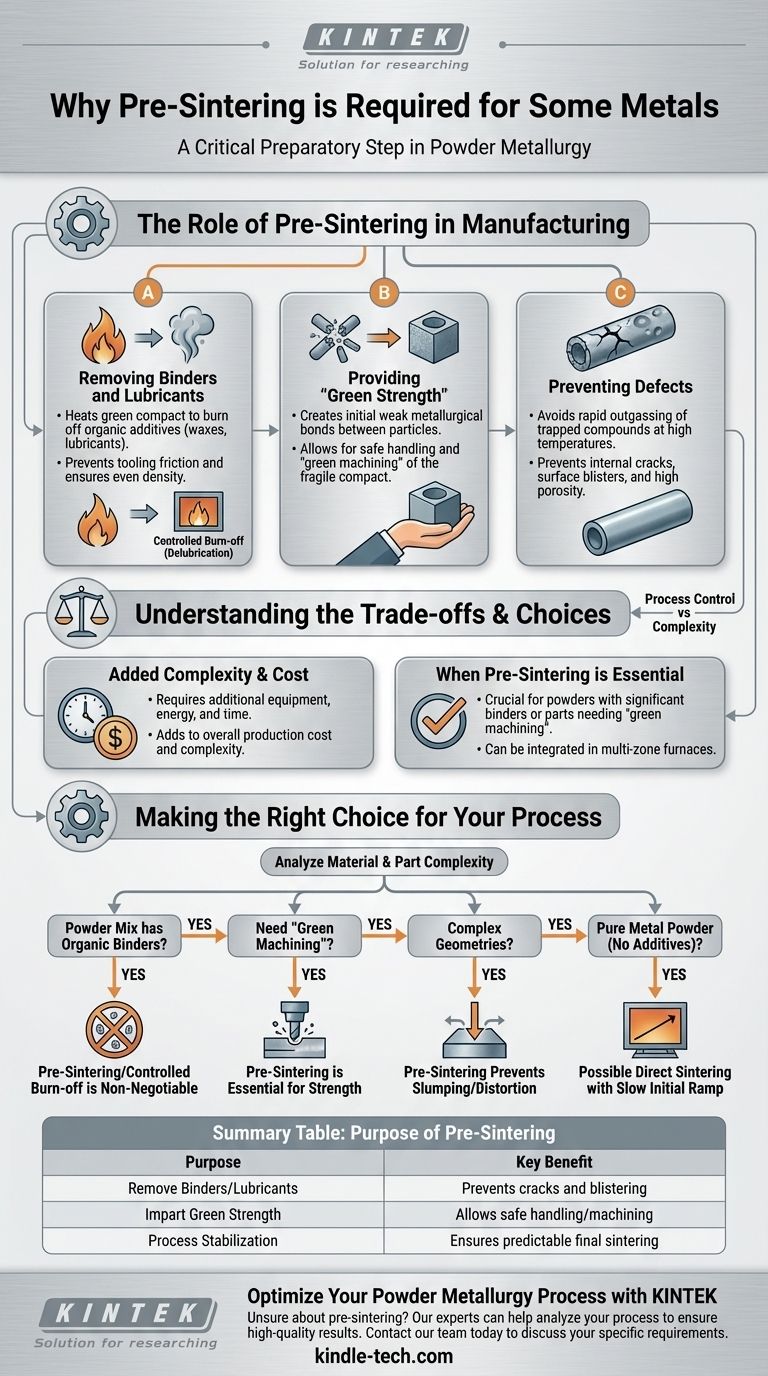

Die Rolle des Vorsinterns bei der Herstellung

Das Vorsintern, manchmal auch als „Ausbrenn“- oder „Entschmierungs“-Zyklus bezeichnet, ist ein thermischer Zwischenprozess. Er findet statt, nachdem ein Metallpulver in Form gepresst wurde (das Grünteil), aber bevor das Hauptsintern bei hoher Temperatur stattfindet, das die Partikel miteinander verbindet.

Entfernen von Bindemitteln und Schmiermitteln

In der Pulvermetallurgie werden organische Materialien wie Wachse oft mit dem Metallpulver vermischt. Diese Schmiermittel reduzieren die Reibung während des Verdichtungsstadiums, schützen die Werkzeuge und gewährleisten eine gleichmäßige Dichte.

Diese Zusätze müssen vor dem Endsintern vollständig entfernt werden. Beim Vorsintern wird das Teil auf eine Temperatur erhitzt, die hoch genug ist, um diese organischen Verbindungen auszubrennen, aber niedrig genug, um eine signifikante Verdichtung zu vermeiden.

Bereitstellung von „Grünfestigkeit“

Ein neu gepresstes Teil oder Grünteil ist extrem zerbrechlich und kann mit einem Stück Kreide verglichen werden. Es kann beim Anfassen leicht zerbröseln oder brechen.

Das Vorsintern erzeugt anfängliche, schwache metallurgische Bindungen zwischen den Metallpartikeln. Dies verleiht gerade genug Festigkeit – bekannt als „Grünfestigkeit“ –, um den sicheren Transport, die Handhabung oder sogar die Bearbeitung des Teils vor dem Endsintern zu ermöglichen.

Verhinderung von Defekten im Endteil

Das direkte Erhitzen eines Grünteils auf die hohe Endsinters-Temperatur wäre katastrophal. Die eingeschlossenen Schmiermittel und Bindemittel würden schnell und heftig verdampfen.

Diese schnelle Entgasung kann eine Vielzahl von Defekten verursachen, darunter innere Risse, Oberflächenblasen und eine hohe Porosität. Ein kontrollierter Vorsinterzyklus bei niedrigerer Temperatur ermöglicht es diesen Verbindungen, langsam auszubrennen, wodurch die strukturelle Integrität des Teils erhalten bleibt.

Verständnis der Kompromisse

Obwohl das Vorsintern vorteilhaft ist, stellt es einen zusätzlichen Fertigungsschritt dar, der eigene Überlegungen mit sich bringt. Es ist nicht universell für jede Anwendung der Pulvermetallurgie erforderlich.

Zusätzliche Prozesskomplexität und Kosten

Ein separater Vorschritt erfordert zusätzliche Ausrüstung, Energie und Zeit. Dies erhöht die Gesamtkosten und die Komplexität der Produktionslinie.

Wann Vorsintern unerlässlich ist

Die Notwendigkeit des Vorsinterns wird durch das Material und die Komplexität des Teils bestimmt. Es ist am wichtigsten für Teile, die aus Pulvermischungen mit einem erheblichen Anteil an organischen Bindemitteln hergestellt werden, oder für solche, die eine „Grünbearbeitung“ erfordern – also die Formgebung des Teils, bevor es vollständig ausgehärtet ist.

Integration der Schritte

In einigen modernen Öfen können das Vorsintern und das Endsintern in einem einzigen, kontinuierlichen Prozess erfolgen. Der Ofen ist mit unterschiedlichen Temperaturzonen ausgestattet, die ein sorgfältig kontrolliertes Aufheizen ermöglichen, wobei das Teil bei der Ausbrenntemperatur gehalten wird, bevor es in die Hochtemperatur-Sinterzone übergeht.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein separater Vorschritt implementiert werden soll, hängt vollständig von Ihrem Material, der Komplexität des Teils und den Anforderungen an die Endqualität ab.

- Wenn Ihre Pulvermischung organische Bindemittel oder Schmiermittel enthält: Ein Vorsinter- oder kontrollierter Ausbrennzyklus ist unerlässlich, um Defekte zu vermeiden.

- Wenn Sie eine „Grünbearbeitung“ durchführen müssen: Vorsintern ist notwendig, um die erforderliche Festigkeit für die Bearbeitung des Teils zu gewährleisten, ohne dass es zerbröselt.

- Wenn Sie mit komplexen Geometrien arbeiten: Vorsintern kann genügend Stabilität verleihen, um ein Einsinken oder Verziehen zu verhindern, bevor die vollständige Verdichtung eintritt.

- Wenn Sie ein reines Metallpulver ohne Zusätze verwenden: Sie können möglicherweise direkt mit dem Sintern fortfahren und einen einzigen thermischen Zyklus mit einem langsamen anfänglichen Temperaturanstieg verwenden.

Letztendlich ist das Vorsintern eine strategische Investition in die Prozesskontrolle, die die Integrität und Qualität des endgültigen gesinterten Bauteils gewährleistet.

Zusammenfassungstabelle:

| Zweck des Vorsinterns | Hauptvorteil |

|---|---|

| Entfernen von Bindemitteln/Schmiermitteln | Verhindert Risse und Blasenbildung während des Endsinterns |

| Vermittlung von Grünfestigkeit | Ermöglicht sichere Handhabung und Bearbeitung zerbrechlicher Formteile |

| Prozessstabilisierung | Gewährleistet eine vorhersehbare und erfolgreiche End-Sinterstufe |

Optimieren Sie Ihren Pulvermetallurgieprozess mit KINTEK

Sie sind sich nicht sicher, ob Ihre Metallteile einen Vorschritt benötigen? Unsere Experten helfen Ihnen bei der Analyse Ihres Materials und Prozesses, um kostspielige Fehler zu vermeiden und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die thermischen Prozesslösungen, die Sie für ein erfolgreiches Sintern benötigen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an die Pulvermetallurgie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess