Überblick über die CVD-Technologie

Einführung in CVD-Beschichtungen

CVD-Beschichtungen (Chemical Vapor Deposition) sind ein hochentwickeltes Verfahren zum Aufbringen einer dünnen, haltbaren Materialschicht auf ein Substrat durch einen chemischen Prozess. Diese Technik wird aufgrund ihrer Umweltfreundlichkeit und außergewöhnlichen Haltbarkeit in zahlreichen Industriezweigen und bei verschiedenen Konsumgütern eingesetzt.

CVD-Beschichtungen entstehen durch die Abscheidung von verdampften Vorläufermolekülen, die zu einem festen Film reagieren. Dieses Verfahren bietet eine Reihe von Vorteilen, u. a. eine hervorragende gleichmäßige Abdeckung, eine genaue Kontrolle der Schichtdicke und die Möglichkeit, komplexe Formen und Innenflächen zu beschichten. Die daraus resultierenden Beschichtungen können die Eigenschaften des Substrats verbessern, z. B. Verschleißfestigkeit, Korrosionsbeständigkeit, thermische Stabilität und elektrische Leitfähigkeit.

In der Industrie werden CVD-beschichtete Werkzeuge wie Schneidwerkzeuge, Bohrer, Schaftfräser und Wendeschneidplatten aufgrund ihrer verbesserten Verschleißfestigkeit, Hitzebeständigkeit und allgemeinen Zerspanungsleistung in großem Umfang eingesetzt. Die Vielseitigkeit und die Leistungsvorteile von CVD-Beschichtungen machen sie für Hochpräzisionsanwendungen unverzichtbar, die von Werkzeugmaschinen bis hin zu analytischen Instrumenten reichen.

Darüber hinaus zeichnen sich CVD-Beschichtungen durch ihre Umweltfreundlichkeit aus, da sie keine gefährlichen Nebenprodukte erzeugen und recycelbar sind, was den modernen Nachhaltigkeitszielen entspricht. Diese Kombination aus Leistung und Umweltvorteilen macht CVD-Beschichtungen zu einer führenden Technologie im Bereich der Oberflächentechnik.

Grundsätze der CVD

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein hochentwickeltes Verfahren, bei dem ein flüchtiges Vorläufergas in eine beheizte Kammer unter Vakuumbedingungen eingeleitet wird. Bei diesem Verfahren wird die Wärmeenergie in der Kammer genutzt, um eine chemische Reaktion oder Zersetzung des Vorläufergases einzuleiten und es in das gewünschte Beschichtungsmaterial umzuwandeln. Das entstandene Material haftet dann an der Oberfläche des Substrats und bildet eine gleichmäßige und dauerhafte Schicht.

Der Prozess wird genauestens kontrolliert, um sicherzustellen, dass der Beschichtungsstoff die gesamte Oberfläche des Substrats gleichmäßig bedeckt, einschließlich komplizierter Details wie Gewinde, Sacklöcher und Innenflächen. Diese flächendeckende Beschichtung ist ein Markenzeichen von CVD und macht es besonders vorteilhaft für Anwendungen, die Präzision und Komplexität erfordern.

Der Schlüssel zur Effektivität von CVD ist die präzise Steuerung von Temperatur und Druck in der Kammer. Die Hochtemperaturumgebung fördert die notwendigen chemischen Reaktionen, während die Vakuumeinstellung dazu beiträgt, Verunreinigungen zu beseitigen und eine saubere Oberfläche für den Abscheidungsprozess zu gewährleisten. Dieser doppelte Kontrollmechanismus verbessert nicht nur die Qualität der Beschichtung, sondern gewährleistet auch ihre Haftung auf dem Substrat, was zu einer robusten und dauerhaften Verbindung führt.

Zusammenfassend lässt sich sagen, dass das CVD-Verfahren auf den grundlegenden Prinzipien chemischer Reaktionen und thermischer Zersetzung beruht und die Kraft von Wärme und Vakuum nutzt, um hochwertige, dauerhafte Beschichtungen auf einer Vielzahl von Substraten zu erzeugen.

Merkmale und Vorteile von CVD-Beschichtungen

Prozessmerkmale

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) erfolgt in einer Hochtemperaturumgebung, die in der Regel im Vakuum durchgeführt wird, um Störungen durch atmosphärische Gase zu minimieren. Diese Methode erfordert eine sorgfältige Vorbereitung der Teileoberfläche, um sicherzustellen, dass alle Verunreinigungen gründlich entfernt werden, bevor der Beschichtungsprozess beginnt. Die Hochtemperaturbedingungen erleichtern die chemischen Reaktionen, die für die Abscheidung des Beschichtungsmaterials erforderlich sind, das durch eine Reihe komplexer chemischer Prozesse auf dem Substrat haftet.

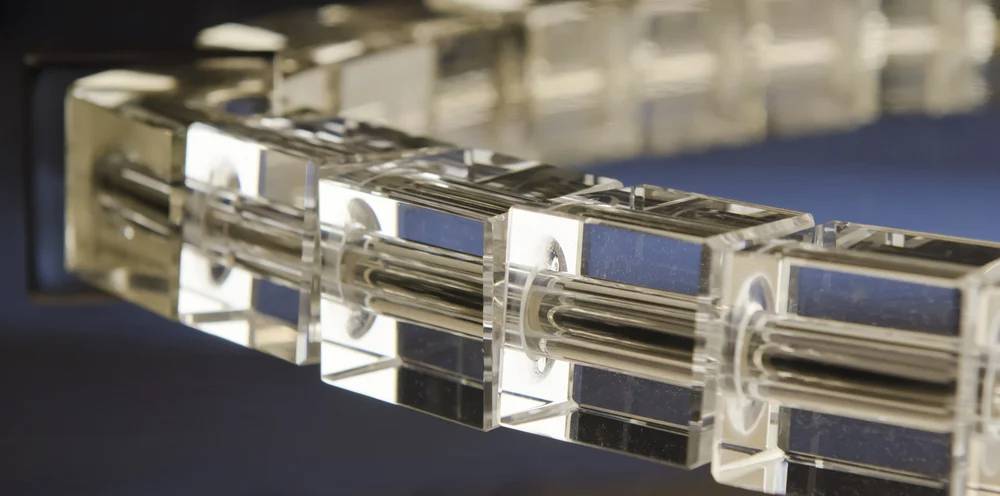

Eines der herausragenden Merkmale des CVD-Verfahrens ist die Fähigkeit, alle Bereiche des Bauteils gleichmäßig zu beschichten, einschließlich komplizierter Details wie Gewinde, Sacklöcher und Innenflächen. Diese flächendeckende Beschichtung wird durch die kontrollierte Diffusion reaktiver Gase in der Vakuumkammer erreicht, die es dem Beschichtungsmaterial ermöglicht, selbst die unzugänglichsten Bereiche des Bauteils zu erreichen und dort zu haften. Die Vakuumumgebung steigert nicht nur die Effizienz des Beschichtungsprozesses, sondern gewährleistet auch eine hochwertige, gleichmäßige Oberfläche.

Die Prozessmerkmale des CVD-Verfahrens werden noch dadurch unterstrichen, dass Temperatur und Druck in der Reaktionskammer präzise gesteuert werden müssen. Diese Parameter sind entscheidend für die erfolgreiche Abscheidung des Beschichtungsmaterials, da sie die Geschwindigkeit der chemischen Reaktionen und die Gleichmäßigkeit der Beschichtung beeinflussen. Durch die Einhaltung dieser Bedingungen können mit CVD Beschichtungen mit außergewöhnlicher Haltbarkeit und Haftung erzeugt werden, was sie zu einer bevorzugten Methode für Anwendungen macht, die eine hochleistungsfähige Oberflächenbehandlung erfordern.

Vorteile von CVD-Beschichtungen

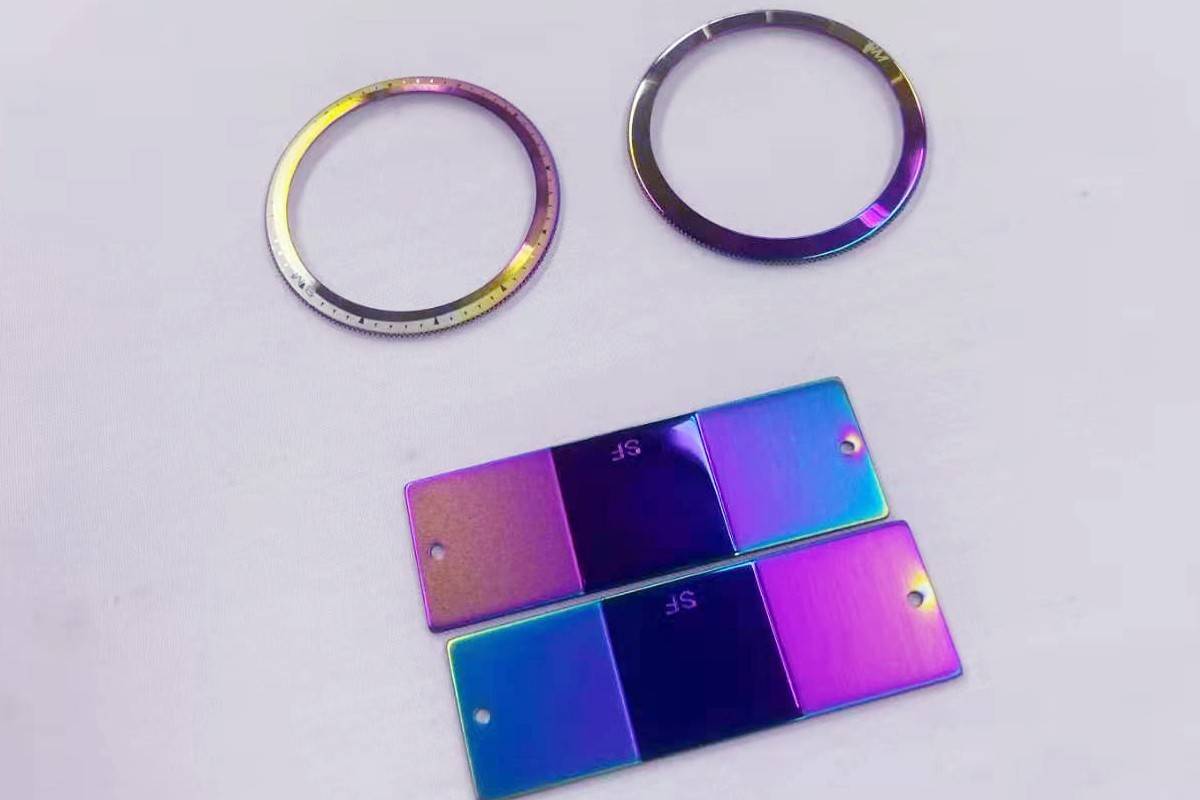

CVD-Beschichtungen (Chemical Vapor Deposition) bieten eine unvergleichliche Vielseitigkeit, die sie für eine Vielzahl von Substraten geeignet macht. Zu diesen Substraten gehören nicht nur herkömmliche Werkstoffe wie Keramik, Glas, Metalle und Legierungen, sondern auch Polymere, wodurch sich das Spektrum der möglichen Anwendungen erweitert. Die Fähigkeit, präzise und komplexe Oberflächen zu beschichten, sorgt dafür, dass auch komplizierte Bauteile von den CVD-Schutzschichten profitieren können.

Eines der herausragenden Merkmale von CVD-Beschichtungen ist ihre Widerstandsfähigkeit gegenüber Temperaturschwankungen. Diese Eigenschaft ist besonders vorteilhaft in Branchen, in denen thermische Stabilität von entscheidender Bedeutung ist, wie z. B. in der Luft- und Raumfahrt und im Automobilsektor. Die Beschichtungen haften nicht nur gut unter extremen Bedingungen, sondern behalten auch ihre Integrität, was einen lang anhaltenden Schutz und Funktionalität gewährleistet.

Darüber hinaus zeichnen sich CVD-Beschichtungen durch eine hohe Verschleißfestigkeit aus, die die Reibung deutlich verringert und so die Lebensdauer von Werkzeugen und Bauteilen verlängert. Diese Verbesserung führt zu erheblichen Kosteneinsparungen und steigert die Gesamtproduktivität. Bei der Herstellung von Vollhartmetallwerkzeugen wie Schaftfräsern, Bohrern und Reibahlen beispielsweise verbessern CVD-Beschichtungen die Leistung und verlängern die Lebensdauer der Werkzeuge, was sie bei Zerspanungsvorgängen unverzichtbar macht.

Neben der Verschleißfestigkeit bieten CVD-Beschichtungen auch eine hervorragende chemische Beständigkeit. Diese Eigenschaft ist in Umgebungen, in denen die Substrate korrosiven Substanzen ausgesetzt sind, von entscheidender Bedeutung. Indem sie das darunter liegende Material vor chemischen Angriffen schützen, gewährleisten CVD-Beschichtungen die Langlebigkeit und Zuverlässigkeit der beschichteten Komponenten. Dies ist besonders vorteilhaft in Branchen wie der chemischen Verarbeitung und der Medizintechnik, wo die Exposition gegenüber aggressiven Substanzen ein häufiges Problem darstellt.

CVD-Beschichtungen finden auch bei Umform- und Stanzwerkzeugen eine wichtige Anwendung. Durch die Erhöhung der Oberflächenhärte und der Verschleißfestigkeit können diese Beschichtungen Werkzeuge wie Stempel und Matrizen dem hohen Druck und den abrasiven Kräften standhalten, die bei diesen Verfahren auftreten. Dadurch wird nicht nur die Wahrscheinlichkeit eines vorzeitigen Werkzeugausfalls verringert, sondern auch die Notwendigkeit eines häufigen Austauschs minimiert, was wiederum zur betrieblichen Effizienz und Kostensenkung beiträgt.

Beschränkungen und Herausforderungen von CVD

CVD-Beschichtungsdefekte

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist eine hochentwickelte Beschichtungstechnologie, die hohe Reaktionstemperaturen von oft über 1000 °C erfordert. Dies stellt eine große Herausforderung dar, insbesondere im Hinblick auf die Maskierung bestimmter Bereiche während des Beschichtungsprozesses. Die Notwendigkeit, bestimmte Bereiche vom Beschichtungsmaterial zu isolieren, kann komplex und ineffizient sein und zu potenziellen Defekten führen, wenn sie nicht sorgfältig gehandhabt werden.

Außerdem wird der Prozess durch die physikalischen Grenzen der Reaktionskammer eingeschränkt. Die Kapazität der Kammer bestimmt, wie viele Komponenten gleichzeitig beschichtet werden können, was den Durchsatz und die Skalierbarkeit einschränken kann. Darüber hinaus wird das Verfahren durch den Bedarf an Spezialausrüstung noch komplexer, was sowohl die anfänglichen Investitions- als auch die laufenden Betriebskosten in die Höhe treibt.

| Herausforderung | Auswirkungen |

|---|---|

| Hohe Reaktionstemperaturen | Erfordert robuste Anlagen und kann die Auswahl an Substratmaterialien einschränken. |

| Maskierung bestimmter Bereiche | Schwierigkeit, eine präzise Beschichtungskontrolle zu erreichen. |

| Kapazität der Reaktionskammer | Begrenzt Chargengröße und Durchsatz. |

| Spezialisierte Ausrüstung | Erhöht die Kapital- und Betriebskosten. |

Trotz dieser Herausforderungen bleibt CVD eine wichtige Technologie für Branchen, die Hochleistungsbeschichtungen benötigen, wie z. B. die Luft- und Raumfahrt und die Halbleiterherstellung. Kontinuierliche Fortschritte in der Prozesssteuerung und im Anlagendesign zielen darauf ab, diese Einschränkungen abzumildern und sicherzustellen, dass CVD weiterhin die überlegenen Beschichtungen liefern kann, die für moderne Anwendungen benötigt werden.

Vorrichtungsdesign und Prozesskontrolle

Vorrichtungen spielen eine zentrale Rolle im CVD-Verfahren (Chemical Vapor Deposition), da sie das Rückgrat für die Aufrechterhaltung der Teileintegrität und die Gewährleistung einer gleichmäßigen Beschichtung bilden. Diese Spezialwerkzeuge sind so konzipiert, dass sie die Teile sicher in ihrer Position halten und so jede Bewegung verhindern, die zu Schäden oder uneinheitlichen Beschichtungsergebnissen führen könnte. Das Hauptziel des Vorrichtungsdesigns besteht darin, eine stabile Umgebung zu schaffen, in der die Teile den CVD-Prozess durchlaufen können, ohne ihre strukturelle Integrität oder die Qualität der Beschichtung zu beeinträchtigen.

Hauptziele der Vorrichtungskonstruktion

-

Vorbeugung von Teilebeschädigungen: Eines der wichtigsten Ziele der Vorrichtungskonstruktion ist der Schutz der Teile vor möglichen Schäden während des CVD-Prozesses. Dazu muss sichergestellt werden, dass die Vorrichtung das Teil sicher halten kann, ohne Verformungen oder Kratzer zu verursachen, die die Qualität des Endprodukts beeinträchtigen könnten.

-

Sicherstellung einer gleichmäßigen Beschichtung: Konsistenz ist bei der CVD-Beschichtung das A und O. Die Vorrichtungen sind so konstruiert, dass sie eine gleichmäßige Oberfläche für den Beschichtungsprozess bieten und sicherstellen, dass jedes Teil eine gleichmäßige und konsistente Materialschicht erhält. Diese Gleichmäßigkeit ist entscheidend für die Leistung und Haltbarkeit des Endprodukts.

-

Verbesserung der Qualität der Oberflächenbehandlung: Die Konstruktion der Vorrichtung ist auch darauf ausgerichtet, die Gesamtqualität der Oberflächenbehandlung zu verbessern. Durch die Bereitstellung einer stabilen und kontrollierten Umgebung tragen die Vorrichtungen dazu bei, eine hochwertige Oberfläche zu erzielen, die den Industriestandards und den Erwartungen der Kunden entspricht.

-

Minimierung von Prozessabweichungen: Prozessabweichungen können das Ergebnis des CVD-Prozesses erheblich beeinträchtigen. Vorrichtungen sind so konzipiert, dass sie diese Abweichungen minimieren, indem sie für jedes Teil eine einheitliche und wiederholbare Einrichtung bieten. Diese Konsistenz trägt dazu bei, die Qualität und Zuverlässigkeit des Beschichtungsprozesses zu erhalten.

Die Bedeutung der Prozesskontrolle

Eine wirksame Prozesskontrolle ist ein weiterer wichtiger Aspekt, der die Konstruktion von Vorrichtungen ergänzt. Die Prozesssteuerung umfasst die Überwachung und Einstellung verschiedener Parameter wie Temperatur, Druck und Gasfluss, um einen reibungslosen und effizienten Ablauf des CVD-Prozesses zu gewährleisten. Durch eine genaue Kontrolle dieser Variablen können die Hersteller gleichbleibende Ergebnisse erzielen und das Risiko von Fehlern minimieren.

Zusammenfassend lässt sich sagen, dass die Konstruktion von Vorrichtungen und die Steuerung des CVD-Prozesses voneinander abhängige Aspekte sind, die zusammen die erfolgreiche Aufbringung hochwertiger Beschichtungen gewährleisten. Durch eine sorgfältige Konstruktion der Vorrichtungen und eine strenge Prozesskontrolle können die Hersteller die gewünschten Ergebnisse erzielen und die Leistung und Langlebigkeit der beschichteten Teile verbessern.

Faktoren, die die Qualität von CVD-Beschichtungen beeinflussen

Oberfläche und strukturelle Faktoren

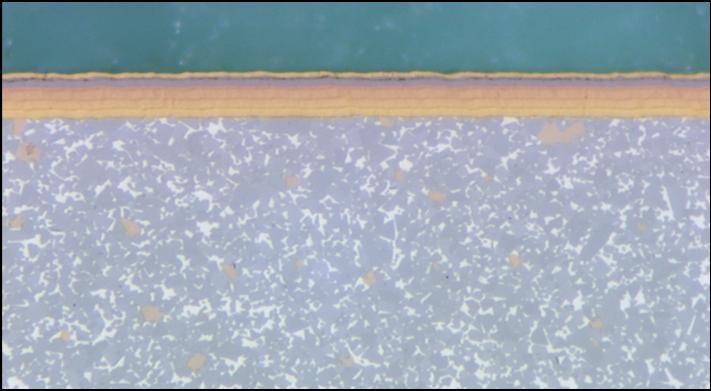

Faktoren wie die Oberflächenrauheit des Bauteils, die Bauteilstruktur und die Oberflächenbeschaffenheit des Substrats haben einen erheblichen Einfluss auf die Gleichmäßigkeit und Qualität der CVD-Beschichtung (Chemical Vapor Deposition). Die Oberflächenrauheit des Bauteils kann Mikroumgebungen schaffen, in denen das Beschichtungsmaterial möglicherweise nicht gleichmäßig haftet, was zu ungleichmäßigen Schichten führt. Darüber hinaus kann die strukturelle Komplexität des Bauteils, einschließlich Merkmalen wie Gewinden, Sacklöchern und Innenflächen, das Erreichen einer vollständigen Beschichtung erschweren.

Außerdem spielt der Zustand der Substratoberfläche eine entscheidende Rolle. Jegliche Verunreinigungen oder Unregelmäßigkeiten auf dem Substrat können den Klebeprozess behindern, was zu einer schlechten Haftung der Beschichtung und der Gesamtqualität führt. Vorbehandlungsprozesse wie Reinigung und Oberflächenvorbereitung sind unerlässlich, um sicherzustellen, dass das Substrat frei von Verunreinigungen ist und die notwendigen Oberflächeneigenschaften aufweist, um eine optimale Beschichtung zu ermöglichen.

Zusammenfassend lässt sich sagen, dass das Zusammenspiel von Oberflächenrauhigkeit, Bauteilstruktur und Substratbeschaffenheit entscheidend für den Erfolg des CVD-Beschichtungsprozesses ist. Die Berücksichtigung dieser Faktoren durch eine sorgfältige Oberflächenvorbereitung und eine sorgfältige Berücksichtigung des Teiledesigns kann zu gleichmäßigeren und hochwertigeren Beschichtungen führen.

Reaktionsgeschwindigkeit der Beschichtung

Das Gleichgewicht zwischen Zeit, Kosten und Schichtdickenschwankungen ist bei der chemischen Gasphasenabscheidung (CVD) entscheidend. Die Optimierung dieser Faktoren gewährleistet die Leistungsfähigkeit der Beschichtung, ohne die Kosten- und Zeiteffizienz zu beeinträchtigen. Die Reaktionsgeschwindigkeit bei der CVD wird von mehreren Parametern beeinflusst, darunter Temperatur, Druck und die Konzentration der Vorläufergase. Jede dieser Variablen spielt eine wichtige Rolle bei der Bestimmung der endgültigen Qualität und Gleichmäßigkeit der Beschichtung.

Die Temperatur ist ein kritischer Faktor, da sie die Geschwindigkeit der chemischen Reaktionen direkt beeinflusst. Höhere Temperaturen beschleunigen im Allgemeinen die Reaktion, was zu schnelleren Abscheidungsraten führt. Zu hohe Temperaturen können jedoch auch zu einer thermischen Zersetzung des Substrats oder des Beschichtungsmaterials führen und damit die Qualität beeinträchtigen. Umgekehrt können niedrigere Temperaturen die Reaktion verlangsamen, was die für den Prozess benötigte Zeit verlängert und die Kosten in die Höhe treiben kann.

Auch der Druck in der Reaktionskammer wirkt sich auf die Reaktionsgeschwindigkeit aus. Niedrige Drücke können die mittlere freie Weglänge der Gasmoleküle erhöhen, was effizientere Reaktionen ermöglicht und zu gleichmäßigeren Beschichtungen führt. Die Aufrechterhaltung eines niedrigen Drucks erfordert jedoch eine hochentwickelte Ausrüstung und kann die Betriebskosten erhöhen.

Die Konzentration der Vorläufergase ist eine weitere Schlüsselvariable. Höhere Konzentrationen von Reaktanten können die Reaktionsgeschwindigkeit erhöhen, müssen aber sorgfältig kontrolliert werden, um die Bildung unerwünschter Nebenprodukte oder Defekte in der Beschichtung zu verhindern. Eine genaue Kontrolle dieser Konzentrationen ist für die Erzielung der gewünschten Beschichtungseigenschaften unerlässlich.

Zusammenfassend lässt sich sagen, dass das Erreichen einer optimalen Beschichtungsreaktionsrate ein empfindliches Gleichgewicht von Temperatur, Druck und Vorläufergaskonzentration erfordert. Dieses Gleichgewicht stellt sicher, dass das CVD-Verfahren sowohl effizient als auch effektiv ist und qualitativ hochwertige Beschichtungen liefert, die den Leistungsanforderungen entsprechen, ohne unnötige Kosten oder Zeitverzögerungen zu verursachen.

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Ähnliche Artikel

- Wie Sie durch CVD-Beschichtung eine hohe Reinheit und Dichte erreichen können

- Der Prozess der Herstellung eines CVD-Diamanten mit einer MPCVD-Maschine

- Herausforderungen und Lösungen für die chemische Gasphasenabscheidung (CVD) von Graphen

- Häufige Probleme bei CVD-Systemen und wie man sie löst

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden