Anwendungen und Bedeutung von Aluminiumoxidtiegeln

Verwendung beim Schmelzen und Sintern

Aluminiumoxidtiegel sind unverzichtbare Werkzeuge in den Bereichen Schmelzen und Sintern. Sie spielen eine entscheidende Rolle bei der Verarbeitung von Materialien, die hohe Temperaturen und eine präzise Steuerung erfordern.Diese Tiegel werden in großem Umfang für das Schmelzen von Hochtemperaturlegierungen und Nichteisenmetallen sowie für das Sintern von Spezialkeramik und Seltenerdphosphoren verwendet.Die Vielseitigkeit von Aluminiumoxidtiegeln besteht darin, dass sie den extremen Bedingungen, die für diese Prozesse erforderlich sind, standhalten und die Integrität und Qualität der Materialien gewährleisten.

Im Zusammenhang mit dem Sintern erleichtern Aluminiumoxidtiegel die Bindung von Metallpartikeln, ohne dass Schmelztemperaturen erforderlich sind, was sie ideal für Metalle mit hohen Schmelzpunkten macht.Dieses Verfahren ist besonders vorteilhaft für 3D-Drucktechnologien, bei denen das Sintern eine kontrolliertere und gleichmäßigere Schichtung von Metallen ermöglicht, wenn auch mit dem Nachteil, dass möglicherweise mikroskopisch kleine Lücken entstehen können.Außerdem kann das Sintern die Porosität der Oberfläche eines Objekts verringern und so die Eigenschaften bestimmter Materialien verbessern.

Andererseits profitieren Schmelzverfahren von der Verwendung von Aluminiumoxidtiegeln, da diese in der Lage sind, Metalllegierungen vollständig zu verflüssigen, was die Umformung dieser Legierungen in neue Formen oder die Veränderung ihrer physikalischen Eigenschaften ermöglicht.Dies ist besonders nützlich beim Verbinden zweier Metalle, einem Prozess, der manchmal mit dem Sintern verwechselt werden kann, vor allem bei fortgeschrittenen Techniken wie dem Direkten Metall-Lasersintern, bei dem die Grenze zwischen Sintern und Schmelzen verschwimmen kann.

Die doppelte Anwendung von Aluminiumoxidtiegeln sowohl beim Schmelzen als auch beim Sintern unterstreicht ihre Bedeutung in der Hochpräzisionsfertigung, wo die Anforderungen an Temperaturkontrolle und Materialintegrität von größter Bedeutung sind.

Rolle beim Präzisionsgießen von Hochtemperaturlegierungen

Hochtemperaturlegierungen spielen eine zentrale Rolle beim Präzisionsguss kritischer Komponenten für Flugzeugtriebwerke und Gasturbinen.Diese Legierungen sind unverzichtbar für die Herstellung von Heißendteilen wie Arbeitsschaufeln, Turbinenscheiben und Brennkammern, die extremen thermischen und mechanischen Belastungen ausgesetzt sind.Die Unversehrtheit und Leistung dieser Komponenten sind entscheidend für die Gesamteffizienz und Zuverlässigkeit von Flugzeugtriebwerken und Gasturbinen.

Im Zusammenhang mit Präzisionsguss werden Hochtemperaturlegierungen aufgrund ihrer Fähigkeit ausgewählt, hohen Temperaturen standzuhalten, ohne die strukturelle Integrität zu beeinträchtigen.Diese Eigenschaft ist für die Langlebigkeit und Betriebseffizienz von Teilen für Flugzeugtriebwerke und Gasturbinen entscheidend.Die Beständigkeit der Legierungen gegen thermischen Abbau stellt sicher, dass diese Komponenten ihre Form und Funktion auch bei längerer Hochtemperaturbelastung beibehalten können, was zur Gesamtleistung und Sicherheit des Triebwerks beiträgt.

Darüber hinaus geht es bei der Verwendung von Hochtemperaturlegierungen im Präzisionsguss nicht nur um Haltbarkeit, sondern auch um komplizierte metallurgische Überlegungen.Die Legierungen müssen in der Lage sein, ihre mikrostrukturelle Stabilität unter zyklischer thermischer Belastung aufrechtzuerhalten, wie es beim Betrieb von Flugzeugtriebwerken und Gasturbinen häufig der Fall ist.Diese Stabilität ist wichtig, um Ermüdungsbrüche zu verhindern, die in der Luftfahrt und der Energieerzeugung katastrophale Folgen haben können.

Die Auswahl und Anwendung dieser Legierungen in Präzisionsgießverfahren wird auch durch die Eigenschaften der in der Schmelzphase verwendeten Tiegel beeinflusst.Tiegel aus Aluminiumoxid beispielsweise werden aufgrund ihrer Hochtemperaturstabilität und ihrer Beständigkeit gegenüber chemischen Reaktionen mit dem geschmolzenen Metall bevorzugt.Dadurch wird sichergestellt, dass die Legierungen rein und frei von Verunreinigungen bleiben, was für das Erreichen der gewünschten mechanischen Eigenschaften und Leistungsmerkmale entscheidend ist.

Zusammenfassend lässt sich sagen, dass Hochtemperaturlegierungen das Rückgrat des Präzisionsgusses für Komponenten von Flugzeugtriebwerken und Gasturbinen bilden.Ihre Fähigkeit, extremen Bedingungen standzuhalten und dabei ihre strukturelle und funktionelle Integrität zu bewahren, macht sie zu einem unverzichtbaren Bestandteil der Luft- und Raumfahrt- sowie der Energieindustrie.

Vorteile und Eigenschaften von Aluminiumoxidtiegeln

Hohe Temperaturstabilität

Aluminiumoxidtiegel sind für ihre außergewöhnliche Fähigkeit bekannt, extremen Temperaturen standzuhalten, was sie für das Schmelzen von Hochtemperaturlegierungen unverzichtbar macht.Diese hohe Temperaturstabilität stellt sicher, dass die metallischen Rohstoffe während des gesamten Schmelzprozesses intakt und unverfälscht bleiben.Im Gegensatz zu anderen Materialien, die sich unter solchen Bedingungen verformen oder brechen können, behalten Aluminiumoxidtiegel ihre strukturelle Integrität und bewahren so die Reinheit und Konsistenz des geschmolzenen Metalls.

Im Zusammenhang mit dem Präzisionsguss, bei dem die Integrität des Endprodukts von größter Bedeutung ist, ist diese Eigenschaft von Aluminiumoxidtiegeln besonders wichtig.Die Hochtemperaturumgebung, die für das Schmelzen von Legierungen erforderlich ist, die in Bauteilen für die Luft- und Raumfahrt verwendet werden, wie z. B. Turbinenschaufeln und Brennkammern, erfordert einen Tiegel, der diesen extremen Bedingungen standhalten kann, ohne die Eigenschaften des Metalls zu beeinträchtigen.Die Fähigkeit von Aluminiumoxidtiegeln, ihre Form beizubehalten und dem thermischen Abbau zu widerstehen, stellt sicher, dass das Metall frei von Verunreinigungen und Verformungen bleibt - entscheidende Faktoren für die Erfüllung der hohen Standards, die für Luft- und Raumfahrtanwendungen erforderlich sind.

Darüber hinaus geht die hohe Temperaturstabilität von Aluminiumoxidtiegeln über die reine Haltbarkeit hinaus.Sie trägt auch zur allgemeinen Effizienz und Zuverlässigkeit des Schmelzprozesses bei.Indem sichergestellt wird, dass der Tiegel auch bei hohen Temperaturen stabil und funktionsfähig bleibt, kann der Prozess reibungslos und ohne Unterbrechungen oder häufige Austauschvorgänge ablaufen, was die Produktivität erhöht und die Betriebskosten senkt.

Zusammenfassend lässt sich sagen, dass die Hochtemperaturstabilität von Aluminiumoxidtiegeln eine grundlegende Eigenschaft ist, die ihren weit verbreiteten Einsatz im Präzisionsguss untermauert.Sie gewährleistet die Unversehrtheit der metallischen Rohstoffe, erfüllt die strengen Anforderungen der Luft- und Raumfahrt und erhöht die Effizienz und Zuverlässigkeit des Schmelzprozesses.

Chemische Stabilität und Korrosionsbeständigkeit

Tiegel aus Aluminiumoxid weisen eine außergewöhnliche chemische Stabilität auf, insbesondere bei Kontakt mit den meisten Metallschmelzen.Diese Stabilität ist entscheidend, um unerwünschte chemische Reaktionen zwischen der Schmelze und dem Tiegel zu verhindern und so die Integrität und Reinheit des geschmolzenen Materials zu erhalten.Die inerte Beschaffenheit von Aluminiumoxid gewährleistet, dass es der Korrosion durch eine Vielzahl von Substanzen widerstehen kann, einschließlich saurer, alkalischer und neutraler Schmelzen.

Diese chemische Widerstandsfähigkeit ist nicht nur ein theoretischer Vorteil, sondern eine praktische Notwendigkeit beim Präzisionsguss von Hochtemperaturlegierungen.Bei der Herstellung von Bauteilen für die Luft- und Raumfahrt, wie Turbinenschaufeln und -scheiben, ist die Reinheit des Metalls beispielsweise von größter Bedeutung.Jegliche Verunreinigung des Tiegels könnte zu Defekten führen, die die strukturelle Integrität und Leistung dieser kritischen Teile beeinträchtigen.

| Art der Schmelze | Korrosionsbeständigkeit |

|---|---|

| Saure Schmelzen | Hoch |

| Alkalische Schmelzen | Hoch |

| Neutral Schmelzen | Hoch |

Die Fähigkeit von Aluminiumoxidtiegeln, den unterschiedlichsten korrosiven Umgebungen standzuhalten, unterstreicht ihre Vielseitigkeit und Zuverlässigkeit bei Präzisionsgussverfahren.Diese Robustheit stellt sicher, dass die Tiegel wiederholt ohne Beeinträchtigung verwendet werden können, was sowohl wirtschaftliche als auch betriebliche Vorteile bietet.

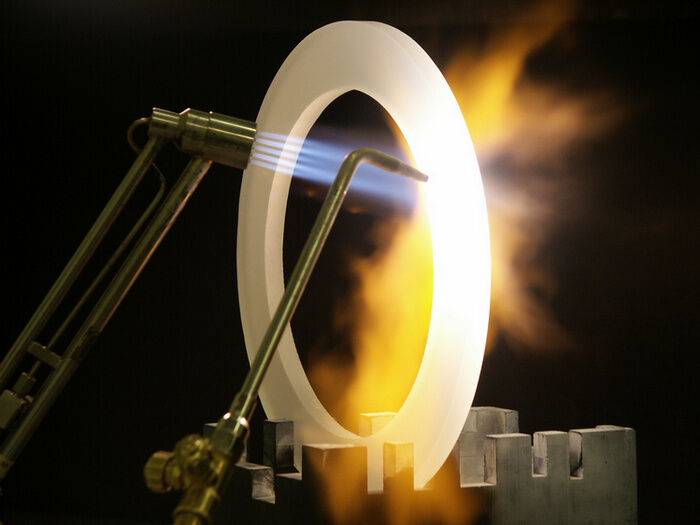

Temperaturwechselbeständigkeit und mechanische Festigkeit

Aluminiumoxid-Tiegel sind bekannt für ihre außergewöhnliche Temperaturwechselbeständigkeit und robuste mechanische Festigkeit, die sie für Hochtemperaturanwendungen unverzichtbar machen.Diese Tiegel können schnellen und extremen Temperaturschwankungen standhalten, ohne zu brechen oder zu zerbrechen, und gewährleisten so die Unversehrtheit der zu verarbeitenden Materialien.Diese Eigenschaft ist besonders wichtig in Branchen, in denen das Präzisionsgießen plötzliche Temperaturschwankungen erfordert, wie z. B. in der Luft- und Raumfahrtindustrie.

Die mechanische Festigkeit von Aluminiumoxid-Tiegeln erlaubt es ihnen außerdem, nicht nur thermischen Belastungen, sondern auch physischen Stößen standzuhalten.Diese doppelte Fähigkeit stellt sicher, dass die Tiegel während der Handhabung und des Betriebs intakt bleiben und somit die Reinheit und Konsistenz der geschmolzenen Materialien erhalten bleibt.Die Fähigkeit, sowohl thermischen als auch mechanischen Schocks zu widerstehen, ermöglicht es diesen Tiegeln, in anspruchsvollen Umgebungen zuverlässig zu funktionieren, und trägt so zur Gesamteffizienz und zum Erfolg von Hochtemperaturprozessen bei.

Zusammenfassend lässt sich sagen, dass die Kombination aus Temperaturwechselbeständigkeit und mechanischer Festigkeit bei Aluminiumoxidtiegeln eine robuste Lösung für den Präzisionsguss darstellt, die sicherstellt, dass sie den strengen Bedingungen beim Schmelzen von Hochtemperaturlegierungen und anderen kritischen Anwendungen gewachsen sind.

Produktion und Qualitätskontrolle beim Präzisionsgießen

Verwendung von Vakuum-Induktionsöfen

Der Vakuum-Induktionsofen ist ein wichtiges Werkzeug für die Herstellung von Präzisionsgussteilen mit hohem Mehrwert, insbesondere im Bereich der Hochtemperaturlegierungen.In diesem Ofen wird Metall durch elektromagnetische Induktionserwärmung in einer Vakuumumgebung geschmolzen.Bei diesem Verfahren werden über Induktionsspulen Wirbelströme im Metall erzeugt, die das Metall schnell über seinen Schmelzpunkt erhitzen.Dieses Verfahren bietet mehrere entscheidende Vorteile, vor allem die Vermeidung einer Sekundäroxidation des geschmolzenen Metalls.Da im Vakuum kein Sauerstoff und keine anderen Gase vorhanden sind, ist das Metall vor Reaktionen mit atmosphärischen Gasen wie Sauerstoff und Stickstoff geschützt, wodurch die Qualität und Reinheit des Endprodukts gewährleistet wird.

Der Ofen selbst ist mit einem luftdichten, wassergekühlten Stahlmantel ausgestattet, der dem für die Verarbeitung erforderlichen Vakuum standhält.Das Metall wird in einem Tiegel geschmolzen, der sich in einer wassergekühlten Induktionsspule befindet, und der Ofen wird in der Regel mit geeigneten feuerfesten Materialien ausgekleidet, um seine Leistung und Langlebigkeit zu verbessern.Das geschmolzene Metall kann entweder unter Vakuum oder unter Schutzgas gegossen werden, was eine hohe Flexibilität im Produktionsprozess ermöglicht.

Je nach Größe und Komplexität verfügen einige Vakuum-Induktionsöfen über zusätzliche Funktionen wie Kipp- und Gießmechanismen, Gießkammern, Probenahmestellen und Formhandhabungseinrichtungen für die automatische oder halbautomatische Verarbeitung.Diese Funktionen beinhalten oft Vakuumverriegelungssysteme, um die Präzision und Kontrolle des Gießprozesses weiter zu verbessern.

Zusammenfassend lässt sich sagen, dass die Fähigkeit des Vakuum-Induktionsofens, Metalle bei hohen Temperaturen schnell zu schmelzen und gleichzeitig eine Vakuumumgebung aufrechtzuerhalten, ihn zu einem unverzichtbaren Werkzeug für die Herstellung hochwertiger, hochreiner Präzisionsgussteile macht, insbesondere in Branchen, die Hochtemperaturlegierungen benötigen.

Auswahl des Tiegelmaterials und Auswirkungen auf die Qualität

Die Wahl des Tiegelmaterials hat erheblichen Einfluss auf das Formverfahren, die Lebensdauer des Tiegels und die Reinheit der Hochtemperaturlegierungsflüssigkeit.Verschiedene feuerfeste Materialien eignen sich aufgrund ihrer unterschiedlichen physikalisch-chemischen Eigenschaften in unterschiedlichem Maße für die Schmelzbedingungen.

Moderne Tiegel sind komplexe Verbundwerkstoffe auf Graphitbasis, deren Zusammensetzung und strukturelle Ausrichtung genau kontrolliert werden müssen, um die Leistungsanforderungen zu erfüllen.Diese Tiegel gibt es in verschiedenen Größen, von kleinen Teetassen bis hin zu großen Behältern, die mehrere Tonnen Metall fassen können.Sie können fest in einem Ofen installiert sein oder während des Gießens herausgenommen werden.Tiegel werden in verschiedenen Ofentypen eingesetzt, darunter brennstoffbeheizte Öfen, elektrische Widerstandsöfen und Induktionsöfen, und sie sind in einer Vielzahl von Formen und Konfigurationen erhältlich, die jeweils auf bestimmte Anwendungen zugeschnitten sind.

Die Auswahl des richtigen Tiegels für einen bestimmten Vorgang ist eine differenzierte Aufgabe.Jede Anwendung weist eine einzigartige Reihe von Temperatur-, chemischen und physikalischen Parametern auf, die die Betriebsgrenzen für den Tiegel festlegen.So erfordert beispielsweise das Schmelzen von Metall oder das Halten eines Schmelzbades einen Tiegel, der den spezifischen Bedingungen dieses Prozesses standhalten kann.Bei der Auswahl müssen der Ofentyp, die zu schmelzende Legierung, die metallurgischen Behandlungen, die Gießanordnung und das Endprodukt berücksichtigt werden, um sicherzustellen, dass der gewählte Tiegel eine maximale Leistung und Haltbarkeit aufweist.

Zusammenfassend lässt sich sagen, dass die Auswahl des Tiegelmaterials ein entscheidender Faktor beim Präzisionsguss ist, der sich auf die Qualität und Effizienz des gesamten Prozesses auswirkt.Der richtige Tiegel erhöht nicht nur die Reinheit und Stabilität der geschmolzenen Legierung, sondern gewährleistet auch die Langlebigkeit und Zuverlässigkeit des Gießvorgangs.

Herausforderungen und Überlegungen bei der Verwendung von Aluminiumoxidtiegeln

Anforderung an hohe Reinheit und Stabilität

Da die Entwicklung von Hochtemperaturlegierungen ein Stadium erreicht hat, in dem wesentliche Anpassungen der Hauptbestandteile nicht mehr möglich sind, hat sich der Schwerpunkt auf die sorgfältige Kontrolle von Verunreinigungselementen wie Sauerstoff (O), Stickstoff (N) und Schwefel (S) verlagert.Diese Verunreinigungen können die Leistung von Hochtemperaturlegierungen erheblich beeinträchtigen, insbesondere bei Anwendungen, die eine extreme Haltbarkeit und Stabilität erfordern.

Deshalb ist die Herstellung von hochreinen oder ultrareinen Hochtemperaturlegierungen unerlässlich geworden.Durch diesen strengen Reinigungsprozess werden nicht nur schädliche Verunreinigungen beseitigt, sondern auch die allgemeine Zähigkeit und Zuverlässigkeit der Legierungen verbessert.Die Bedeutung dieses Ansatzes wird durch die kritische Rolle unterstrichen, die diese Legierungen in hochsensiblen Industriezweigen wie der Luft- und Raumfahrt spielen, wo selbst kleine Fehler zu katastrophalen Ausfällen führen können.

| Verunreinigung | Schädliche Auswirkungen | Strategien zur Schadensbegrenzung |

|---|---|---|

| Sauerstoff (O) | Oxidation, Versprödung | Vakuum-Induktionsschmelzen, Schutz durch Inertgas |

| Stickstoff (N) | Bildung von Nitriden, verminderte Duktilität | Öfen mit kontrollierter Atmosphäre, Stickstoff-Scavenger |

| Schwefel (S) | Bildung von Sulfiden, Korrosion | Entschwefelungsprozesse, hochreine Rohmaterialien |

Durch den Einsatz dieser fortschrittlichen Reinigungstechniken können die Hersteller Hochtemperaturlegierungen herstellen, die den strengen Anforderungen des modernen Präzisionsgusses entsprechen und eine hervorragende Leistung und Langlebigkeit in hochbelasteten Umgebungen gewährleisten.

Korrekter Betrieb und Wartung

Der ordnungsgemäße Betrieb und die Wartung von Aluminiumoxidtiegeln sind entscheidend für ihre Langlebigkeit und die Qualität der Produkte, zu deren Herstellung sie beitragen.Die verschiedenen Arten und Spezifikationen von Aluminiumoxidtiegeln sind für unterschiedliche Metallschmelz- und Präzisionsgießverfahren ausgelegt.Daher müssen bei der Auswahl des geeigneten Tiegels mehrere Faktoren sorgfältig berücksichtigt werden, darunter die spezifischen Prozessanforderungen, die Art des zu schmelzenden Metalls und die erforderliche Schmelztemperatur.Dieser Auswahlprozess ist wichtig, um sicherzustellen, dass der Tiegel die Produktionsanforderungen effektiv erfüllen kann.

Neben der Auswahl des Tiegels ist auch der richtige Betrieb während der Nutzung wichtig.Die Bediener müssen sich an die richtigen Betriebsverfahren halten, um Schäden am Tiegel zu vermeiden und die Integrität der gegossenen Produkte zu erhalten.Dazu gehört auch die Vermeidung von Praktiken, die die Leistung des Tiegels beeinträchtigen könnten, wie übermäßiges Erhitzen, schnelles Abkühlen und schnelles Aufheizen.Diese unsachgemäßen Verfahren können zu Temperaturschocks führen, die die Lebensdauer des Tiegels erheblich verkürzen und die Qualität der Gussprodukte beeinträchtigen können.

Um die Auswirkungen unsachgemäßer Verfahren zu veranschaulichen, betrachten Sie die folgenden Szenarien:

| Unzulässige Praxis | Mögliche Folgen |

|---|---|

| Übermäßige Erwärmung | Risse und Brüche durch thermische Belastung |

| Schnelle Abkühlung | Wärmeschock, der zu Materialverschlechterung führt |

| Schnelle Erwärmung | Ungleichmäßige Ausdehnung verursacht strukturelle Schäden |

Durch die Einhaltung der richtigen Betriebsrichtlinien und die Beibehaltung eines konsequenten Ansatzes bei der Verwendung von Tiegeln können Hersteller nicht nur die Langlebigkeit ihrer Aluminiumoxidtiegel, sondern auch die hohe Qualität der von ihnen hergestellten Präzisionsgussteile gewährleisten.Diese Liebe zum Detail sowohl bei der Auswahl als auch beim Betrieb unterstreicht die entscheidende Rolle, die eine ordnungsgemäße Wartung für den Gesamterfolg von Feingussverfahren spielt.

Ähnliche Produkte

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- Aluminiumoxid Al2O3 Keramikschale Halbschalenboot mit Deckel für fortschrittliche Feinchemikalien

Ähnliche Artikel

- Vorteile der Mullitfaserauskleidung für Hochtemperaturöfen

- Die Wahl des richtigen Muffelofens für den Laborbedarf

- Für die Kalzinierung in einem Hochtemperatur-Muffelofen geeignete Stoffe

- Einführung in verschiedene keramische Tiegel

- Vakuuminduktionsschmelzofen vs. Lichtbogenschmelzofen: Auswahl der richtigen Ausrüstung für Ihren Prozess