Einführung

Inhaltsverzeichnis

Wenn es um die Herstellung von Hochleistungsteilen geht, sticht das kaltisostatische Pressen (CIP) als bewährtes Verfahren hervor. Diese Technologie bietet eine Reihe von Vorteilen, von der Erzielung einer außergewöhnlichen Dichte für Keramik bis hin zur Komprimierung verschiedener Materialien wie Metall und Graphit. In diesem Blogbeitrag werden wir uns mit den Grundlagen von CIP befassen, seine Anwendungen in verschiedenen Branchen untersuchen und diskutieren, wie es sich auf neue Bereiche ausgeweitet hat, beispielsweise in die Telekommunikations- und Automobilbranche. Wenn Sie also neugierig auf diesen innovativen Herstellungsprozess sind, lesen Sie weiter, um mehr über die Leistungsfähigkeit des kaltisostatischen Pressens zu erfahren.

Die Grundlagen des kaltisostatischen Pressens (CIP)

Die CIP-Technologie verstehen

Kaltisostatisches Pressen (CIP) ist eine Methode zur Verarbeitung von Materialien durch Anwendung von Druck. Es ähnelt der Metallformverarbeitung und basiert auf dem Pascalschen Gesetz, das besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck gleichmäßig in alle Richtungen übertragen wird, ohne dass sich seine Größe ändert.

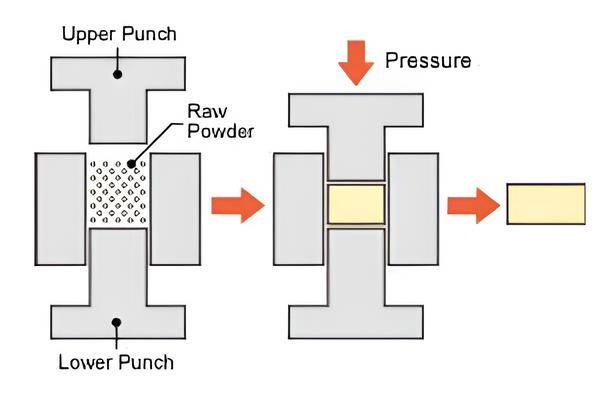

Beim CIP werden Pulver verdichtet, indem sie in eine Elastomerform eingeschlossen werden, die einen geringen Verformungswiderstand aufweist. Anschließend wird gleichmäßig Flüssigkeitsdruck auf die Form ausgeübt, wodurch die Pulver komprimiert werden und ein hochkompakter Feststoff entsteht. Dieses Verfahren kann für verschiedene Materialien verwendet werden, darunter Kunststoffe, Graphit, Pulvermetallurgie, Keramik und Sputtertargets.

Der Prozess der Konsolidierung von Metall- und Keramikpulvern

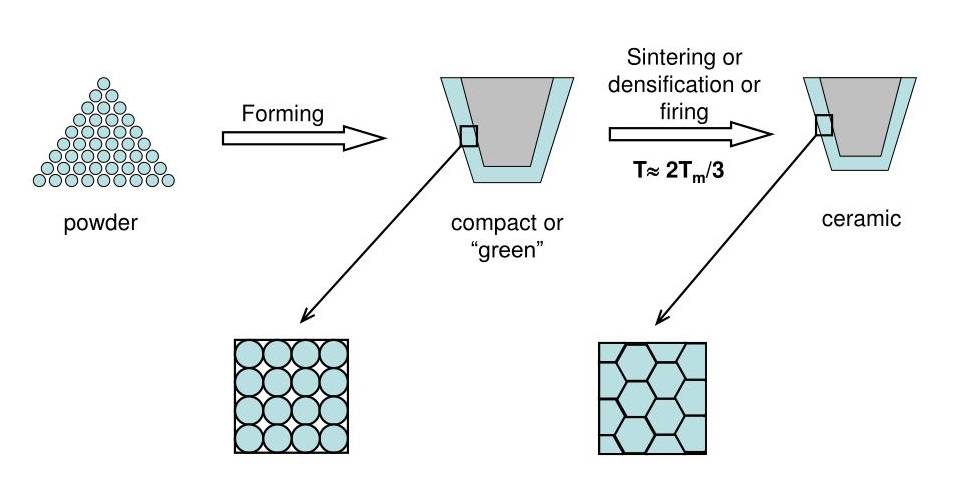

Kaltisostatisches Pressen (CIP) ist ein Pulververdichtungsverfahren, das 60 bis 80 % theoretisch dichte Teile erzeugt, die zum Sintern bereit sind. Es bietet den Vorteil einer guten Grünfestigkeit und ermöglicht eine Vorbearbeitung vor dem Sintern, ohne dass es zu Brüchen kommt.

CIP ist besonders nützlich für die Herstellung von Teilen, bei denen sich die hohen Anschaffungskosten für Pressformen nicht rechtfertigen lassen oder wenn sehr große oder komplexe Presslinge benötigt werden. Es kann auf eine Vielzahl von Pulvern angewendet werden, darunter Metalle, Keramik, Kunststoffe und Verbundwerkstoffe. Die zum Verdichten erforderlichen Drücke reichen von weniger als 5.000 psi bis über 100.000 psi. Pulver werden in Elastomerformen entweder im Nass- oder Trockenbeutelverfahren verdichtet.

Erreichen einer theoretischen Dichte von 95 % für Keramik

Durch CIP können 95 % der theoretischen Dichte von Keramik erreicht werden. Bei typischen Drücken zwischen 15.000 und 60.000 psi und Umgebungstemperaturen von bis zu 200 °F ist CIP in der Lage, Keramikpulver zu einer hohen Dichte zu verfestigen. Dies macht es zu einem bewährten Verfahren zur Herstellung von Hochleistungskeramikteilen.

Typische Drücke und Umgebungstemperaturen bei CIP

Typische Drücke für kaltisostatisches Pressen (CIP) liegen zwischen 15.000 und 60.000 psi, bei Umgebungstemperaturen von bis zu 200 °F. Diese Drücke und Temperaturen werden gleichmäßig auf die Elastomerform mit den Pulvern ausgeübt, was zur Verfestigung der Materialien zu einer festen, homogenen Masse führt.

CIP wird häufig in verschiedenen Branchen eingesetzt, darunter Medizin, Luft- und Raumfahrt, Automobil und Telekommunikation. Es ist besonders nützlich für die Konsolidierung von Keramikpulvern, das Komprimieren von Graphit, feuerfesten Materialien und elektrischen Isolatoren sowie für die Herstellung von Sputtertargets und Beschichtungen für Ventilteile.

Zusammenfassend lässt sich sagen, dass Kaltisostatisches Pressen (CIP) ein vielseitiges Pulververdichtungsverfahren ist, mit dem Teile mit hoher Dichte hergestellt werden, die zur weiteren Behandlung oder zum Sintern bereit sind. Es bietet Vorteile wie Festkörperverarbeitung, Formkomplexität, niedrige Werkzeugkosten und minimalen Materialabfall. CIP ist eine bewährte Technologie, die in verschiedenen Branchen zur Herstellung von Hochleistungskomponenten eingesetzt wird.

Anwendungen des kaltisostatischen Pressens

Konsolidierung von Keramikpulvern

Kaltisostatisches Pressen (CIP) wird üblicherweise zur Verfestigung von Keramikpulvern eingesetzt. Bei diesem Verfahren wird ein Pulver in einem Elastomerbehälter verdichtet, der in eine Flüssigkeit mit einem Druck von 20 bis 400 MPa getaucht ist. CIP ermöglicht die Herstellung einfach geformter kleiner oder großer Pulverpresslinge mit gleichmäßiger Gründichte. Es ist besonders nützlich für Pulver, die schwer zu pressen sind, wie zum Beispiel Hartmetalle. Die Palette der im isostatischen Verfahren hergestellten Keramikprodukte ist umfangreich und umfasst Kugeln, Rohre, Stäbe, Düsen, Schmelzrohre, Gießrohre, Beleuchtungsrohre, Schleifscheiben und mehr.

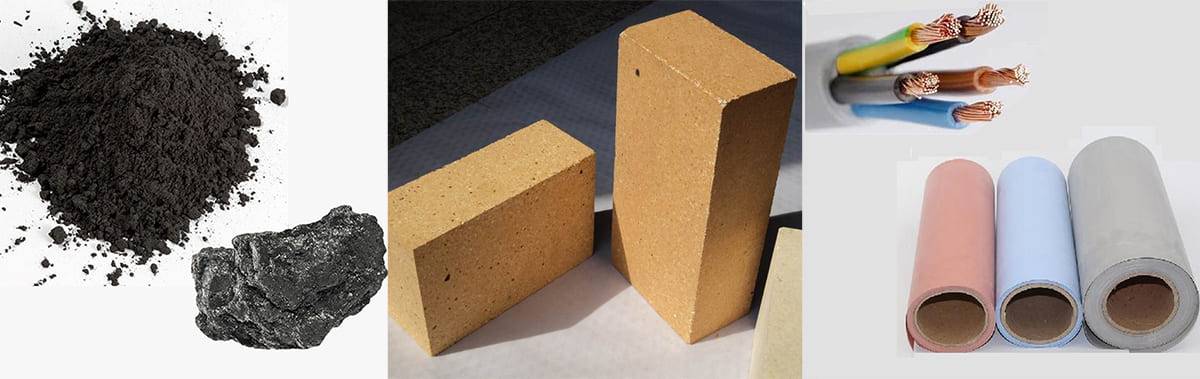

Komprimieren von Graphit, feuerfesten Materialien und elektrischen Isolatoren

Kaltisostatisches Pressen wird auch häufig zum Komprimieren von Graphit, feuerfesten Materialien und elektrischen Isolatoren eingesetzt. Materialien wie Siliziumnitrid, Siliziumkarbid, Bornitrid, Borkarbid, Titanborid und Spinell können mittels CIP effektiv verdichtet werden. Diese Technologie ermöglicht die Herstellung hochwertiger Teile mit gleichmäßiger Gründichte, selbst bei komplexen Formen. Es ist jedoch wichtig zu beachten, dass kaltisostatisches Pressen zu Einbußen bei der Pressgeschwindigkeit und der Dimensionskontrolle führen kann, was häufig eine anschließende Bearbeitung des Grünlings erfordert.

Anwendungen im zahnmedizinischen und medizinischen Bereich

Kaltisostatisches Pressen hat auch im zahnmedizinischen und medizinischen Bereich Anwendung gefunden. Es wird häufig zum Komprimieren von Hochleistungskeramik verwendet, die in Zahnimplantaten, Prothesen und medizinischen Geräten verwendet wird. Das Hochdruckverfahren gewährleistet die Herstellung dichter und langlebiger Keramikkomponenten, die den strengen Anforderungen der Gesundheitsbranche gerecht werden. Die Technologie wird auf neue Anwendungen ausgeweitet, darunter die Komprimierung von Sputtertargets, die Beschichtung von Ventilkomponenten zur Reduzierung des Zylinderverschleißes in Motoren sowie verschiedene Anwendungen in der Telekommunikations-, Elektronik-, Luft- und Raumfahrt- und Automobilindustrie.

Kaltisostatisches Pressen, auch CIP genannt, wird bei Raumtemperatur unter Verwendung einer Elastomerform und einer Flüssigkeit, typischerweise Öl oder Wasser, durchgeführt. Der Flüssigkeitsdruck während des Betriebs kann zwischen 60.000 lbs/in2 (400 MPa) und 150.000 lbs/in2 (1000 MPa) liegen. Ein Nachteil dieses Herstellungsverfahrens ist die geringere geometrische Genauigkeit aufgrund der flexiblen Form. CIP bleibt jedoch ein bewährtes Verfahren zur Herstellung von Hochleistungsteilen. Nach dem kaltisostatischen Pressen wird der Grünling üblicherweise konventionell gesintert, um das gewünschte Endteil zu erhalten.

Expansion in neue Anwendungen

Pressen von Sputtertargets

Sputtertargets werden in verschiedenen Branchen häufig eingesetzt, da sie in der Lage sind, dünne Materialfilme mit hoher Präzision und Gleichmäßigkeit auf einer Vielzahl von Substraten abzuscheiden. Eine der neuen Anwendungen für Sputtertargets ist das Pressen dieser Targets. Bei diesem Verfahren wird hoher Druck eingesetzt, um die pulverförmigen Materialien in eine feste Zielform zu verdichten. Durch das Pressen wird sichergestellt, dass das Target die gewünschte Dichte und die gewünschten mechanischen Eigenschaften für ein effizientes Sputtern aufweist.

Das Pressen von Sputtertargets hat aufgrund der steigenden Nachfrage nach Dünnfilmbeschichtungen in Branchen wie Telekommunikation, Elektronik, Luft- und Raumfahrt und Automobilindustrie an Popularität gewonnen. Diese Beschichtungen dienen verschiedenen Zwecken, darunter der Verbesserung der Funktion und Haltbarkeit von Hochleistungsmotorkomponenten in der Automobilindustrie und der Schaffung optisch ansprechender und langlebiger Oberflächen auf Gegenständen wie Uhren und Schmuck.

Beschichtung von Ventilteilen in Motoren

Eine weitere neue Anwendung für Sputtertargets ist die Beschichtung von Ventilteilen in Motoren. Motorventile spielen eine entscheidende Rolle für die Leistung und Effizienz eines Motors. Die Beschichtung dieser Ventile mit dünnen Filmen kann ihre Verschleißfestigkeit erhöhen, die Reibung verringern und die Gesamtleistung des Motors verbessern.

Mithilfe von Sputtertargets können Hersteller dünne Materialfilme mit hoher Präzision und Kontrolle auf Ventilteile auftragen. Diese Beschichtungen bilden eine Schutzschicht, die hohen Temperaturen standhält, Korrosion widersteht und die Lebensdauer der Ventile verlängert. Dadurch können Motoren effizienter arbeiten und haben eine längere Lebensdauer.

Anwendungen in der Telekommunikations-, Elektronik-, Luft- und Raumfahrt- und Automobilindustrie

Sputtertargets finden aufgrund ihrer Vielseitigkeit und Effektivität bei der Abscheidung dünner Schichten ein breites Anwendungsspektrum in verschiedenen Branchen. Zu den Schlüsselindustrien, die von der Sputtertarget-Technologie profitieren, gehören:

Telekommunikation: Sputtertargets werden verwendet, um dünne Materialfilme auf Substrate abzuscheiden und so transparente leitfähige Beschichtungen für LCD-Displays und Touchscreens zu erzeugen. Diese Beschichtungen sind für die Funktionalität und Leistung elektronischer Geräte in der Telekommunikationsindustrie von entscheidender Bedeutung.

Elektronik: Sputtertargets werden bei der Herstellung von integrierten Schaltkreisen, Halbleitern und Bildschirmen verwendet. Die Abscheidung dünner Filme auf diesen elektronischen Bauteilen verbessert deren Leistung, Zuverlässigkeit und Haltbarkeit.

Luft- und Raumfahrt: Die Luft- und Raumfahrtindustrie ist für verschiedene Anwendungen auf Sputtertargets angewiesen, darunter die Beschichtung von Triebwerkskomponenten, Baubeschlägen, Platten und Blechen. Diese Beschichtungen bieten eine verbesserte Korrosionsbeständigkeit, Verschleißfestigkeit und thermische Stabilität und gewährleisten so die Sicherheit und Effizienz von Luft- und Raumfahrtsystemen.

Automobil: Sputtertargets werden in der Automobilindustrie häufig zum Beschichten von Motorkomponenten, Zierleisten, Rädern und anderen Teilen verwendet. Diese Beschichtungen verbessern die Haltbarkeit, Funktionalität und Ästhetik von Automobilprodukten.

Zusammenfassend lässt sich sagen, dass die Ausweitung von Sputtertargets auf neue Anwendungen durch die steigende Nachfrage nach Dünnschichtbeschichtungen in Branchen wie Telekommunikation, Elektronik, Luft- und Raumfahrt und Automobilindustrie vorangetrieben wird. Das Pressen von Sputtertargets und die Beschichtung von Ventilteilen in Motoren sind neue Anwendungen, die eine verbesserte Leistung, Haltbarkeit und Funktionalität bieten. Mit ihrer Fähigkeit, dünne Filme mit hoher Präzision auf einer Vielzahl von Substraten abzuscheiden, revolutionieren Sputtertargets weiterhin verschiedene Branchen und tragen zum technologischen Fortschritt bei.

Abschluss

Kaltisostatisches Pressen (CIP) ist ein bewährtes und zuverlässiges Verfahren zur Herstellung von Hochleistungsteilen. Mit seiner Fähigkeit, eine theoretische Dichte von 95 % für Keramik zu erreichen und Metall- und Keramikpulver zu verfestigen, bietet CIP hervorragende Ergebnisse. Diese Technologie findet Anwendung in verschiedenen Branchen, darunter Dental, Medizin, Telekommunikation, Elektronik, Luft- und Raumfahrt und Automobilindustrie. Es wird zum Komprimieren von Graphit, feuerfesten Materialien, elektrischen Isolatoren und sogar zum Pressen von Sputtertargets und zum Beschichten von Ventilteilen in Motoren verwendet. CIP hat seine Wirksamkeit bei der Herstellung langlebiger und hochwertiger Komponenten immer wieder unter Beweis gestellt und ist damit eine wertvolle Technik in der Fertigungswelt.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Das isostatische Pressverfahren und seine Arten verstehen

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Was ist eine isostatische Pressmaschine?