Grundlagen der chemischen Gasphasenabscheidung (CVD)

Grundprinzipien und Beispiele

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist eine Grundlagentechnologie in der Halbleiterindustrie, die die präzise Abscheidung von Materialien auf Waferoberflächen ermöglicht. Bei diesem Verfahren werden gasförmige Ausgangsstoffe durch chemische Reaktionen in feste Schichten umgewandelt. Das Grundprinzip besteht darin, dass die Reaktanten in ihrem gasförmigen Zustand in einen Reaktor eingeführt werden, wo sie eine Reihe komplexer Reaktionen durchlaufen. Diese Reaktionen führen zur Bildung eines neuen Materials, das sich gleichmäßig auf der Substratoberfläche ablagert.

Eines der anschaulichsten Beispiele für CVD in Aktion ist die Bildung einer Siliziumnitridschicht (Si₃N₄). Dieser Prozess beginnt mit der Einleitung von Silan- (SiH₄) und Stickstoff- (N₂) Gasen in den Reaktor. Unter kontrollierten Temperatur- und Druckbedingungen reagieren diese Gase und bilden einen Siliziumnitridfilm. Dieser Film ist in der Halbleiterherstellung aufgrund seiner isolierenden Eigenschaften und seiner Fähigkeit, die darunter liegenden Schichten vor Verunreinigungen aus der Umwelt zu schützen, von entscheidender Bedeutung.

| Reaktant | Produkt | Anwendung |

|---|---|---|

| SiH₄ + N₂ | Si₃N₄ | Isolierschicht, Barriere |

Die Vielseitigkeit von CVD geht über Siliziumnitrid hinaus und umfasst eine breite Palette von Materialien und Anwendungen. Die Abscheidung von Metallschichten für Verbindungselemente, die Herstellung dielektrischer Schichten für Kondensatoren und die Bildung von Schutzschichten für mechanische Komponenten beruhen alle auf CVD-Verfahren. Jede Anwendung erfordert einen maßgeschneiderten Ansatz, bei dem Parameter wie Temperatur, Druck und Gaszusammensetzung angepasst werden, um die gewünschten Schichteigenschaften zu erzielen.

Im Grunde ist CVD nicht nur eine Abscheidungstechnik, sondern ein hochentwickeltes Verfahren, das eine Brücke zwischen Chemie und Technik schlägt und Lösungen für die komplizierten Herausforderungen der modernen Materialwissenschaft und Halbleitertechnologie bietet.

Arten von CVD-Technologien

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) umfasst eine Vielzahl von Verfahren, die auf spezifische Anwendungsanforderungen zugeschnitten sind. Zu diesen Verfahren gehören:

- Chemische Gasphasenabscheidung bei Atmosphärendruck (APCVD): Dieses Verfahren arbeitet bei Atmosphärendruck und ist damit eine kostengünstige Methode für großtechnische Anwendungen.

- Chemische Niederdruck-Gasphasenabscheidung (LPCVD): Wird unter reduziertem Druck durchgeführt, wodurch die Stoffübertragungsraten und die Gleichmäßigkeit der Schichten verbessert werden; weit verbreitet in der Halbleiterherstellung.

- Metallorganische chemische Gasphasenabscheidung (MOCVD): Verwendet organische Verbindungen und Hydride als Ausgangsmaterialien, ideal für das Wachstum einer Vielzahl von Halbleitermaterialien und heterogenen Strukturen.

- Plasmaunterstützte chemische Gasphasenabscheidung (PACVD) oder plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Erhöht die chemische Aktivität durch Niedertemperaturplasma, was die Epitaxie bei niedrigeren Temperaturen ermöglicht und die Schichteigenschaften verbessert.

- Chemische Gasphasenabscheidung mit Laser (LCVD): Erregt chemische Dampfphasenreaktionen durch die Energie von Laserphotonen, wodurch die Substrattemperatur gesenkt und Schäden vermieden werden.

- Photochemische Gasphasenabscheidung (PCVD): Nutzt Lichtenergie zur Auslösung chemischer Reaktionen und eignet sich für die präzise und kontrollierte Abscheidung von Schichten.

- Chemische Gasphaseninfiltration (CVI): Konzentriert sich auf die Infiltration poröser Substrate mit verdampften Vorläufermaterialien, die üblicherweise bei der Herstellung von keramischen Verbundwerkstoffen verwendet werden.

- Chemische Strahlepitaxie (CBE): Abscheidung von Materialien mit Hilfe von Molekularstrahlen, die eine hohe Präzision und Kontrolle der Schichteigenschaften ermöglichen.

Mit dem technologischen Fortschritt haben sich spezialisierte CVD-Technologien herausgebildet, die jeweils auf bestimmte Anwendungen zugeschnitten sind und Vielseitigkeit und Effizienz in der Materialwissenschaft und der Halbleiterindustrie gewährleisten.

Fortgeschrittene CVD-Techniken

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

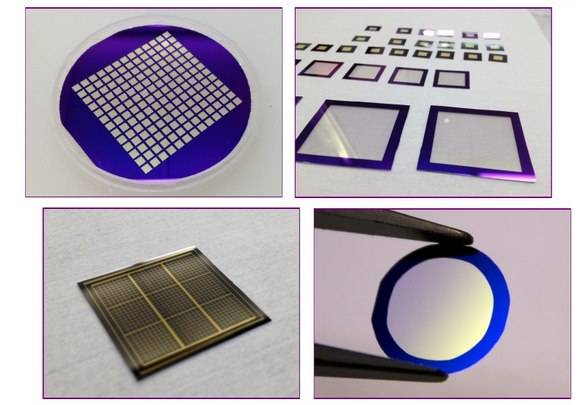

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) stellt einen bedeutenden Fortschritt auf dem Gebiet der chemischen Gasphasenabscheidung dar. Im Gegensatz zu herkömmlichen CVD-Methoden nutzt PECVD die Kraft von Niedertemperaturplasmen, um die chemische Reaktivität erheblich zu verbessern. Dieser innovative Ansatz ermöglicht die Abscheidung hochwertiger Schichten bei Temperaturen, die weit unter denen liegen, die für herkömmliche Verfahren erforderlich sind, in der Regel zwischen 200 und 400 °C. Im Gegensatz dazu sind für LPCVD-Verfahren (Low Pressure Chemical Vapor Deposition) oft Temperaturen zwischen 425 und 900 °C erforderlich, was PECVD zu einer energieeffizienteren und substratfreundlicheren Option macht.

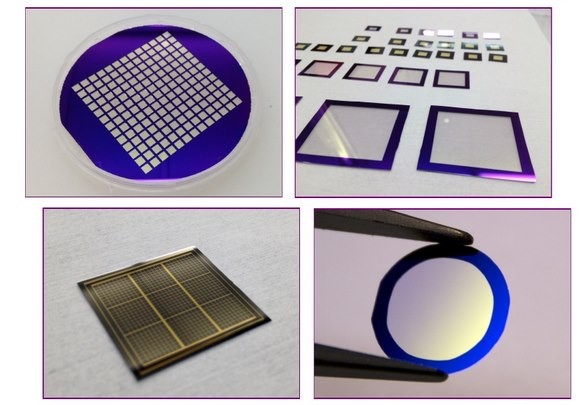

Der Schlüssel zur Effektivität von PECVD liegt in der Verwendung von energiereichen Elektronen im Plasma, die den Abscheidungsprozess aktivieren, ohne dass hohe thermische Energie benötigt wird. Dies reduziert nicht nur die thermische Belastung des Substrats, sondern ermöglicht auch die Abscheidung gleichmäßiger Schichten mit hervorragenden Haftungseigenschaften. PECVD eignet sich besonders gut für die Abscheidung von Materialien wie Siliziumnitrid, amorphes Silizium und mikrokristallines Silizium auf einer Vielzahl von Substraten, darunter optisches Glas, Silizium, Quarz und Edelstahl.

Die Vorteile der PECVD gehen über die reine Temperatursenkung hinaus. Die höheren Abscheideraten und die verbesserte Gleichmäßigkeit der Schichten machen sie zur idealen Wahl für Anwendungen, bei denen eine präzise Steuerung und eine hochwertige Schichtbildung entscheidend sind. Dies macht PECVD zu einem Eckpfeiler der Technologie in der Halbleiterherstellung und der Materialwissenschaft, wo die Integrität und Leistung der abgeschiedenen Schichten von größter Bedeutung sind.

Chemische Heißfilament-Gasphasenabscheidung (HFCVD)

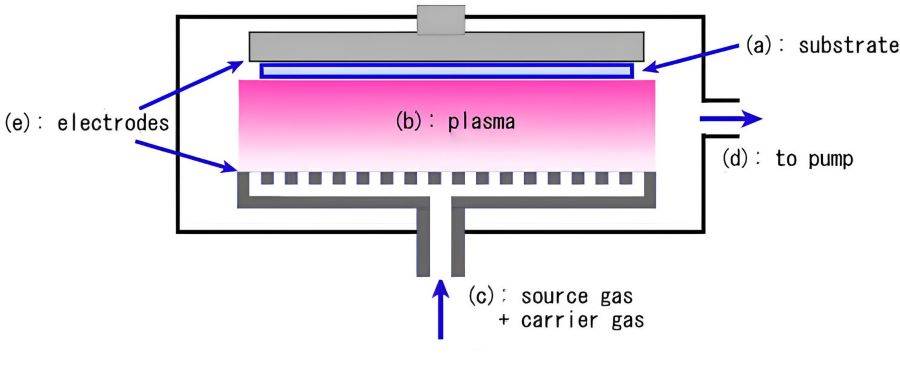

Hot Filament Chemical Vapor Deposition (HFCVD) ist ein spezielles CVD-Verfahren, das unter Hochtemperatur- und Niederdruckbedingungen arbeitet und in erster Linie für die Herstellung von dichten Schichten, insbesondere Diamantschichten, eingesetzt wird. Bei diesem Verfahren werden Kohlenwasserstoffe, wie z. B. Methan (CH₄), bei hohen Temperaturen thermisch zersetzt, um die für die Filmbildung erforderlichen Ausgangsstoffe zu erzeugen. Zu den wichtigsten Bestandteilen eines HFCVD-Systems gehören ein beheiztes Filament, das in der Regel aus hochschmelzenden Metallen wie Wolfram (W), Rhenium (Re) oder Tantal (Ta) besteht, und ein Substrat, das häufig aus Silizium (Si) gefertigt ist.

Die Glühwendel, die auf Temperaturen zwischen 2173 und 2773 K gehalten wird, dient als primäre Wärmequelle, die die Einsatzgase - Wasserstoff (H₂) und Methan (CH₄) - in kleinere, reaktive Fragmente aufspaltet. Diese Dissoziation findet in der Nähe des Filaments statt, das sich in einem Abstand von etwa 2-8 mm über dem vorgeheizten Substrat befindet, das seinerseits auf Temperaturen zwischen 673 und 1373 K gehalten wird.

Einer der einzigartigen Aspekte der HFCVD ist die Bildung von Metallkarbiden auf der Filamentoberfläche. Diese Metallkarbide wirken als Katalysatoren, die die Dissoziation von Wasserstoff fördern und die Gesamteffizienz des Prozesses verbessern. Diese katalytische Aktivität führt jedoch auch dazu, dass das Filament mit der Zeit mechanisch beschädigt wird. Das Filament kann aufgrund von Quellung, Biegung und Rissbildung spröde werden, so dass es häufig ausgetauscht und gewartet werden muss. Diese mechanische Verschlechterung ist ein erheblicher Nachteil der HFCVD-Methode, der sich sowohl auf die Prozesssicherheit als auch auf die Gesamtkosten auswirkt.

Trotz dieser Probleme ist die HFCVD-Methode wegen ihrer Einfachheit und der im Vergleich zu anderen CVD-Methoden relativ schnellen Wachstumsraten von Diamantschichten weithin anerkannt. Die Möglichkeit, die Prozessbedingungen einfach zu kontrollieren, hat dieses Verfahren zu einer beliebten Wahl in der Forschung und bei Anwendungen von Diamantfilmen gemacht. Das Problem der Sprödigkeit der Filamente und der Verunreinigung bleibt jedoch ein kritischer Bereich für weitere Forschung und Entwicklung.

Chemische Plasma-Gasphasenabscheidung hoher Dichte (HDP-CVD)

Die plasmachemische Gasphasenabscheidung mit hoher Dichte (HDP-CVD) stellt einen bedeutenden Fortschritt auf dem Gebiet der chemischen Gasphasenabscheidungstechniken dar. Im Gegensatz zu konventionellen PECVD-Verfahren (Plasma Enhanced Chemical Vapor Deposition) wird bei HDP-CVD eine induktiv gekoppelte Plasmaquelle (ICP) eingesetzt, um bei deutlich niedrigeren Abscheidetemperaturen bemerkenswert höhere Plasmadichten und eine bessere Qualität zu erzielen. Dieser innovative Ansatz erhöht nicht nur die Effizienz des Abscheidungsprozesses, sondern verbessert auch erheblich die Fähigkeit, Gräben oder Löcher zu füllen, selbst solche mit hohem Aspektverhältnis, ohne die Bildung von Quetschstellen oder Hohlräumen.

Eines der herausragenden Merkmale des HDP-CVD ist die Möglichkeit, den Ionenfluss und die Energie nahezu unabhängig voneinander zu steuern. Diese Fähigkeit ist entscheidend für die Optimierung des Abscheidungsprozesses und gewährleistet, dass das abgeschiedene Material gut auf dem Substrat haftet und komplizierte Strukturen gleichmäßig ausfüllt. Darüber hinaus geht die Vielseitigkeit von HDP-CVD über die Abscheidung hinaus; es kann nahtlos in das induktiv gekoppelte reaktive Ionenätzen mit Plasma (ICP-RIE) für Plasmaätzanwendungen umgewandelt werden. Diese Doppelfunktionalität ist besonders vorteilhaft in Szenarien, in denen Budgetbeschränkungen oder ein begrenzter Platzbedarf des Systems eine multifunktionale Lösung erfordern.

Die Entwicklung von HDP-CVD gegenüber den früheren PECVD-Methoden unterstreicht die technologische Überlegenheit des Verfahrens. Während das PECVD-Verfahren für das Füllen größerer Lücken geeignet war, hatte es bei kleineren Strukturen mit hohem Aspektverhältnis Probleme, die häufig zu Defekten führten. Das HDP-CVD-Verfahren mit seinen gleichzeitigen Abscheidungs- und Ätzfähigkeiten geht diese Probleme direkt an und ist daher die bevorzugte Wahl für moderne Halbleiterherstellungsprozesse.

Zusammenfassend lässt sich sagen, dass sich HDP-CVD als Spitzentechnologie in der CVD-Landschaft hervorhebt, da es eine verbesserte Plasmakontrolle, verbesserte Füllmöglichkeiten und ein vielseitiges Anwendungspotenzial bietet, während es gleichzeitig bei niedrigeren Temperaturen arbeitet. Seine Fähigkeit, zwischen Abscheidungs- und Ätzprozessen zu wechseln, festigt seine Rolle als zentrales Werkzeug in der modernen Halbleiterfertigung.

Chemische Mikrowellenplasma-Gasphasenabscheidung (MPCVD)

Die chemische Gasphasenabscheidung mit Mikrowellenplasma (MPCVD) ist bekannt für ihre Fähigkeit, hochwertige Hartschichten und großformatige einkristalline Diamanten herzustellen. Bei diesem Verfahren wird elektromagnetische Wellenenergie, insbesondere Mikrowellenstrahlung, genutzt, um reaktive Gase in einer Reaktorkammer anzuregen. Das Verfahren löst die Bildung eines reinen Plasmas aus, das aus einer Mischung von Elektronen, Atom- und Molekülionen, neutralen Atomen, Molekülen und Molekülfragmenten in ihrem Grund- und Anregungszustand besteht.

Das durch MPCVD erzeugte Plasma zeichnet sich durch eine hohe Elektronendichte im Zentrum aus, die allmählich abnimmt, je weiter man sich vom Kern entfernt. Der primäre Mechanismus zur Erzeugung reaktiver gasförmiger Vorstufen/Fragmente im Plasma ist die Elektronenstoßdissoziation. Bei diesem Prozess absorbieren die Elektronen Energie aus dem oszillierenden elektrischen Feld der Mikrowellenstrahlung und erreichen Temperaturen von bis zu 5273 K, während die Temperatur des Gases (der neutralen Spezies) bei Niederdruck-Synthesemethoden bei etwa 1073 K bleibt.

Die bei der MPCVD erzeugte Plasmaumgebung ist für die Abscheidung von Diamanten besonders förderlich. Es enthält reaktive kohlenstoffhaltige Spezies und einen Überschuss an atomarem/molekularem Wasserstoff in der Nähe geeigneter Substrate, was ein ideales Umfeld für die Bildung von Diamantschichten bietet. Die am häufigsten verwendeten Mikrowellenfrequenzen für diese Methode sind 2,45 GHz und 915 MHz, die für eine effiziente Plasmaerzeugung und anschließende Schichtabscheidung optimiert sind.

Chemische Ultrahochvakuum-Gasphasenabscheidung (UHV/CVD)

Die chemische Abscheidung aus der Gasphase im Ultrahochvakuum (UHV/CVD) ist eine hochentwickelte Dünnschichttechnologie, die unter Ultrahochvakuumbedingungen arbeitet, in der Regel unter 10^-6 Pa (10^-8 Torr). Diese Methode eignet sich besonders gut für die Abscheidung hochwertiger kristalliner Schichten im Submikronbereich und ist daher für Anwendungen in nanostrukturierten Materialien und siliziumbasierten Hochgeschwindigkeits-Hochfrequenzgeräten unverzichtbar.

Beim UHV/CVD-Verfahren interagieren ein oder mehrere flüchtige Ausgangsstoffe unter diesen extremen Vakuumbedingungen mit dem Substrat, was zu einer Reaktion oder Zersetzung auf der Substratoberfläche führt, die die Bildung einer Schicht zur Folge hat. Die bei diesem Verfahren erzielte Molekularströmung stellt sicher, dass die Gasphasenchemie minimiert wird, was für die Abscheidung chemisch aktiver einkristalliner Dünnschichten entscheidend ist.

Eines der herausragenden Merkmale des UHV/CVD-Verfahrens ist seine Fähigkeit, Graphen herzustellen, ein Material, das für seine außergewöhnlichen elektrischen und mechanischen Eigenschaften bekannt ist. Im Gegensatz zu herkömmlichen Dampfphasenepitaxieverfahren werden bei UHV/CVD Niederdruck- und Niedertemperaturwachstumsbedingungen verwendet. Dadurch wird die Festkörperdiffusion von Dotierungsquellen wirksam gemindert und das dreidimensionale Wachstum von Epitaxieschichten verhindert.

Die Ultrahochvakuumumgebung des UHV/CVD-Reaktors spielt eine entscheidende Rolle bei der Verhinderung der Oxidation der Siliziumsubstratoberfläche. Durch die Minimierung der Einlagerung von Verunreinigungen aus dem Reaktionsgas in die wachsende Schicht gewährleistet UHV/CVD die Abscheidung von Schichten mit höchster Reinheit und struktureller Integrität.

| Merkmal | UHV/CVD-Vorteil |

|---|---|

| Vakuumgrad | <10^-6 Pa (10^-8 Torr) |

| Wachstumsbedingungen | Niederdruck, niedrige Temperatur |

| Qualität der Schicht | Hochwertige kristalline Schichten im Submikronbereich |

| Schutz der Oberfläche | Verhindert Oberflächenoxidation und Verunreinigungsdotierung |

| Anwendung | Nanostrukturierte Materialien, Hochgeschwindigkeits-Hochfrequenzgeräte |

Die UHV/CVD-Technologie wurde in den späten 1980er Jahren entwickelt und hat sich seitdem zu einem Eckpfeiler bei der Herstellung fortschrittlicher Materialien und Geräte entwickelt, insbesondere bei solchen, die eine außergewöhnliche Reinheit und strukturelle Präzision erfordern.

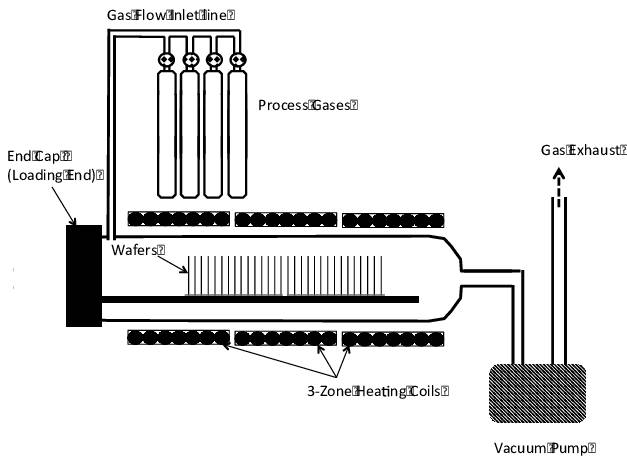

Chemische Niederdruck-Gasphasenabscheidung (LPCVD)

Die chemische Niederdruck-Gasphasenabscheidung (Low Pressure Chemical Vapor Deposition, LPCVD) ist ein hochentwickeltes CVD-Verfahren, das bei reduzierten Drücken arbeitet, in der Regel bei 133 Pa oder weniger. Diese Methode verbessert die Stoffübertragungsraten innerhalb der Reaktionskammer erheblich, was zu einer hervorragenden Gleichmäßigkeit der Schichten und des Widerstandes führt. Die Niederdruckumgebung beschleunigt die Gasdiffusion, was einen schnelleren Transport der Reaktanten zur Substratoberfläche und eine schnellere Entfernung von Verunreinigungen und Nebenprodukten ermöglicht, wodurch die Selbstdotierung minimiert und die Gesamteffizienz der Produktion gesteigert wird.

Einer der Hauptvorteile der LPCVD ist die Fähigkeit, qualitativ hochwertige Schichten ohne den Einsatz von Trägergasen abzuscheiden, was das Risiko einer Partikelkontamination verringert. Dies macht die LPCVD zu einer idealen Wahl für die hochwertige Halbleiterindustrie, in der die Abscheidung dünner Schichten mit präzisen Eigenschaften entscheidend ist. Das Verfahren ist besonders effektiv für Anwendungen wie die Herstellung von Widerständen, Kondensator-Dielektrika, MEMS und Antireflexionsschichten.

Die Betriebsparameter des LPCVD-Verfahrens, einschließlich der Drücke von 0,1 bis 10 Torr und der Temperaturen von 200 bis 800 °C, werden genauestens kontrolliert, um optimale Abscheidungsbedingungen zu gewährleisten. Die Verwendung eines speziellen Systems zur Zuführung der Ausgangsstoffe, das häufig mit einem Duschkopf ausgestattet ist, erhöht die Präzision und Effizienz des Prozesses weiter. Durch die Kühlung des Duschkopfes und der Kammerwände bei gleichzeitiger Erwärmung des Substrats fördert die LPCVD heterogene Oberflächenreaktionen und stellt sicher, dass die abgeschiedenen Schichten den strengen Anforderungen der modernen Halbleiterfertigung entsprechen.

Thermochemische Gasphasenabscheidung (TCVD)

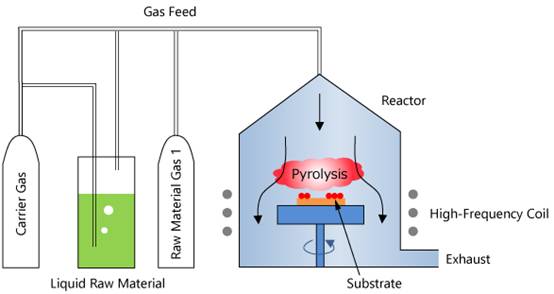

Die thermochemische Gasphasenabscheidung (TCVD) ist ein hochentwickeltes Verfahren, das chemische Reaktionen bei hohen Temperaturen nutzt, um das Wachstum von Materialien in der Gasphase zu erleichtern. Diese Methode ist von zentraler Bedeutung für verschiedene fortschrittliche Materialsyntheseverfahren, insbesondere in der Halbleiterindustrie. TCVD umfasst eine Reihe spezifischer Techniken, die jeweils auf unterschiedliche Materialanforderungen und Wachstumsbedingungen zugeschnitten sind.

Eine der wichtigsten Methoden innerhalb der TCVD ist diechemische Transportmethode. Bei diesem Verfahren reagiert das für die Dünnschichtbildung vorgesehene Material mit einer anderen festen oder flüssigen Substanz im Quellenbereich, wobei eine gasförmige Verbindung entsteht. Dieses Gas wird dann in den Wachstumsbereich transportiert, wo es eine umgekehrte thermische Reaktion durchläuft, die zur Abscheidung des gewünschten Materials führt. Diese Methode eignet sich besonders gut für die Herstellung hochwertiger, gleichmäßiger Schichten.

Eine weitere Schlüsseltechnik innerhalb der TCVD ist diePyrolyse-Verfahren. Bei diesem Verfahren werden flüchtige Substanzen, die die für die Schicht erforderlichen Elemente enthalten, in den Wachstumsbereich transportiert. Dort werden diese Stoffe einer thermischen Zersetzungsreaktion unterzogen, wobei das gewünschte Material entsteht. Die Wachstumstemperatur liegt bei diesem Verfahren in der Regel zwischen 1000 und 1050 Grad Celsius, wodurch es sich für Anwendungen eignet, die eine hohe Temperaturstabilität und strukturelle Integrität erfordern.

TCVD umfasst auch andere Methoden wieSynthesereaktionendie komplexe chemische Wechselwirkungen beinhalten, um das gewünschte Filmmaterial herzustellen. Jedes dieser Verfahren wird auf der Grundlage der spezifischen Eigenschaften ausgewählt, die für das Endprodukt erforderlich sind, z. B. Schichtdicke, Gleichmäßigkeit und Haftung auf dem Substrat.

Zusammenfassend lässt sich sagen, dass die TCVD ein vielseitiges Instrumentarium für Materialwissenschaftler und Ingenieure darstellt, das die präzise Steuerung und Optimierung der Eigenschaften von Dünnschichten durch chemische Hochtemperaturreaktionen ermöglicht. Dies macht TCVD zu einer unverzichtbaren Technik bei der Suche nach fortschrittlichen Materialien mit maßgeschneiderten Eigenschaften.

Chemische Hochtemperatur-Gasphasenabscheidung (HTCVD)

Die chemische Hochtemperatur-Gasphasenabscheidung (High Temperature Chemical Vapor Deposition, HTCVD) ist ein zentrales Verfahren für das Wachstum von Siliziumkarbidkristallen, einem Material, das für seine außergewöhnlichen Eigenschaften wie hohe Wärmeleitfähigkeit und mechanische Festigkeit bekannt ist. Diese Methode wird in einem geschlossenen Reaktor angewandt, der von außen beheizt wird, um die Reaktionstemperaturen zwischen 2000°C und 2300°C zu halten. Diese extremen Temperaturen sind notwendig, um die komplexen chemischen Reaktionen, die für die Kristallbildung erforderlich sind, in Gang zu setzen und aufrechtzuerhalten.

Der HTCVD-Prozess lässt sich in mehrere wichtige Schritte unterteilen:

-

Gaseinleitung: Ein Gemisch reaktiver Gase wird in den Reaktor eingeleitet. Diese Gase enthalten in der Regel Verbindungen wie Silan (SiH₄) und Propan (C₃H₈), die für die Bildung von Siliciumcarbid unerlässlich sind.

-

Gaszersetzung: Wenn die reaktiven Gase die Hochtemperaturumgebung erreichen, zersetzen sie sich und setzen dabei Silizium- und Kohlenstoffatome frei. Diese Zersetzung ist ein entscheidender Schritt, da sie die für das Kristallwachstum erforderlichen elementaren Bestandteile liefert.

-

Oberflächenreaktion: Die freigesetzten Silizium- und Kohlenstoffatome durchlaufen eine Reihe von Oberflächenreaktionen auf dem Substratmaterial. Diese Reaktionen führen zur Bildung eines festen Siliziumkarbidfilms. Das Substrat, das häufig aus Silizium oder Graphit besteht, dient als Vorlage für das Kristallwachstum.

-

Filmwachstum: Im Laufe der Reaktion wächst der feste Siliziumkarbidfilm Schicht für Schicht. Die kontinuierliche Zufuhr frischer reaktiver Gase stellt sicher, dass der Wachstumsprozess aufrechterhalten wird, was die Bildung dicker, hochwertiger kristalliner Schichten ermöglicht.

-

Entlüftung und Spülung: Die Nebenprodukte der Reaktion, einschließlich aller nicht umgesetzten Gase und flüchtigen Verbindungen, werden aus dem Reaktor abgesaugt. Dieser Schritt ist entscheidend, um die Reinheit des wachsenden Kristalls zu erhalten und die Bildung von Defekten zu verhindern.

HTCVD ist besonders vorteilhaft für die Siliziumkarbidzüchtung, da große, einkristalline Wafer mit minimalen Defekten erzeugt werden können. Dies macht es zu einem unverzichtbaren Verfahren in Branchen, in denen Hochleistungsmaterialien benötigt werden, wie z. B. in der Leistungselektronik, der Luft- und Raumfahrt und bei Hochtemperaturanwendungen.

Der Erfolg von HTCVD beruht auf seiner Fähigkeit, komplexe thermodynamische und kinetische Prozesse zu steuern. Die hohen Temperaturen treiben nicht nur die notwendigen chemischen Reaktionen an, sondern fördern auch die Diffusion von Atomen auf der Substratoberfläche, was zur Bildung gut geordneter kristalliner Strukturen führt.

Zusammenfassend lässt sich sagen, dass HTCVD eine überlegene Methode für das Siliziumkarbid-Kristallwachstum ist, bei der hohe Temperaturen und ein präzises Gasmanagement zur Herstellung von Materialien mit unvergleichlichen Eigenschaften genutzt werden. Ihre Anwendungen erstrecken sich über verschiedene Hightech-Industrien, was ihre Bedeutung für den Fortschritt in der Materialwissenschaft und -technologie unterstreicht.

Chemische Gasphasenabscheidung bei mittlerer Temperatur (MTCVD)

Die chemische Gasphasenabscheidung bei mittlerer Temperatur (Medium Temperature Chemical Vapor Deposition, MTCVD) ist ein hochentwickeltes Verfahren, das die Prinzipien der chemischen Gasphasenabscheidung bei hoher Temperatur (High Temperature Chemical Vapor Deposition, HTCVD) und der MTCVD-Technologie vereint, um superzementierte Karbidbeschichtungsmaterialien zu entwickeln. Diese Integration hat sich als entscheidend erwiesen, wenn es darum geht, die Haltbarkeit und Langlebigkeit von Schneidwerkzeugen zu verbessern, insbesondere bei Hochgeschwindigkeits- und Hochleistungsschneidanwendungen.

Mit der Entwicklung dieser fortschrittlichen Beschichtungswerkstoffe wurde ein langjähriges Problem in der Branche angegangen - die geringe Standzeit der Werkzeuge unter hochfesten Bedingungen. Durch die Nutzung der kombinierten Stärken von HTCVD und MTCVD konnten die Hersteller Beschichtungen herstellen, die den harten Bedingungen beim Schneiden von legiertem Stahl, beim Trockenschneiden und anderen anspruchsvollen mechanischen Bearbeitungssituationen standhalten. Dieser Durchbruch hat große Aufmerksamkeit erregt und wird nun in der Industrie für beschichtete Hartmetallwerkzeuge weithin eingesetzt, wo seine Auswirkungen bemerkenswert groß sind.

Das MTCVD-Verfahren selbst arbeitet innerhalb eines bestimmten Temperaturbereichs, in der Regel zwischen 700 und 900 °C, unter kontrollierten Abscheidungsreaktionsdrücken von 2X10^3 bis 2X10^4 Pa. Die primären Reaktionsgase, wie CH3CN, TiCl4 und H2, werden sorgfältig in einem Verhältnis von 0,01:0,02:1 dosiert, und der Abscheidungsprozess kann zwischen 1 und 4 Stunden dauern. Diese sorgfältige Kontrolle der Prozessparameter gewährleistet die Bildung hochwertiger Schichten, die sowohl langlebig als auch effektiv sind.

Zusammenfassend lässt sich sagen, dass MTCVD einen bedeutenden Fortschritt auf dem Gebiet der chemischen Gasphasenabscheidung darstellt und eine robuste Lösung zur Verbesserung der Werkzeugstandzeit bei Hochgeschwindigkeitsschneidanwendungen bietet. Seine erfolgreiche Einführung in der Industrie unterstreicht das Potenzial für weitere Innovationen und Verbesserungen in der Beschichtungstechnologie.

Chemische Abscheidung metallorganischer Verbindungen aus der Gasphase (MOCVD)

Die chemische Gasphasenabscheidung von metallorganischen Verbindungen (MOCVD), oft auch als metallorganische Gasphasenepitaxie (MOVPE) bezeichnet, ist eine hochentwickelte Technologie für das epitaktische Wachstum aus der Gasphase, die die Halbleiterindustrie revolutioniert hat. Bei dieser Technik werden organische Verbindungen der Elemente der Gruppen III und II sowie Hydride der Elemente der Gruppen V und VI als primäre Ausgangsmaterialien für das Kristallwachstum verwendet. Durch eine thermische Zersetzungsreaktion werden diese Materialien auf einem Substrat in der Gasphase epitaktisch abgeschieden, wodurch das Wachstum verschiedener Ⅲ-V- und Ⅱ-VI-Verbindungshalbleiter und ihrer mehrschichtigen festen Lösungen als dünne Einkristalle ermöglicht wird.

Eines der herausragenden Merkmale der MOCVD ist ihre Anpassungsfähigkeit, die sie für die Züchtung einer breiten Palette von Halbleitermaterialien und heterogenen Strukturen geeignet macht. Im Vergleich zu anderen Abscheidungsmethoden bietet MOCVD einen höheren Durchsatz, was ein entscheidender Faktor bei der Herstellung von Verbindungshalbleiter-Bauelementen wie High Brightness LEDs (HBLEDs) ist. Die Fähigkeit der Technologie, die Wafer-Träger-/Slot-Temperatur, die Schichtdicke, die Schichtspannung und die Wafer-Krümmung durch Echtzeit-Rückkopplungsmechanismen zu steuern, gewährleistet die Herstellung hochwertiger Schichten mit hervorragender Leistung.

Im Wesentlichen stellt MOCVD einen bedeutenden Fortschritt in der Dampfphasenepitaxie dar und verbindet Präzision mit Effizienz, um die strengen Anforderungen der modernen Halbleiterherstellung zu erfüllen.

Laser-induzierte chemische Gasphasenabscheidung (LCVD)

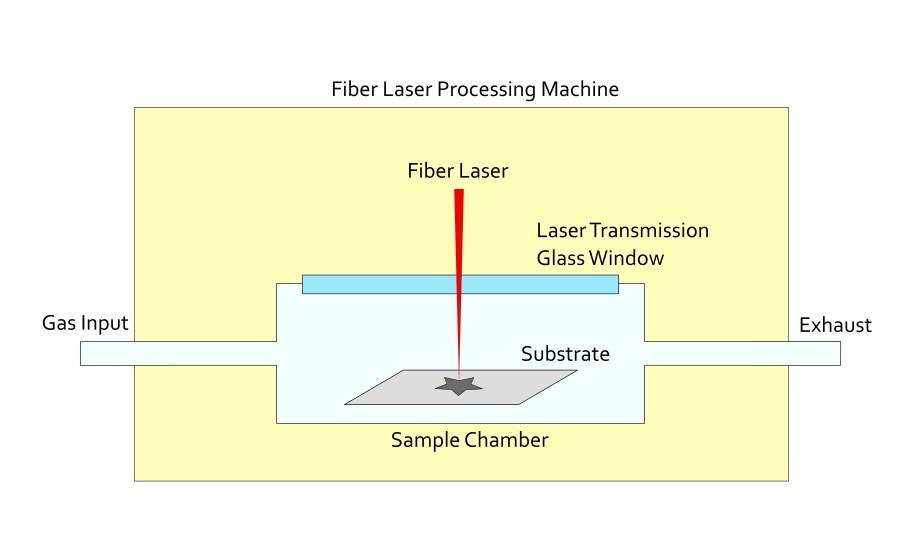

Die laserinduzierte chemische Gasphasenabscheidung (LCVD) ist eine hochentwickelte Technik, bei der die Photonenenergie eines Laserstrahls genutzt wird, um chemische Gasphasenreaktionen auszulösen und zu erleichtern. Diese Methode ist besonders vorteilhaft, da sie die Substrattemperatur im Vergleich zu herkömmlichen CVD-Verfahren (Chemical Vapor Deposition) erheblich senkt. Durch die Senkung der Temperatur verhindert LCVD eine thermische Schädigung des Substrats und ermöglicht so die Synthese dünner Schichten auf Materialien, die ansonsten hohen Temperaturen nicht standhalten würden.

Die LCVD arbeitet mit zwei Hauptmechanismen: photolytisch und pyrolytisch. Bei der photolytischen LCVD wird die Energie des fokussierten Laserstrahls von den Reagenzgasen absorbiert, was zu deren Zersetzung und der anschließenden Abscheidung von festen Atomen oder Molekülen auf dem Substrat führt. Dieser Prozess hängt stark vom Material ab und verwendet in der Regel UV-Laser wie Ar+, ArF und KrF.

Bei der pyrolytischen LCVD hingegen bestrahlt der Laserstrahl bestimmte Bereiche des Substrats und erhöht die Temperatur lokal bis zu einem Punkt, an dem eine Gaszersetzung stattfindet, die zur Bildung einer festen Schicht führt. Bei dieser Methode werden in der Regel Dauerstrich-Infrarotlaser wie CO2 und Nd:YAG verwendet, die den Vorteil der lokalen Erwärmung bieten, mit der eine feinere Auflösung bis zu 5 μm erreicht werden kann.

Das LCVD-System besteht in der Regel aus einer Kammer mit Einlässen für Reagenzgase. Der fokussierte Laserstrahl zersetzt diese Gase, um metallische und keramische Ablagerungen auf dem Substrat zu bilden. Die lokale Erwärmung des Lasers ermöglicht die Strukturierung und das direkte Schreiben durch Bewegen des Laserstrahls relativ zum Substrat. Diese Fähigkeit ist besonders nützlich für die Herstellung komplizierter Designs und Strukturen und erweitert die Anwendungsmöglichkeiten von LCVD in verschiedenen Branchen.

Zusammenfassend lässt sich sagen, dass das LCVD-Verfahren sich durch seine Fähigkeit auszeichnet, dünne Schichten mit minimaler thermischer Belastung abzuscheiden, und Präzision und Vielseitigkeit bei der Materialsynthese bietet. Die dualen Mechanismen des photolytischen und pyrolytischen Prozesses verbessern seine Anwendbarkeit noch weiter und machen es zu einem wertvollen Werkzeug sowohl in der Forschung als auch im industriellen Umfeld.

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen