Wartung und Effizienz

Isolierung und Abdichtung

Die Unversehrtheit der Isolierung um den Kippofen herum ist für die Gewährleistung einer optimalen Effizienz von größter Bedeutung. Dieser Prozess umfasst eine sorgfältige Inspektion und, falls erforderlich, den Austausch verschiedener Dichtungsmaterialien. Zu den wichtigsten Komponenten, die regelmäßig überprüft werden müssen, gehören:

- Sanddichtungen: Sie sind entscheidend, um Wärmeverluste zu verhindern und die Innentemperatur des Ofens aufrechtzuerhalten. Im Laufe der Zeit können sich die Sanddichtungen aufgrund der ständigen Temperaturschwankungen abnutzen, so dass sie unbedingt ausgetauscht werden müssen.

- Glasfaser-Kaulquappenband: Dieses flexible Material wird zum Abdichten von Fugen und Spalten verwendet, um Wärmeverluste zu verhindern. Regelmäßige Kontrollen gewährleisten, dass das Band intakt und wirksam bleibt.

- Isolierende Fasermatten: Diese Matten bilden eine wichtige Isolierschicht und schützen die Ofenstruktur vor hohen Temperaturen. Beschädigte oder abgenutzte Matten sollten umgehend ersetzt werden, um die Effizienz zu erhalten.

Um diesen Wartungsprozess zu rationalisieren, ist es ratsam, einen Routineplan für die Inspektion dieser Materialien aufzustellen. Dieser proaktive Ansatz erhöht nicht nur die Effizienz des Ofens, sondern verlängert auch seine Lebensdauer und senkt die langfristigen Betriebskosten.

Vereinfachung von Reparaturen mit KI

Die Integration von KI-Software wie QMULUS in die Wartungsroutinen von Öfen stellt einen bedeutenden Fortschritt bei der Gewährleistung von Effizienz und Prozessqualität dar. Diese fortschrittliche Technologie wurde entwickelt, um kritische Parameter wie Gasdurchfluss, Stromstärke und Motorleistung genau zu überwachen und so Echtzeiteinblicke zu liefern, die für die Aufrechterhaltung eines optimalen Ofenbetriebs unerlässlich sind.

Durch den Einsatz von KI können Bediener Anomalien frühzeitig erkennen und potenzielle Probleme vorhersagen, bevor sie sich zu kostspieligen Reparaturen auswachsen. So können beispielsweise Schwankungen im Gasfluss sofort erkannt werden, so dass umgehend Anpassungen vorgenommen werden können, um Unterbrechungen im Heizprozess zu vermeiden. Ebenso hilft die Überwachung von Motordaten bei der Erkennung von Verschleißerscheinungen und stellt sicher, dass Motoren gewartet oder ausgetauscht werden, bevor sie ausfallen, und so eine gleichbleibende Leistung des Ofens gewährleistet wird.

Darüber hinaus bieten KI-gesteuerte Systeme prädiktive Analysefunktionen, die über die reaktive Wartung hinausgehen. Diese Systeme können historische Daten analysieren, um den Wartungsbedarf vorherzusagen, die Planung von Reparaturen zu optimieren und Ausfallzeiten zu reduzieren. Dieser proaktive Ansatz erhöht nicht nur die Zuverlässigkeit des Ofenbetriebs, sondern trägt auch zu erheblichen Kosteneinsparungen bei, da ungeplante Wartungsarbeiten auf ein Minimum reduziert werden.

Zusammenfassend lässt sich sagen, dass der Einsatz von KI in der Ofenwartung die Reparaturprozesse rationalisiert, eine kontinuierliche Effizienz gewährleistet und die Gesamtqualität der Erhitzungs- und Verarbeitungsprozesse verbessert.

Betriebliche Best Practices

Optimierung der Druckeinstellungen

Um eine optimale Leistung zu gewährleisten und betriebliche Probleme zu vermeiden, ist es wichtig, den atmosphärischen Ofendruck leicht über dem Umgebungsdruck zu halten. In der Regel bedeutet dies, dass der Druck zwischen0,25 - 0,35 Zoll der Wassersäule. Dieser Bereich ist in mehreren Schlüsselbereichen hilfreich:

-

Verhinderung von Problemen bei der Kohlenstoffkontrolle: Durch die Aufrechterhaltung eines leichten Überdrucks können Sie das Eindringen von Umgebungsluft vermeiden, die andernfalls das Kohlenstoffgleichgewicht im Ofen stören könnte. Dies ist von entscheidender Bedeutung für Prozesse wie die Aufkohlung, bei denen eine präzise Steuerung des Kohlenstoffpotenzials erforderlich ist, um die gewünschten Materialeigenschaften zu erzielen.

-

Minimierung betrieblicher Schwankungen: Eine stabile Druckeinstellung verringert das Risiko plötzlicher Änderungen der Ofenbedingungen, die zu ungleichmäßigen Heiz- und Kühlzyklen führen können. Diese Stabilität ist für die Aufrechterhaltung der Qualität und Gleichmäßigkeit der behandelten Teile von entscheidender Bedeutung.

-

Verbesserte Sicherheit: Eine kontrollierte Druckumgebung trägt auch zur allgemeinen Sicherheit des Betriebs bei. Sie hilft bei der Steuerung des Gasflusses und verhindert die Bildung gefährlicher Atmosphären innerhalb des Ofens.

Zusammenfassend lässt sich sagen, dass die Feinabstimmung der Druckeinstellungen innerhalb dieses Bereichs nicht nur die Leistung des Ofens optimiert, sondern auch einen sichereren und zuverlässigeren Betrieb gewährleistet.

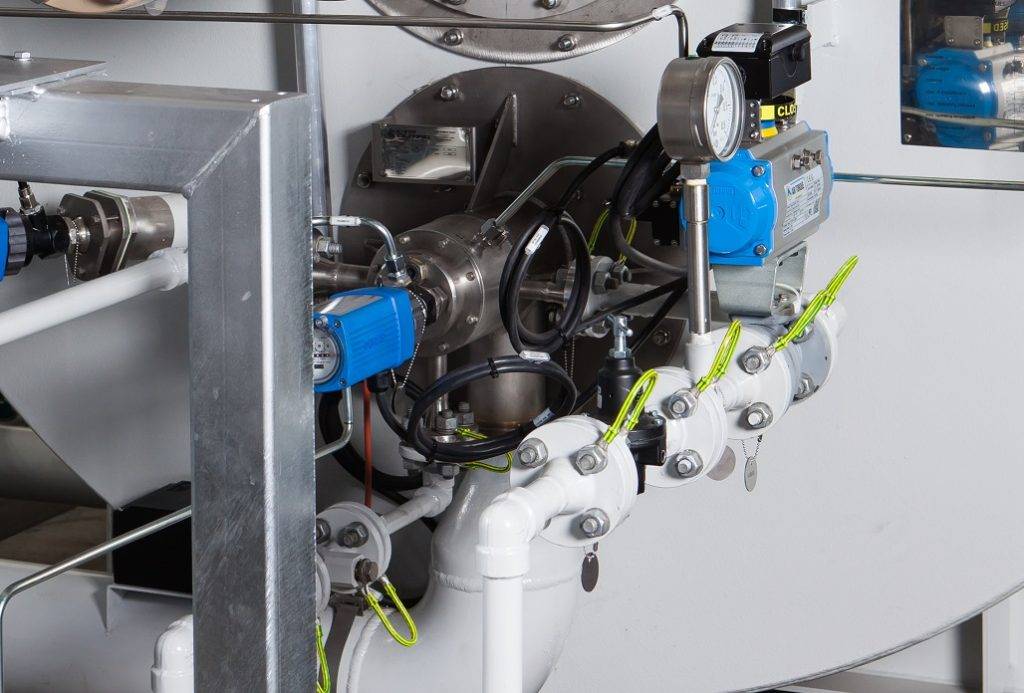

Sicherheit von Mehrbrennersystemen

Wenn es darum geht, die Sicherheit in Verbrennungssystemen mit mehreren Brennern zu gewährleisten, ist die Integration fortschrittlicher Sicherheitsmechanismen von entscheidender Bedeutung. Ein Mehrbrennersystem ist darauf ausgelegt, den Verbrennungsprozess auf mehrere Brenner zu verteilen, wodurch der Wirkungsgrad erhöht und die Belastung der einzelnen Brenner verringert wird. Diese Verteilung erfordert jedoch auch robuste Sicherheitsprotokolle zur Bewältigung möglicher Ausfälle.

Ein entscheidendes Sicherheitsmerkmal in diesen Systemen ist der Verriegelungsmechanismus, der bei Ausfall eines einzelnen Brenners automatisch alle Brenner abschaltet. Diese proaktive Maßnahme verhindert, dass sich ein kleines Problem zu einem großen Sicherheitsrisiko auswächst. Wenn beispielsweise ein Brenner ausfällt, könnten die übrigen Brenner überlastet werden, was zu einer Überhitzung oder sogar zu einem katastrophalen Ausfall führen könnte. Durch die Abschaltung des gesamten Systems stellt die Verriegelung sicher, dass das Risiko eines Brandes, einer Explosion oder anderer gefährlicher Zustände minimiert wird.

Darüber hinaus sind moderne Mehrbrennersysteme häufig mit Echtzeit-Überwachungs- und Diagnosewerkzeugen ausgestattet. Diese Tools bewerten kontinuierlich die Leistung der einzelnen Brenner, geben den Betreibern sofortiges Feedback und ermöglichen ein rechtzeitiges Eingreifen. So können Sensoren beispielsweise Schwankungen im Gasdurchfluss, Temperaturabweichungen oder abnormale Verbrennungsmuster erkennen und bei Bedarf das Verriegelungssystem auslösen. Diese Art der Überwachung erhöht nicht nur die Sicherheit, sondern trägt auch zur Gesamteffizienz und Zuverlässigkeit des Systems bei.

Zusammenfassend lässt sich sagen, dass die Sicherheit von Verbrennungssystemen mit mehreren Brennern durch die Integration von Verriegelungsmechanismen und fortschrittlichen Überwachungsinstrumenten unterstützt wird. Diese Funktionen stellen sicher, dass jede potenzielle Störung schnell behoben wird und somit die Integrität und Sicherheit des gesamten Systems erhalten bleibt.

Fehlersuche und Sicherheit

Flammendetektion und Sicherheit

Flammenerkennungssysteme sind ein wesentlicher Bestandteil der Steuerung der Brennstoffzufuhr und der Vermeidung gefährlicher Bedingungen während des Verbrennungsprozesses. Diese Systeme sind so konzipiert, dass sie das Vorhandensein einer Flamme in Echtzeit überwachen und so sicherstellen, dass Anomalien schnell erkannt und behoben werden. Auf diese Weise spielen sie eine entscheidende Rolle bei der Aufrechterhaltung der Sicherheit in der Feuerungsumgebung.

Eine der wichtigsten Komponenten eines Flammenerkennungssystems ist der Flammensensor, der optisch oder ionisierend sein kann. Optische Sensoren erkennen das Vorhandensein einer Flamme, indem sie das vom Verbrennungsprozess emittierte Licht messen, während ionisierende Sensoren die von der Flamme verursachten elektrischen Leitfähigkeitsänderungen erkennen. Beide Arten von Sensoren sind für eine genaue und rechtzeitige Rückmeldung an das Kontrollsystem unerlässlich.

Neben der Flammenerkennung steuern diese Systeme auch die Brennstoffzufuhr. Wird eine Flamme erkannt, sorgt das System dafür, dass die entsprechende Menge an Brennstoff zugeführt wird, um den Verbrennungsprozess aufrechtzuerhalten. Wird jedoch keine Flamme erkannt, schaltet das System die Brennstoffzufuhr sofort ab, um mögliche Gefahren wie Explosionen oder Brände zu vermeiden.

Um die Sicherheit weiter zu erhöhen, sind viele moderne Flammenerkennungssysteme mit fortschrittlichen Sicherheitsvorrichtungen ausgestattet. So kann beispielsweise ein Verbrennungssystem mit mehreren Brennern mit einer Sicherheitsvorrichtung ausgestattet werden, die alle Brenner abschaltet, wenn einer ausfällt, und so eine unkontrollierte Verbrennung verhindert. Dieser proaktive Ansatz gewährleistet, dass das gesamte System jederzeit sicher und betriebsbereit bleibt.

Darüber hinaus ist eine regelmäßige Wartung und Kalibrierung von Flammenwarnsystemen unerlässlich, um ihre Genauigkeit und Zuverlässigkeit zu gewährleisten. Dazu gehören die regelmäßige Überprüfung der Sensoren, Kontrollsysteme und Sicherheitseinrichtungen sowie der Austausch verschlissener oder beschädigter Komponenten. Durch die Einhaltung dieser Wartungspraktiken können Betreiber sicherstellen, dass ihre Flammenwarnsysteme immer bereit sind, auf mögliche Gefahren zu reagieren.

Zusammenfassend lässt sich sagen, dass Flammenerkennungssysteme eine entscheidende Komponente für die Sicherheit beim Betrieb von Öfen sind. Durch die kontinuierliche Überwachung des Verbrennungsprozesses und die Steuerung der Brennstoffzufuhr tragen diese Systeme dazu bei, gefährliche Zustände zu vermeiden und die allgemeine Sicherheit der Anlage zu gewährleisten.

Kontrolle der Aufkohlung

Zur effektiven Fehlersuche und Kontrolle von Aufkohlungsatmosphären ist die Einhaltung eines 11-stufigen Tests unerlässlich. Dieser sorgfältige Prozess stellt sicher, dass das Kohlenstoffpotenzial genau eingehalten wird, wodurch kritische Probleme wie Oxidationslecks und Oberflächenfehler vermieden werden. Das Kohlenstoffpotenzial, das idealerweise zwischen 0,8 % und 1,2 % liegen sollte, wird von mehreren Faktoren beeinflusst:

- Art des Stahls: Verschiedene Stähle erfordern unterschiedliche Kohlenstoffpotenziale, um optimale Ergebnisse zu erzielen.

- Aufkohlungstemperatur: Die Prozesstemperatur hat einen erheblichen Einfluss auf die Kohlenstoffabsorptionsrate und die endgültigen Eigenschaften der aufgekohlten Schicht.

Eine unsachgemäße Steuerung des Kohlenstoffpotenzials kann zu einer Vielzahl von Problemen führen, darunter:

- Zurückbehaltener Austenit: Ein zu hoher Kohlenstoffgehalt kann zur Bildung von Austenit führen, was die Härte verringert.

- Oxidation an den Korngrenzen: Dies kann das Material schwächen und zu intergranularer Rissbildung führen.

- Rissbildung an der Oberfläche: Ein hoher Kohlenstoffgehalt kann zu Oberflächenversprödung und Rissbildung führen.

- Niedrige Oberflächenhärte: Eine unzureichende Kohlenstoffaufnahme führt zu einer unterdurchschnittlichen Härte, die die Verschleißfestigkeit beeinträchtigt.

- Karbid-Vernetzung: Eine übermäßige Karbidbildung kann die Materialeigenschaften verschlechtern.

Das Aufkohlen erhöht nicht nur die Oberflächenhärte, sondern auch die Verschleißfestigkeit und die Dauerfestigkeit erheblich. Es ist besonders wirksam bei Stählen mit niedrigem Kohlenstoffgehalt (0,05 % bis 0,3 % Kohlenstoff) und kann bei Teilen unterschiedlicher Komplexität angewendet werden. Übliche Temperaturen für die Aufkohlung liegen zwischen 1200°F und 1600°F, wobei in der Regel endotherme Öfen mit Ölabschreckung und Luftanlassverfahren verwendet werden. Zu den gängigen Werkstoffen gehören Stähle wie 12L14, 1018 und 8620, die jeweils spezifische Behandlungsparameter erfordern, um das gewünschte Ergebnis zu erzielen.

Durch die strikte Befolgung des 11-Stufen-Tests und die Berücksichtigung dieser Faktoren können die Betreiber den Aufkohlungsprozess genau steuern, was zu hochwertigen, langlebigen Teilen führt, die auf die vorgesehenen Anwendungen zugeschnitten sind.

Flammensicherheit und Spülung

Die Gewährleistung der Flammensicherheit ist ein kritischer Aspekt beim Betrieb von Heizgeräten oder Öfen, insbesondere in Umgebungen, in denen brennbare Gase vorhanden sind. Bei der Spülung wird eine ausreichende Luftmenge in das System eingeleitet, um vier Luftwechsel durchzuführen. Dieser rigorose Spülvorgang entfernt effektiv alle restlichen brennbaren Gase, die sich im Heizgerät oder Ofen angesammelt haben könnten. Auf diese Weise wird das Risiko einer versehentlichen Entzündung erheblich verringert, wenn später eine Zündquelle eingeführt wird.

Um dies zu erreichen, müssen die Bediener den Luftstrom sorgfältig überwachen und sicherstellen, dass jeder Luftwechsel gründlich und vollständig ist. Dies erhöht nicht nur die Sicherheit des Betriebs, sondern trägt auch dazu bei, die Integrität und Effizienz des Heizsystems zu erhalten. Die sorgfältige Vorgehensweise bei der Spülung unterstreicht die Bedeutung von Präventivmaßnahmen für die Gewährleistung einer sicheren Arbeitsumgebung.

Systemwartung und Dokumentation

Regelmäßige Ofenkontrollen

Die regelmäßige Inspektion von Ofenauskleidungen ist für die Aufrechterhaltung der Integrität und Effizienz Ihrer Luft- und Atmosphärenofensysteme unerlässlich. Bei dieser routinemäßigen Überprüfung sollten vor allem Anzeichen von Überhitzung und Verformung festgestellt werden, die die strukturelle Stabilität des Ofens beeinträchtigen können. Überhitzung führt häufig zur Erweichung und schließlich zur Verformung der Auskleidung, wodurch das thermische Gleichgewicht im Ofen gestört werden kann.

Darüber hinaus ist eine sorgfältige Prüfung auf Risse in der Nähe von Schweißnähten von entscheidender Bedeutung. Diese Risse können als Eintrittspforten für Verunreinigungen dienen, was zu möglichen Leckagen und Betriebsstörungen führen kann. Wenn Sie diese Probleme frühzeitig erkennen und beheben, können Sie spätere umfangreiche und kostspielige Reparaturen vermeiden. Ein proaktiver Ansatz bei der Ofenwartung gewährleistet nicht nur die Langlebigkeit Ihrer Anlagen, sondern steigert auch die Gesamteffizienz und Qualität Ihres Betriebs.

| Schwerpunkt der Inspektion | Potenzielle Probleme | Vorbeugende Maßnahmen |

|---|---|---|

| Überhitzung | Erweichung, Verformung | Regelmäßige Überwachung, Temperaturkontrolle |

| Risse in der Nähe von Schweißnähten | Lecks, Verunreinigungen | Gründliche Untersuchung, rechtzeitige Reparaturen |

Wenn Sie diese Kontrollen in Ihren regelmäßigen Wartungsplan integrieren, können Sie das Risiko unerwarteter Ausfälle erheblich verringern und sicherstellen, dass Ihr Ofen mit maximaler Leistung arbeitet.

Dokumentieren der Systemeinstellungen

Das Führen detaillierter Aufzeichnungen über kritische Systemeinstellungen ist sowohl für die Fehlersuche als auch für die vorbeugende Wartung unerlässlich. Diese Aufzeichnungen sollten Schlüsselparameter wie Zählersollwerte, Ventilator-/Pumpen-/Motorenfrequenzantriebe und Abgasklappeneinstellungen enthalten. Durch die Dokumentation dieser Einstellungen können Techniker Abweichungen von den Standardbetriebsbedingungen schnell erkennen, was bei der Diagnose von Problemen sehr hilfreich sein kann.

Das Führen eines Protokolls der Frequenzumrichtereinstellungen für Motoren kann beispielsweise dabei helfen, Unregelmäßigkeiten in der Motorleistung zu erkennen. Wenn ein Motor mit einer Frequenz arbeitet, die von der dokumentierten Norm abweicht, könnte dies ein Hinweis auf ein mögliches Problem wie Lagerverschleiß oder Probleme mit der Stromversorgung sein. In ähnlicher Weise kann die Verfolgung von Abgasklappeneinstellungen Aufschluss über die Effizienz des Verbrennungsprozesses geben und dabei helfen, etwaige Verstopfungen oder Lecks im Abgassystem zu erkennen.

Außerdem dienen diese Aufzeichnungen als wertvolle Referenz bei vorbeugenden Wartungsmaßnahmen. Durch den Vergleich aktueller Einstellungen mit historischen Daten können Wartungsteams Trends erkennen und vorhersagen, wann bestimmte Komponenten gewartet oder ausgetauscht werden müssen. Dieser proaktive Ansatz erhöht nicht nur die Zuverlässigkeit des Systems, sondern reduziert auch Ausfallzeiten und Betriebskosten.

Zusammenfassend lässt sich sagen, dass eine sorgfältige Dokumentation der Systemeinstellungen eine wichtige Praxis ist, die den reibungslosen und effizienten Betrieb von Luft- und Atmosphärenofenanlagen gewährleistet.

Qualitätskontrolle

Härteprobleme bei aufgekohlten Teilen

Zur Lösung von Härteproblemen bei aufgekohlten Teilen ist es unerlässlich, mehrere kritische Faktoren sorgfältig zu überwachen und zu steuern. Beginnen Sie mit der Überprüfung der Prozessdaten, um sicherzustellen, dass die Aufkohlungsparameter mit den gewünschten Spezifikationen übereinstimmen. Dazu gehört die Überprüfung des Temperaturbereichs, der in der Regel zwischen 1200°F und 1600°F liegt, und die Bestätigung des Einsatzes geeigneter Anlagen wie endothermer Öfen und Ölabschreckungen.

Als nächstes sind der Atmosphärengenerator und die Ofenatmosphäre zu bewerten. Die Atmosphärenzusammensetzung muss genau gesteuert werden, um das optimale Kohlenstoffpotenzial zu erreichen, das für die Verbesserung der Oberflächenhärte, der Verschleißfestigkeit und der Ermüdungsfestigkeit entscheidend ist. Gängige Werkstoffe wie Stahl 12L14, Stahl 1018 und Stahl 8620 werden aufgrund ihrer Eignung für die Aufkohlung häufig verwendet.

| Faktor | Wichtigkeit |

|---|---|

| Prozessdaten | Stellt sicher, dass die Parameter mit den Spezifikationen übereinstimmen |

| Temperatur | 1200°F bis 1600°F; entscheidend für die Aufkohlung |

| Atmosphärengenerator | Steuert die Zusammensetzung der Atmosphäre für ein optimales Kohlenstoffpotenzial |

| Ofen-Atmosphäre | Muss gleichmäßig sein, um Härteprobleme zu vermeiden |

| Steuerung des Kohlenstoffpotenzials | Sorgt für das richtige Kohlenstoffniveau für die gewünschten Eigenschaften |

Ein weiterer wichtiger Schritt ist die Verhinderung von Leckagen im System. Lecks können die Zusammensetzung der Atmosphäre stören, was zu ungleichmäßiger Härte und anderen Qualitätsproblemen führt. Regelmäßige Inspektionen und Wartungen des Ofens und seiner Komponenten sind notwendig, um mögliche Lecks rechtzeitig zu erkennen und zu beheben.

Wenn Sie diese Faktoren systematisch angehen, können Sie sicherstellen, dass die aufgekohlten Teile die gewünschte Härte und die gewünschten Leistungsmerkmale erreichen, wodurch sich ihre Haltbarkeit und ihre Eignung für die vorgesehenen Anwendungen verbessern.

Fehlerbehebung bei Kohlenstofffixierungssonden

Bei Problemen mit der Kohlenstofffixierungssonde ist es unbedingt zu vermeiden, sie ohne gründliche Diagnose übereilt zu entfernen. Wenden Sie stattdessen eine Reihe von Diagnosemethoden an, um die Funktionsfähigkeit der Sonde zu beurteilen, während sie sicher im Ofen installiert bleibt. Diese Vorgehensweise gewährleistet nicht nur eine genauere Beurteilung, sondern verhindert auch unnötige Störungen des Ofenbetriebs.

Zur effektiven Fehlersuche an der Kohlenstofffixierungssonde sollten Sie die folgenden Schritte beachten:

-

Visuelle Inspektion: Führen Sie eine Sichtprüfung des Äußeren der Sonde auf Anzeichen von Schäden oder Verschleiß durch. Dazu können Risse, Verfärbungen oder andere Anomalien gehören, die auf ein Problem hindeuten könnten.

-

Überwachung der Temperatur: Verwenden Sie Thermoelemente, um die Temperatur in der Umgebung der Sonde zu überwachen. Signifikante Temperaturschwankungen können auf Probleme mit der Leistung oder Platzierung der Sonde hinweisen.

-

Elektrische Prüfung: Führen Sie elektrische Tests durch, um den Widerstand der Sonde zu überprüfen und sicherzustellen, dass er innerhalb des angegebenen Bereichs liegt. Abweichungen von den Standardwerten können auf mögliche Fehlfunktionen hinweisen.

-

Atmosphärenanalyse: Analysieren Sie die Ofenatmosphäre, um sicherzustellen, dass sie für eine ordnungsgemäße Kohlenstofffixierung förderlich ist. Dazu gehört die Überprüfung des Kohlenstoffpotenzials und die Sicherstellung, dass die Atmosphäre frei von Verunreinigungen ist, die den Betrieb der Sonde beeinträchtigen könnten.

-

Überprüfung historischer Daten: Prüfen Sie historische Daten aus früheren Inspektionen und Wartungsarbeiten, um Trends oder Muster zu erkennen, die mit dem aktuellen Problem in Zusammenhang stehen könnten.

Wenn Sie diese Bereiche systematisch angehen, können Sie Probleme mit der Kohlenstoffsonde effektiver diagnostizieren und beheben und so die kontinuierliche Effizienz und Zuverlässigkeit Ihres Luft- und Atmosphärenofensystems sicherstellen.

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Ähnliche Artikel

- Der stille Saboteur in Ihrem Ofen: Warum Ihre Wärmebehandlung fehlschlägt und wie Sie sie beheben können

- Umfassender Leitfaden für Atmosphärenöfen: Typen, Anwendungen und Vorteile

- Muffelofen: Die Geheimnisse der gleichmäßigen Erwärmung und der kontrollierten Atmosphäre enthüllen

- Atmosphärenöfen: Umfassender Leitfaden für die kontrollierte Wärmebehandlung

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung