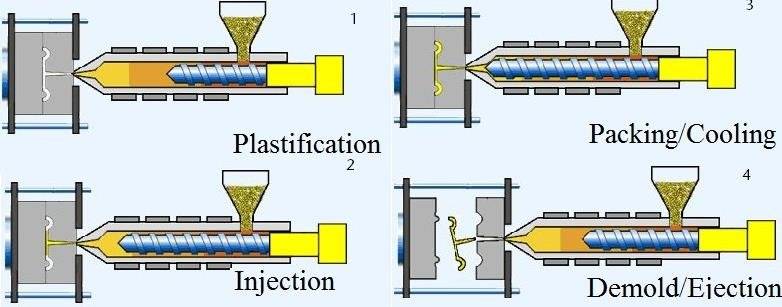

Injektionsphase

Hochgeschwindigkeitsverpressung

Das Hochgeschwindigkeitsverpressen ist eine kritische Phase im keramischen Präzisionsspritzgussverfahren, insbesondere wenn die Scherrate erhöht ist.Während dieser Phase unterliegt der überwiegend organische Weichmacher einem Phänomen, das als Scherverdünnung bekannt ist.Durch diesen Effekt wird die Viskosität des Weichmachers deutlich verringert, wodurch der Fließwiderstand insgesamt sinkt.Durch die Verringerung der Viskosität kann der keramische Schlicker freier und effizienter durch die Form fließen, wodurch der Füllprozess verbessert wird.

Außerdem wird durch die hohe Fließgeschwindigkeit des Schlickers eine lokale viskose Erwärmung erzeugt.Dieser Erwärmungseffekt trägt zu einer dünneren ausgehärteten Schicht bei, was aus mehreren Gründen vorteilhaft ist.Eine dünnere ausgehärtete Schicht gewährleistet, dass das Endprodukt eine bessere Maßgenauigkeit und Oberflächengüte aufweist.Außerdem wird die Wahrscheinlichkeit von Defekten wie Verzug oder Rissbildung verringert, die bei einer zu dicken ausgehärteten Schicht auftreten können.

Zusammenfassend lässt sich sagen, dass das Zusammenspiel von Scherverdünnung und viskoser Erwärmung während der Hochgeschwindigkeitsfüllung die Fließeigenschaften des Keramikschlickers optimiert, was zu einer besseren Formfüllung und letztlich zu qualitativ hochwertigeren Keramikprodukten führt.

Füllen mit niedriger Geschwindigkeit

Während der langsamen Füllphase beim Präzisionskeramik-Spritzgießen spielt die Wärmeleitung eine entscheidende Rolle bei der Steuerung der Fließdynamik.Im Gegensatz zur Hochgeschwindigkeitsfüllung, bei der die Scherraten hoch sind und die Viskosität aufgrund der Scherverdünnung reduziert wird, herrschen bei der Langsamfüllung andere Bedingungen.Hier ist die Scherrate deutlich geringer, was zu einer höheren lokalen Viskosität und einem höheren Fließwiderstand führt.Diese höhere Viskosität ist auf die langsamere Bewegung des heißen keramischen Schlickers zurückzuführen, die eine stärkere Wechselwirkung zwischen den Schlickerpartikeln und den Formwänden ermöglicht.

Die langsamere Nachfüllrate des heißen Schlickers ist ein kritischer Faktor in diesem Prozess.Da sich der Schlicker langsamer durch die Form bewegt, wird der Wärmeleitungseffekt stärker ausgeprägt.Durch diese verstärkte Wärmeleitung wird die Wärme schnell von dem heißen Schlicker auf die kälteren Formwände übertragen, was einen effizienteren Abkühlungsprozess ermöglicht.Das zwischen dem heißen Schlicker und den kalten Formwänden entstehende Wärmegefälle sorgt dafür, dass der Schlicker gleichmäßiger abkühlt, was für das Erreichen der gewünschten Produkteigenschaften unerlässlich ist.

Zusammenfassend lässt sich sagen, dass das Füllen mit niedriger Geschwindigkeit dadurch gekennzeichnet ist, dass der keramische Schlicker nur durch Wärmeleitung fließen kann.Die niedrigeren Schergeschwindigkeiten und höheren lokalen Viskositäten schaffen eine kontrolliertere Umgebung, die eine bessere Wärmeableitung und eine gleichmäßigere Abkühlung des geformten Produkts ermöglicht.Dieser methodische Ansatz beim Füllen ist entscheidend für die Integrität und Qualität des fertigen Keramikteils.

Nachdruckphase

Druckverdichtung

Die Nachdruckstufe spielt eine entscheidende Rolle im Präzisionskeramik-Spritzgussverfahren, vor allem durch die Anwendung von kontinuierlichem Druck zur Verdichtung des Schlickers.Dieser Druck ist unerlässlich, um die Dichte sowohl des Weichmachers als auch des Keramikpulvers zu erhöhen, ein Prozess, der als Verdichtung bezeichnet wird.Durch die Aufrechterhaltung eines konstanten Drucks wird in dieser Phase das Schrumpfungsverhalten des Weichmachers wirksam kompensiert, wodurch sichergestellt wird, dass das Endprodukt seine vorgesehenen Abmessungen und seine strukturelle Integrität beibehält.

In dieser Phase erfährt der keramische Schlicker, der eine Mischung aus Weichmacher und Keramikpulver enthält, erhebliche Veränderungen.Unter dem Einfluss des angewandten Drucks werden die teilweise komprimierbaren Eigenschaften des Schlickers deutlich.In den Bereichen, in denen der Druck höher ist, wird der Schlicker, der sowohl das keramische Pulver als auch die organischen Stoffe enthält, dichter, was zu einer höheren Gesamtdichte führt.Dieser Verdichtungsprozess ist entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften und der Maßhaltigkeit des endgültigen Keramikbauteils.

Die Druckverdichtung beeinflusst nicht nur die physikalischen Eigenschaften des Schlickers, sondern bildet auch die Grundlage für die nachfolgenden Abkühlungs- und Entformungsphasen.Indem sichergestellt wird, dass der Schlicker ausreichend verdichtet wird, verringert sich die Wahrscheinlichkeit von Fehlern wie Porosität oder ungleichmäßiger Schrumpfung, die die Qualität des Endprodukts beeinträchtigen können.Somit ist die Nachdruckphase ein entscheidender Schritt im Gesamtprozess des Präzisionskeramikspritzgusses, der zur Herstellung hochwertiger Keramikkomponenten mit präzisen Abmessungen und robuster struktureller Integrität beiträgt.

Fließen und Widerstand

Während der Nachdruckphase beim Präzisionskeramik-Spritzgießen weist der Keramikschlicker, der einen Weichmacher enthält, aufgrund des hohen Drucks teilweise komprimierbare Eigenschaften auf.Dieser hohe Druck bewirkt, dass der Schlicker, der aus Keramikpulver und organischen Stoffen besteht, dichter wird.Infolgedessen nimmt die Dichte des Schlamms in den Bereichen zu, in denen der Druck am stärksten ist.

Die Erhöhung der Dichte ist ein entscheidender Aspekt dieser Phase, da sie zur Verdichtung und Verdichtung des Materials beiträgt.Dieser Verdichtungsprozess trägt dazu bei, das Schrumpfungsverhalten des Weichmachers zu kompensieren, wodurch sichergestellt wird, dass das Endprodukt die vorgesehene Form und die Abmessungen beibehält.

Zum besseren Verständnis des Verhältnisses zwischen Druck und Dichte dient die folgende Tabelle:

| Druckniveau | Dichte des Schlamms | Auswirkungen auf die Verdichtung |

|---|---|---|

| Niedriger Druck | Geringere Dichte | Weniger wirksame Verdichtung |

| Hoher Druck | Höhere Dichte | Effektivere Verdichtung |

Die Tabelle verdeutlicht, wie höhere Drücke zu einer stärkeren Verdichtung führen, die für das Erreichen der gewünschten Eigenschaften des keramischen Endprodukts unerlässlich ist.Diese Phase ist entscheidend dafür, dass die keramischen Teile dicht und fehlerfrei sind, was eine wesentliche Voraussetzung für ihre Funktionalität und Haltbarkeit ist.

Kühlungsphase

Gestaltung des Kühlsystems

In der Spritzgießform ist die Konstruktion des Kühlsystems von entscheidender Bedeutung.Dieses System sorgt dafür, dass der Gießschlamm, ein Gemisch aus Pulver und organischen Bestandteilen, vor der Entformung auf eine bestimmte Festigkeit abgekühlt und ausgehärtet wird.Eine ordnungsgemäße Kühlung verhindert, dass sich keramische Nassrohlinge durch äußere Kräfte verformen, wodurch die Integrität und Qualität des Endprodukts erhalten bleibt.

Die Wirksamkeit des Kühlsystems wird von mehreren Faktoren beeinflusst:

-

Material der Form und Kühlmethode:Die Wahl des Formmaterials und die Art der Kühlung können sich erheblich auf die Geschwindigkeit auswirken, mit der dem Schlicker Wärme entzogen wird.Materialien mit hoher Wärmeleitfähigkeit, wie z. B. bestimmte Metalle, ermöglichen eine schnellere Abkühlung.

-

Konfiguration der Kühlwasserrohre:Die Anordnung und Gestaltung der Kühlwasserrohre in der Form kann den Kühlmittelfluss optimieren, so dass eine gleichmäßige Kühlung gewährleistet ist und Hotspots, die zu Verformungen führen könnten, vermieden werden.

-

Kühlmittelfluss und Art:Die Durchflussmenge und die Eigenschaften des Kühlmittels, wie z. B. seine Temperatur und Wärmeleitfähigkeit, spielen beim Kühlprozess eine entscheidende Rolle.Ein Kühlmittel mit dem richtigen Gleichgewicht dieser Eigenschaften kann den Abkühlungsprozess beschleunigen, ohne thermische Spannungen zu verursachen.

-

Weichmacherauswahl und Verarbeitungsparameter:Die Art des verwendeten Weichmachers und die Einstellung der Verarbeitungsparameter wie Druck und Temperatur können das Verhalten des Schlickers beim Abkühlen beeinflussen.Diese Faktoren müssen sorgfältig berücksichtigt werden, um sicherzustellen, dass der Schlicker gleichmäßig abkühlt und die gewünschte Steifigkeit erreicht.

Durch eine sorgfältige Auslegung des Kühlsystems und die Berücksichtigung dieser Faktoren können die Hersteller sicherstellen, dass ihre Keramikspritzgussprodukte die erforderlichen Qualitäts- und Haltbarkeitsstandards erfüllen.

Faktoren, die die Kühlung beeinflussen

Die Abkühlgeschwindigkeit keramischer Spritzgießprodukte wird von einer Vielzahl von Faktoren beeinflusst, die alle eine entscheidende Rolle bei der Bestimmung der endgültigen Qualität und Integrität der Formteile spielen.Diese Faktoren lassen sich grob in Designaspekte, Materialeigenschaften und Betriebsparameter einteilen.

Konstruktionsaspekte:

- Entwurf von keramischen Nassrohlingen: Die Geometrie und Dicke der keramischen Teile wirken sich erheblich auf den Abkühlungsprozess aus.Dickere Abschnitte brauchen länger zum Abkühlen, was zu einer ungleichmäßigen Aushärtung und Verformung führen kann.

- Konfiguration der Kühlwasserrohre: Die Anordnung und Dichte der Kühlwasserrohre in der Form wirkt sich direkt auf die Wärmeableitung aus.Eine optimale Konfiguration gewährleistet eine gleichmäßige Kühlung und verhindert heiße Stellen, die die Integrität des Teils beeinträchtigen könnten.

Materialeigenschaften:

- Formmaterial und Kühlverfahren: Die Wahl des Formmaterials, z. B. Stahl oder Aluminium, beeinflusst die Wärmeleitfähigkeit.Materialien mit höherer Wärmeleitfähigkeit ermöglichen eine schnellere Abkühlung.

- Art des Kühlmittels: Die Art des verwendeten Kühlmittels, ob Wasser oder eine spezielle Flüssigkeit, wirkt sich auf seine Fähigkeit aus, Wärme aufzunehmen und abzuleiten.Kühlmittel mit höherer spezifischer Wärmekapazität sind effektiver in der Kühlung.

- Auswahl des Weichmachers: Die Art und die Eigenschaften des Weichmachers können die Viskosität und das Fließverhalten des keramischen Schlickers beeinflussen und sich auf die Wärmeverteilung und -abfuhr während der Kühlung auswirken.

Betriebsparameter:

- Kühlmittelfluss: Die Geschwindigkeit, mit der das Kühlmittel durch die Kühlkanäle fließt, ist entscheidend.Höhere Durchflussraten können die Wärmeübertragung verbessern, aber auch zu thermischen Gradienten führen, wenn sie nicht richtig gesteuert werden.

- Einstellung der Verarbeitungsparameter: Parameter wie Einspritzgeschwindigkeit, Nachdruck und Kühlzeit müssen sorgfältig eingestellt werden, um eine optimale Kühlung zu gewährleisten.Falsche Einstellungen können zu suboptimalen Abkühlraten und Defekten an den Teilen führen.

Jeder dieser Faktoren steht in einer komplexen Wechselwirkung, die eine sorgfältige Betrachtung und Optimierung erfordert, um die gewünschte Kühlrate und Produktqualität zu erreichen.

Entformungsphase

Entformungsprozess

Die Entformung ist die letzte Phase des Spritzgießzyklus und markiert den Übergang von einem verfestigten keramischen Produkt zu einem vollständig geformten Teil, das für die weitere Verarbeitung bereit ist.Auch wenn das Produkt kalt und fest ist, bleibt der Entformungsprozess entscheidend für die Integrität und Qualität des Endprodukts.Unsachgemäße Entformungstechniken können zu verschiedenen Problemen führen, z. B. zu ungleichmäßigen Entformungskräften, die zu Produktverformungen oder anderen Mängeln führen können.

Um diese Risiken zu mindern, muss der Entformungsprozess sorgfältig geplant und durchgeführt werden.Zu den wichtigsten Überlegungen gehören die Gleichmäßigkeit der Ausstoßkräfte und die strukturelle Integrität des Produkts an der Ausstoßstelle.Bei der Verwendung eines Oberbalkenwerkzeugs beispielsweise sollte die Platzierung des Oberbalkens strategisch so gewählt werden, dass er mit den Bereichen maximaler Festigkeit und Steifigkeit innerhalb der Kunststoffteile übereinstimmt.Dadurch wird sichergestellt, dass der Ausstoßvorgang keine unnötigen Spannungen oder Verformungen verursacht.

Außerdem spielt die Konstruktion der Form selbst eine entscheidende Rolle beim Entformungsprozess.Die Form sollte so konstruiert sein, dass sie eine reibungslose und gleichmäßige Entformung ermöglicht und das Risiko von Fehlern minimiert.Dies erfordert eine sorgfältige Berücksichtigung der strukturellen Eigenschaften des Produkts und die Auswahl geeigneter Entformungsmethoden, die mit diesen Eigenschaften übereinstimmen.

Zusammenfassend lässt sich sagen, dass die Entformungsphase zwar einfach erscheinen mag, aber ein kritischer Prozess ist, der eine sorgfältige Planung und Ausführung erfordert, um die Qualität und Integrität des keramischen Endprodukts zu gewährleisten.

Überlegungen zur Formgestaltung

Bei der Konstruktion der Form ist es von entscheidender Bedeutung, die geeignete Entformungsmethode auf der Grundlage der strukturellen Merkmale des Produkts zu wählen, um dessen Qualität zu gewährleisten. Bei Formen, die eine Entformung mit Oberleisten verwenden, sollte die Verteilung der Oberleisten so gleichmäßig wie möglich sein. Die Platzierung dieser Oberleisten sollte strategisch in Bereichen gewählt werden, in denen der Entformungswiderstand signifikant ist und in denen die Kunststoffteile eine maximale Festigkeit und Steifigkeit aufweisen. Diese strategische Platzierung trägt dazu bei, das Risiko einer Verformung und Beschädigung der Kunststoffteile während des Entformungsvorgangs zu verringern.

Die folgende Tabelle verdeutlicht die Bedeutung der Platzierung der Oberleiste:

| Platzierung des oberen Stegs | Entformungswiderstand | Festigkeit und Steifigkeit | Mögliche Probleme |

|---|---|---|---|

| Gleichmäßige Verteilung | Hohe | Hoch | Minimale Verformung |

| Ungleichmäßige Verteilung | Niedrig | Niedrig | Hohes Risiko einer Beschädigung |

Durch die Sicherstellung einer gleichmäßigen Verteilung und optimalen Platzierung kann die Formkonstruktion die Gesamtqualität und Haltbarkeit der Kunststoffteile erheblich verbessern und so die Wahrscheinlichkeit von Defekten während der Entformungsphase verringern.

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Zylindrische Pressform mit Skala für Labor

- Quadratische bidirektionale Druckform für Laboranwendungen

- Spezialform-Pressform für das Labor

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Die Vorteile des isostatischen Pressens in der Fertigung

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Was ist eine isostatische Pressmaschine?

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen