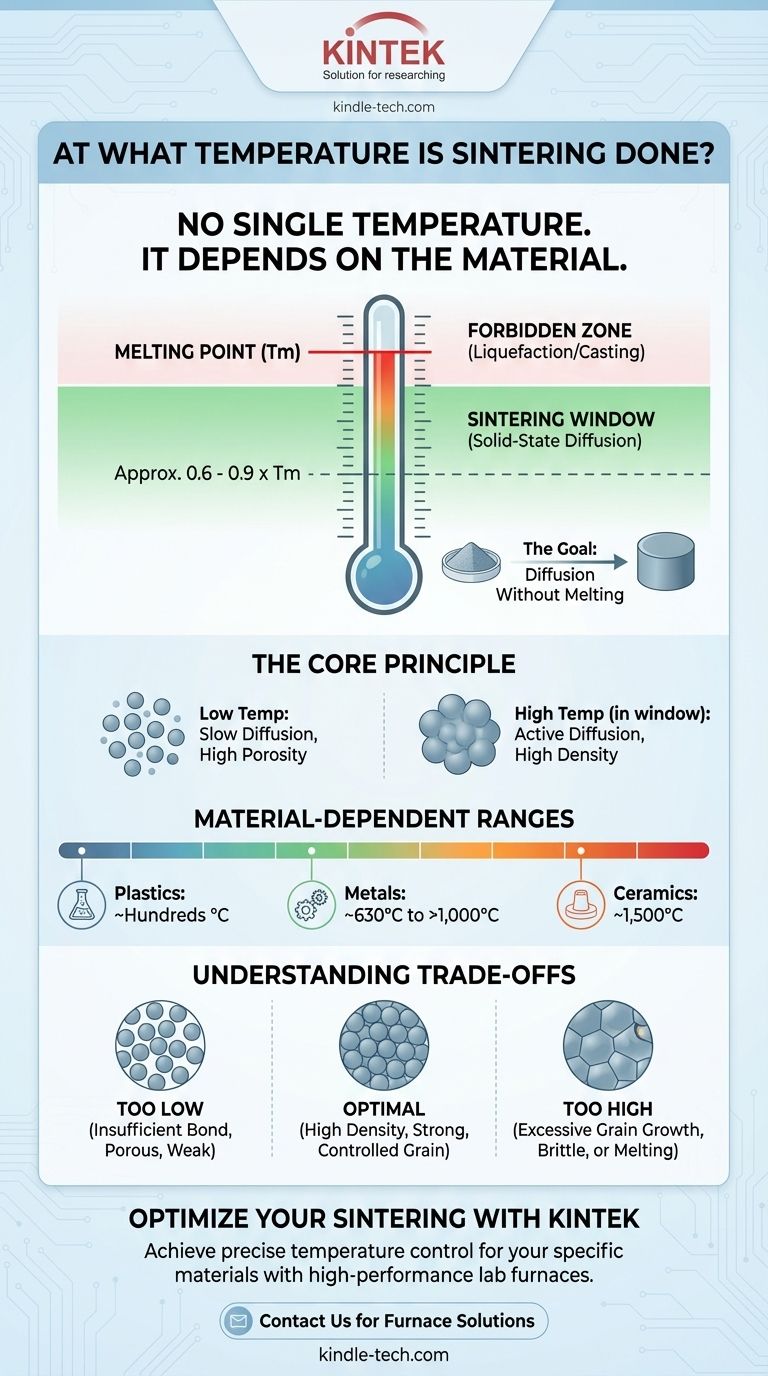

Es gibt keine einzelne Temperatur für das Sintern; sie hängt grundlegend vom spezifischen Material ab, das verarbeitet wird. Die Temperatur muss hoch genug sein, um die atomare Bindung zu ermöglichen, aber unter dem Schmelzpunkt des Materials bleiben. Als Faustregel gilt, dass das Sintern bei einer Temperatur stattfindet, die höher ist als 60 % der absoluten Schmelztemperatur des Materials, welche von einigen hundert bis weit über 1.500 °C reichen kann.

Die größte Herausforderung beim Sintern besteht darin, den präzisen thermischen Sweet Spot zu finden. Die Temperatur muss hoch genug sein, um die atomare Diffusion zu aktivieren, wodurch feste Partikel miteinander verschmelzen, aber niedrig genug, um das Material nicht vollständig zu verflüssigen.

Das Kernprinzip: Diffusion ohne Schmelzen

Sintern ist ein thermischer Prozess, der einen Pulverpressling in ein dichtes, festes Objekt umwandelt. Die Temperatur ist der Haupttreiber dieser Transformation und bestimmt die Geschwindigkeit und Effektivität des Prozesses.

Aktivierung der atomaren Diffusion

Damit Sintern stattfinden kann, müssen Atome auf den Oberflächen benachbarter Pulverpartikel genügend Energie haben, um sich zu bewegen und neue Bindungen zu bilden. Hohe Temperaturen liefern diese kinetische Energie und fördern die atomare Diffusion über die Partikelgrenzen hinweg.

Dieser Prozess reduziert auf natürliche Weise die gesamte Oberfläche der Partikel, zieht sie zusammen, lässt das Teil schrumpfen und eliminiert die Poren zwischen ihnen.

Unterhalb des Schmelzpunkts bleiben

Entscheidend ist, dass das Sintern ein Festkörperprozess ist. Ziel ist es, die Partikel miteinander zu verschmelzen, ohne dass sie jemals flüssig werden.

Wenn die Temperatur den Schmelzpunkt (Tm) des Materials erreicht, ist der Prozess kein Sintern mehr, sondern Gießen. Dies würde die kontrollierte Mikrostruktur zerstören, die das Sintern erzeugen soll.

Die "Faustregel"-Temperatur

Die zuverlässigste Richtlinie ist, dass die Sintertemperatur eine Funktion des Schmelzpunkts des Materials ist. Der Prozess erfordert typischerweise eine Temperatur von ungefähr 0,6 bis 0,9 Mal der absoluten Schmelztemperatur des Materials.

Zum Beispiel würde ein Material, das bei 2000 °C schmilzt, wahrscheinlich irgendwo zwischen 1200 °C und 1800 °C gesintert werden.

Warum die Temperatur so stark variiert

Der große Temperaturbereich, der bei Sinterprozessen beobachtet wird – von 600 °C bis über 1500 °C – ist ein direktes Ergebnis der vielfältigen verwendeten Materialien und der gewünschten Endprodukteigenschaften.

Materialart ist der Hauptfaktor

Verschiedene Materialien haben sehr unterschiedliche Schmelzpunkte. Dies ist der Hauptgrund für die große Bandbreite der Sintertemperaturen.

- Keramiken wie Zirkonoxid, mit einem sehr hohen Schmelzpunkt, werden oft bei Temperaturen um 1.500 °C gesintert, um maximale Dichte zu erreichen.

- Metalle haben eine große Bandbreite, wobei einige Legierungen um 630 °C und andere weit über 1000 °C gesintert werden.

- Kunststoffe haben viel niedrigere Schmelzpunkte und werden daher bei entsprechend niedrigeren Temperaturen gesintert, oft nur wenige hundert Grad Celsius.

Das Ziel: Dichtekontrolle

Die Temperatur ist ein direkter Hebel zur Steuerung der endgültigen Dichte des Teils. Höhere Temperaturen (innerhalb des geeigneten Bereichs) führen im Allgemeinen zu einer schnelleren Diffusion und einer höheren Enddichte.

Für viele Hochleistungsanwendungen besteht das Ziel darin, der theoretischen Dichte so nahe wie möglich zu kommen, da dies die Festigkeit und andere mechanische Eigenschaften maximiert.

Die Kompromisse verstehen

Die Wahl einer Sintertemperatur ist nicht nur das Erreichen eines Mindestschwellenwerts; es ist ein Balanceakt mit erheblichen Auswirkungen auf das Endprodukt.

Unzureichende Temperatur

Ist die Temperatur zu niedrig, ist die Diffusion langsam und unvollständig. Dies führt zu einem Teil mit hoher Porosität, geringer Dichte und schlechter mechanischer Festigkeit. Die Partikel wurden nicht ausreichend miteinander verbunden.

Übermäßige Temperatur

Auch wenn die Temperatur unter dem Schmelzpunkt bleibt, kann eine zu hohe Einstellung schädlich sein. Sie kann zu übermäßigem Kornwachstum führen, bei dem die mikroskopisch kleinen kristallinen Strukturen innerhalb des Materials zu groß werden. Dies kann das Material manchmal spröder machen.

Das Risiko des Übersinterns

Der offensichtlichste Fehler ist das Überschreiten des Schmelzpunkts. Dies führt dazu, dass das Teil seine Form verliert und eine gegossene oder halbgeschmolzene Masse entsteht, anstatt einer präzise geformten Sinterkomponente.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Sintertemperatur wird durch das Material und das gewünschte Ergebnis bestimmt. Nutzen Sie diese Prinzipien als Leitfaden für Ihr Denken.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis des Konzepts liegt: Denken Sie daran, dass das Sintern in einem Fenster oberhalb von 60 % des Schmelzpunkts des Materials, aber streng unterhalb des Verflüssigungspunkts stattfindet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines bestimmten Materials liegt: Verlassen Sie sich nicht auf allgemeine Regeln. Suchen Sie den etablierten Sinterzyklus für genau dieses Material, da er für spezifische Ergebnisse optimiert wurde.

- Wenn Ihr Hauptaugenmerk auf der Leistungsoptimierung liegt: Betrachten Sie die Temperatur als Werkzeug zur Steuerung von Dichte und Korngröße, die die Haupttreiber der mechanischen Eigenschaften des Endteils sind.

Letztendlich ist die Temperatur die grundlegende Kontrolle, die loses Pulver in einen kohärenten, hochleistungsfähigen Festkörper verwandelt.

Zusammenfassungstabelle:

| Materialkategorie | Typischer Sintertemperaturbereich | Schlüsselfaktor |

|---|---|---|

| Keramiken (z.B. Zirkonoxid) | ~1.500 °C | Sehr hoher Schmelzpunkt |

| Metalle | ~630 °C bis >1.000 °C | Legierungszusammensetzung |

| Kunststoffe | Einige hundert °C | Niedriger Schmelzpunkt |

| Allgemeine Regel | 0,6 - 0,9 x absolute Schmelztemperatur (Tm) | Atomare Diffusion |

Optimieren Sie Ihren Sinterprozess mit KINTEK

Das Erreichen des perfekten Gleichgewichts von Dichte und Festigkeit in Ihren Sinterteilen erfordert eine präzise Temperaturkontrolle. Der richtige Laborofen ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Geräte, die für zuverlässige Sinterprozesse entwickelt wurden. Wir bieten die Werkzeuge, die Sie benötigen, um den thermischen Sweet Spot für Ihre spezifischen Materialien zu treffen, von Metallen und Keramiken bis hin zu Kunststoffen.

Wir helfen Ihnen dabei:

- Den idealen Ofen für Ihren Temperaturbereich und Ihre Materialanforderungen auszuwählen.

- Konsistente Ergebnisse mit Geräten zu gewährleisten, die auf Genauigkeit und Langlebigkeit ausgelegt sind.

- Die Fähigkeiten Ihres Labors zu erweitern mit Lösungen, die auf Ihre Forschungs- oder Produktionsziele zugeschnitten sind.

Kontaktieren Sie uns noch heute, um Ihre Sinteranwendung zu besprechen und die perfekte Lösung für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Was ist die Bedeutung des Entbinderns? Meistern Sie den kritischen Schritt zu Hochleistungsteilen

- Welche Temperatur hat ein Muffelofen zur Aschebestimmung? Wichtige Erkenntnisse für genaue Ergebnisse

- Was ist Trockenasche? Eine zuverlässige Methode zur Analyse der anorganischen Zusammensetzung