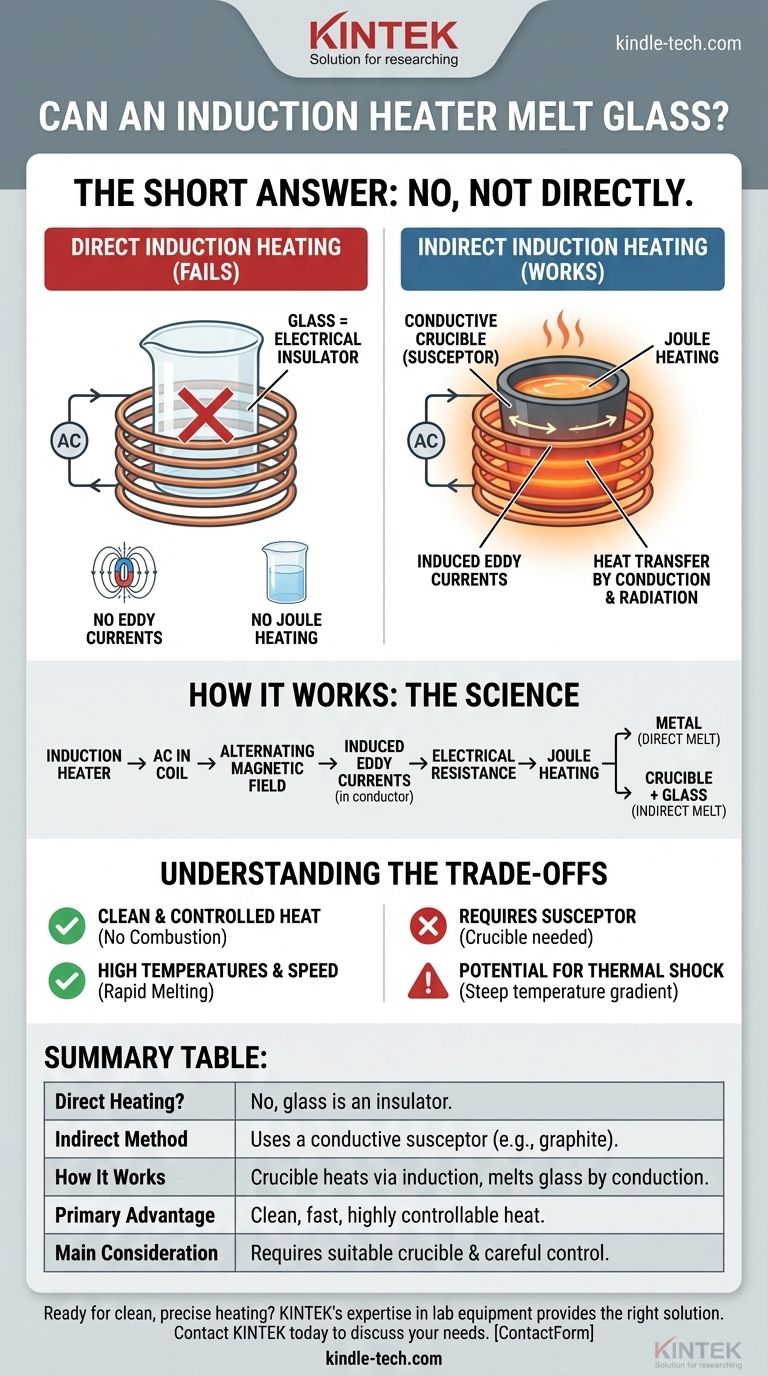

Die kurze Antwort lautet nein, ein Induktionserhitzer kann Glas nicht direkt schmelzen. Die Standard-Induktionsheizungstechnologie basiert auf Prinzipien, die bei elektrisch isolierenden Materialien wie Glas nicht funktionieren. Es ist jedoch möglich, Glas mithilfe eines Induktionserhitzers durch eine indirekte Methode zu schmelzen.

Das Kernproblem besteht darin, dass die Induktionserwärmung durch die Induktion elektrischer Ströme im Material funktioniert. Da Glas ein ausgezeichneter elektrischer Isolator ist, kann es diese Ströme nicht aufrechterhalten und erwärmt sich daher nicht allein durch das Magnetfeld. Die Lösung besteht darin, einen leitfähigen Behälter zu erhitzen, der dann das Glas im Inneren schmilzt.

Das Grundprinzip: Wie Induktionserwärmung funktioniert

Um zu verstehen, warum Glas nicht beeinflusst wird, müssen wir zunächst den Mechanismus der Induktion verstehen. Der Prozess basiert vollständig auf den Prinzipien des Elektromagnetismus und des elektrischen Widerstands.

Das wechselnde Magnetfeld

Ein Induktionserhitzer verwendet eine Drahtspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule herum.

Induzieren von Wirbelströmen

Wenn ein elektrisch leitfähiges Material, wie zum Beispiel ein Metallstück, in dieses Magnetfeld eingebracht wird, induziert das Feld kreisförmige elektrische Ströme im Material. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Wenn diese Wirbelströme durch das Material strömen, stoßen sie auf elektrischen Widerstand. Dieser Widerstand wandelt die elektrische Energie in Wärme um – ein Phänomen, das als Joule-Erwärmung bekannt ist. Diese intensive, lokalisierte Wärme ist es, die Metalle in Sekundenschnelle zum Schmelzen bringen kann.

Warum Glas der Induktion widersteht

Das Versagen der Induktion, Glas zu erwärmen, ist keine Einschränkung des Erhitzers, sondern eine grundlegende Eigenschaft des Glases selbst.

Glas als elektrischer Isolator

Glas ist ein dielektrisches Material, was bedeutet, dass es ein sehr schlechter elektrischer Leiter ist. Ihm fehlen die frei beweglichen Elektronen, die in Metallen reichlich vorhanden sind. Diese freien Elektronen sind für die Bildung der oben beschriebenen Wirbelströme unerlässlich.

Kein Strom, keine Wärme

Da das Magnetfeld keinen signifikanten elektrischen Strom im Glas induzieren kann, tritt der Joule-Erwärmungseffekt nicht auf. Die Energie des Magnetfeldes durchdringt das Glas praktisch ohne Wirkung und lässt es bei Raumtemperatur.

Die Lösung: Indirekte Induktionserwärmung

Obwohl eine direkte Erwärmung unmöglich ist, können Sie ein Induktionssystem verwenden, um Glas zu schmelzen, indem Sie eine Zwischenkomponente einführen, die als Suszeptor bezeichnet wird.

Das Tiegelverfahren

Die gängigste Methode besteht darin, das Glas in einen Behälter oder Tiegel aus einem elektrisch leitfähigen Material zu legen. Dieser Tiegel fungiert als Suszeptor.

Die Materialauswahl ist entscheidend

Der Tiegel muss aus einem Material bestehen, das sowohl leitfähig ist als auch einen viel höheren Schmelzpunkt als Glas hat. Graphit und Siliziumkarbid sind ausgezeichnete und weit verbreitete Optionen für diesen Zweck.

Wärmeübertragung durch Konduktion

Wenn der Induktionserhitzer aktiviert wird, erhitzt er den leitfähigen Graphittiegel und nicht das Glas. Der Tiegel erwärmt sich schnell und überträgt dann seine thermische Energie durch Konduktion (direkten Kontakt) und Strahlung auf das Glas, wodurch dieses schmilzt.

Die Kompromisse verstehen

Die Verwendung eines Suszeptors ist eine effektive Umgehungslösung, aber es ist wichtig, die Vor- und Nachteile dieser indirekten Methode zu verstehen.

Vorteil: Saubere und kontrollierte Wärme

Im Gegensatz zu einem herkömmlichen Ofen ist die Induktionserwärmung außergewöhnlich sauber, da keine Verbrennungsprodukte entstehen, die das Glas verunreinigen könnten. Die Leistung kann auch mit großer Präzision gesteuert werden.

Vorteil: Hohe Temperaturen und Geschwindigkeit

Die Induktion kann einen Graphittiegel viel schneller auf sehr hohe Temperaturen erhitzen als viele herkömmliche Heizmethoden, was ein schnelles Schmelzen ermöglicht.

Nachteil: Erfordert einen Suszeptor

Die Haupteinschränkung ist die Notwendigkeit des Tiegels. Der Prozess hängt davon ab, einen geeigneten leitfähigen Behälter zu finden, der den Zieltemperaturen standhält und nicht mit dem geschmolzenen Glas reagiert.

Nachteil: Potenzial für thermischen Schock

Die schnelle Erwärmung des Tiegels kann einen steilen Temperaturgradienten zwischen der Tiegelwand und dem Glas erzeugen. Dies kann zu thermischem Schock führen, wodurch das Glasgefäß oder das Glasmaterial reißen kann, bevor es schmilzt. Eine sorgfältige Leistungsregelung ist erforderlich, um dieses Risiko zu steuern.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ansatz hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Glasbearbeitung oder Laborarbeit im kleinen Maßstab liegt: Die Verwendung eines Graphittiegels in einem Induktionserhitzer ist eine effiziente, saubere und hochwirksame Methode zum Schmelzen von Glas.

- Wenn Ihr Hauptaugenmerk auf dem industriellen Schmelzen im großen Maßstab liegt: Obwohl die indirekte Induktion in spezialisierten Anwendungen eingesetzt wird, sind herkömmliche gasbefeuerte Öfen oder direkte elektrische Widerstandsheizungen im großen Maßstab oft wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk einfach auf dem Verständnis der Physik liegt: Denken Sie daran, dass die Energie immer auf ein leitfähiges Zwischenmedium übertragen wird, was dies zu einer cleveren Anwendung der indirekten Erwärmung macht.

Durch das Verständnis dieses Prinzips können Sie die Induktionstechnologie effektiv für Prozesse nutzen, die weit über das Erhitzen einfacher Metalle hinausgehen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Detail |

|---|---|

| Direkte Erwärmung? | Nein, Glas ist ein elektrischer Isolator. |

| Indirekte Methode | Verwendet einen leitfähigen Suszeptor (z. B. Graphittiegel). |

| Funktionsweise | Der Tiegel erwärmt sich durch Induktion und schmilzt das Glas durch Konduktion. |

| Hauptvorteil | Saubere, schnelle und hochgradig steuerbare Wärmequelle. |

| Wichtigste Überlegung | Erfordert einen geeigneten Tiegel und eine sorgfältige Temperaturkontrolle, um thermischen Schock zu vermeiden. |

Bereit für eine saubere, präzise und effiziente Erwärmung für Ihr Labor?

Ob Sie mit Glas, Metallen oder anderen Spezialmaterialien arbeiten, die Expertise von KINTEK im Bereich fortschrittlicher Laborgeräte kann die richtige Lösung für Ihre Anwendung bieten. Unser Team hilft Ihnen bei der Auswahl des idealen Induktionsheizsystems und Zubehörs, um Ihre spezifischen Forschungs- oder Produktionsziele zu erreichen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Prozesse verbessern und überlegene Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

Andere fragen auch

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM