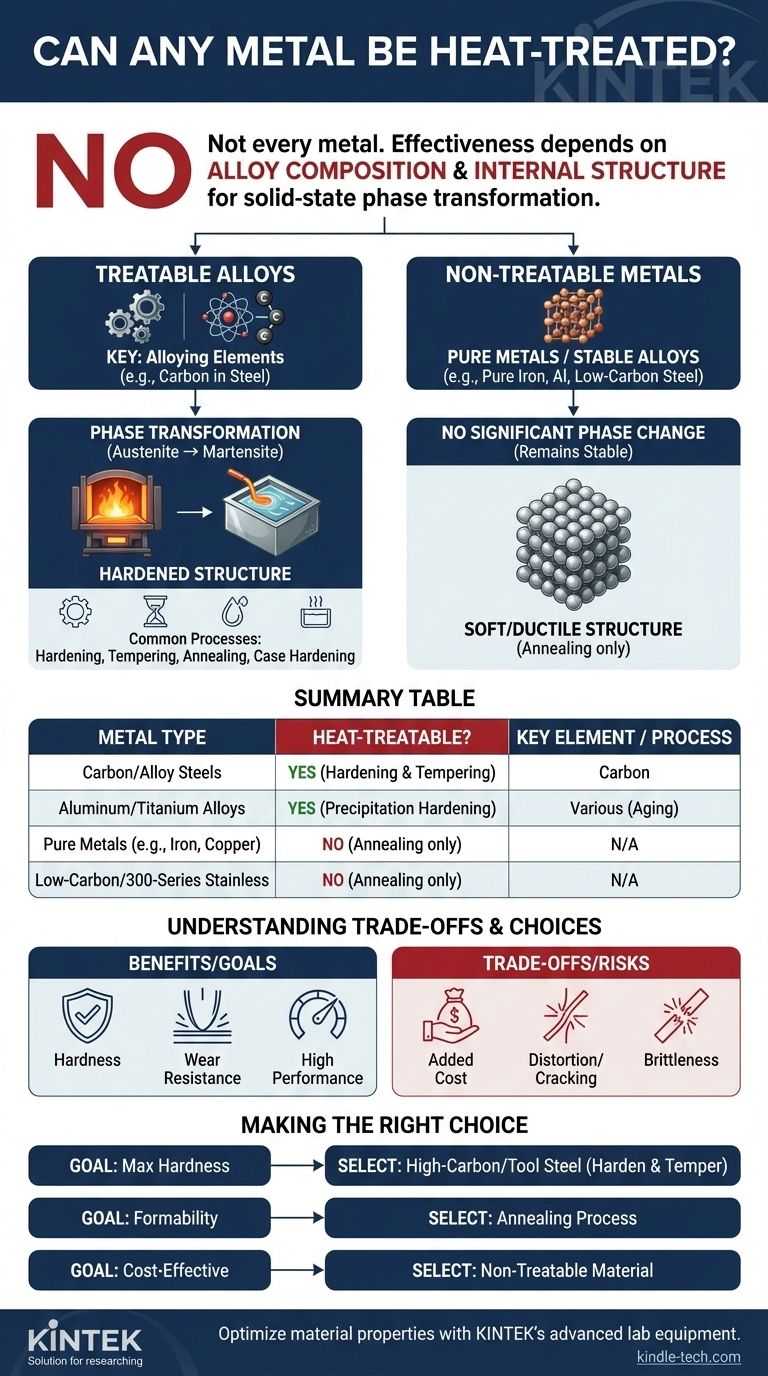

Nein, nicht jedes Metall kann sinnvoll wärmebehandelt werden, um seine grundlegenden mechanischen Eigenschaften wie Festigkeit und Härte zu verändern. Die Fähigkeit zur Wärmebehandlung ist keine universelle Eigenschaft von Metallen, sondern hängt von der spezifischen chemischen Zusammensetzung und der inneren Kristallstruktur der Legierung ab. Während Prozesse wie das Glühen fast jedes Metall erweichen können, sind transformative Behandlungen, die eine signifikante Festigkeitssteigerung bewirken, einer ausgewählten Gruppe von Legierungen vorbehalten.

Die wichtigste Erkenntnis ist, dass die Wirksamkeit der Wärmebehandlung von der Fähigkeit eines Metalls abhängt, eine Phasenumwandlung in seinem festen Zustand zu durchlaufen. Es sind die spezifischen Legierungselemente, wie Kohlenstoff in Stahl, die diese inneren Strukturänderungen ermöglichen, wenn sie einem kontrollierten Zyklus von Erhitzen und Abkühlen unterzogen werden.

Was macht ein Metall „wärmebehandelbar“?

Der Unterschied zwischen einem Metall, das durch Hitze gehärtet werden kann, und einem, das es nicht kann, liegt in seiner inneren Atomstruktur. Die Wärmebehandlung ist ein Prozess der kontrollierten Manipulation dieser Struktur.

Die Rolle der Legierungselemente

Ein reines Metall hat im Allgemeinen eine stabile Kristallstruktur, die nur schwer zu verändern ist, ohne es zu schmelzen. Eine sinnvolle Wärmebehandlung beruht auf Legierungselementen – anderen absichtlich beigemischten Metallen oder Nichtmetallen.

Zum Beispiel ist das kritischste Legierungselement in Stahl Kohlenstoff. Schon eine geringe Menge Kohlenstoff verändert das Verhalten von Eisen beim Erhitzen und Abkühlen grundlegend.

Das Konzept der Phasenumwandlung

Wärmebehandelbare Legierungen zeichnen sich durch ihre Fähigkeit aus, ihre innere Kristallanordnung oder Phase bei bestimmten Temperaturen zu ändern, während sie fest bleiben.

Bei Stahl wandelt sich die Struktur beim Erhitzen über eine kritische Temperatur in eine Phase namens Austenit um, die Kohlenstoffatome lösen kann. Beim schnellen Abkühlen (Abschrecken) wird diese Struktur in einer neuen, stark beanspruchten und sehr harten Phase namens Martensit eingeschlossen. Dies ist das grundlegende Prinzip der Stahlhärtung.

Gängige Wärmebehandlungsprozesse

Das Ziel der Behandlung bestimmt den Prozess. Zu den in der Fertigung genannten Prozessen gehören:

- Härten & Abschrecken: Zur Erzielung maximaler Härte und Festigkeit.

- Anlassen: Ein sekundärer Erwärmungsprozess bei niedrigerer Temperatur nach dem Härten, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

- Glühen: Ein Prozess des Erhitzens und langsamen Abkühlens, um ein Metall weicher, duktiler und leichter bearbeitbar zu machen.

- Randschichthärten (Einsatzhärten): Eine Methode, bei der Kohlenstoff an die Oberfläche eines niedriggekohlten Stahls hinzugefügt wird, wodurch nur die äußere „Schale“ gehärtet wird, während der innere „Kern“ zäh bleibt.

Beispiele für behandelbare vs. nicht behandelbare Metalle

Das Verständnis dafür, welche Metalle auf welche Behandlungen ansprechen, ist für die Materialauswahl unerlässlich.

Hauptkandidaten: Kohlenstoff- und Legierungsstähle

Mittel- und hochgekohlte Stähle sind die am häufigsten wärmebehandelbaren Metalle. Ihre Eisen-Kohlenstoff-Zusammensetzung ist perfekt für die Austenit-zu-Martensit-Phasenumwandlung geeignet, was eine dramatische Steigerung von Härte und Festigkeit ermöglicht.

Andere behandelbare Legierungen

Bestimmte Legierungen anderer Metalle können ebenfalls wärmebehandelt werden, oft durch einen anderen Mechanismus, der als Ausscheidungshärten oder Alterungshärten bekannt ist.

Bei diesem Verfahren werden Legierungselemente zunächst bei hoher Temperatur im Grundmetall gelöst und dann während einer „Alterungsbehandlung“ bei niedrigerer Temperatur als extrem kleine, festigkeitssteigernde Partikel „ausgeschieden“ (präzipitiert). Dies gilt für viele hochleistungsfähige Aluminium-, Titan- und Kupferlegierungen.

Metalle, die nicht auf Härtung reagieren

Reine Metalle wie reines Eisen, Kupfer oder Aluminium können durch Wärmebehandlung nicht gehärtet werden, da ihnen die für Phasenumwandlungen oder Ausscheidungen notwendigen Legierungselemente fehlen.

Ebenso sprechen viele gängige Legierungen wie niedriggekohlter Stahl oder Edelstähle der 300er-Serie nicht auf diese Art der Härtung an, da ihre Zusammensetzung die notwendige Strukturänderung nicht unterstützt. Sie können geglüht werden, um sie weicher zu machen, aber sie können durch Abschrecken nicht wesentlich gehärtet werden.

Verständnis der Kompromisse und Einschränkungen

Die Wärmebehandlung ist ein mächtiges Werkzeug, aber keine Lösung für jede Anwendung. Sie führt Komplexität, Kosten und Risiken ein, die durch die Leistungsanforderungen gerechtfertigt sein müssen.

Zusätzliche Kosten und Produktionszeit

Die Wärmebehandlung ist ein zusätzlicher Fertigungsschritt, der spezielle Ausrüstung (Öfen, Abschreckbehälter), Energie und Zeit erfordert. Für viele Bauteile ist es weitaus wirtschaftlicher, ein Metall „im Gusszustand“ oder „im Walzzustand“ zu verwenden, wenn seine inhärenten Eigenschaften für die Anwendung ausreichen.

Risiko von Verzug und Rissbildung

Das schnelle Abkühlen beim Abschrecken erzeugt erhebliche innere Spannungen im Metallteil. Diese Spannung kann dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt, insbesondere wenn die Geometrie komplex ist oder der Prozess nicht sorgfältig kontrolliert wird.

Kompromisse bei den Eigenschaften

Sie können nicht alle Eigenschaften gleichzeitig maximieren. Das Härten eines Metalls macht es fast immer spröder. Der sekundäre Prozess des Anlassens ist ein perfektes Beispiel für diesen Kompromiss: Er wird durchgeführt, um einen Teil der Zähigkeit auf Kosten eines geringen Härteverlusts zurückzugewinnen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein wärmebehandelbares Metall und den entsprechenden Prozess hängt vollständig von den Anforderungen der Endverwendung der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Wählen Sie eine wärmebehandelbare Legierung wie einen hochgekohlten Stahl oder Werkzeugstahl, der für einen Härtungs- und Anlassprozess ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung unter hoher Hitze und Belastung liegt: Sie benötigen spezielle Legierungen und Prozesse, wie die Vakuumwärmebehandlung für Luft- und Raumfahrt- oder Hochleistungs-Automobilteile.

- Wenn Ihr Hauptaugenmerk auf Formbarkeit oder Zerspanbarkeit liegt: Verwenden Sie einen Glühprozess, um das Werkstück vor der Bearbeitung weich zu machen, auch wenn es sich um eine wärmebehandelbare Legierung handelt, die später gehärtet wird.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine Anwendung mit geringer Beanspruchung liegt: Wählen Sie ein Material, das die Designanforderungen ohne Wärmebehandlung erfüllt, um unnötige Kosten und Komplexität zu vermeiden.

Letztendlich geht es beim effektiven Engineering darum, das richtige Material und die entsprechenden Prozesse auf die spezifischen Anforderungen der Aufgabe abzustimmen.

Zusammenfassungstabelle:

| Metalltyp | Wärmebehandelbar? | Wichtigstes Legierungselement | Gängiger Prozess |

|---|---|---|---|

| Kohlenstoff-/Legierungsstähle | Ja | Kohlenstoff | Härten & Anlassen |

| Aluminium-/Titanlegierungen | Ja (Ausscheidungshärten) | Verschiedene | Altern |

| Reine Metalle (z. B. Eisen, Kupfer) | Nein | Keine | Glühen (nur Erweichen) |

| Niedriggekohlter Stahl / Edelstahl 300er-Serie | Nein | Keine | Glühen (nur Erweichen) |

Bereit, Ihre Materialeigenschaften durch Präzisionswärmebehandlung zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für kontrollierte thermische Prozesse erforderlich sind. Ob Sie mit hochgekohlten Stählen für maximale Härte oder ausscheidungshärtenden Legierungen für Luft- und Raumfahrtanwendungen arbeiten, unsere Lösungen gewährleisten eine genaue Temperaturkontrolle und zuverlässige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Herausforderungen Ihrer Labor-Wärmebehandlung unterstützen und Ihnen helfen können, eine überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie erleichtert ein Hochtemperatur-Labortiegel den Sinterprozess von Forsterit-Spinell-Keramiken bei 1550 °C?

- Warum wird bei der MCM-41-Synthese ein Hochtemperatur-Muffelofen verwendet? Maximale Porosität und Oberfläche erschließen

- Warum ist ein Hochtemperatur-Boxwiderstandsofen für die Synthese von gemischten Seltenerd-Niobaten notwendig? | KINTEK

- Was ist Veraschung in einem Muffelofen? Anorganische Inhalte präzise isolieren

- Was sind die Vor- und Nachteile eines Muffelofens? Erzielen Sie absolute Reinheit und Kontrolle in Ihrem Labor

- Wie stellt ein Präzisionswärmebehandlungs-Ofen die Verbindungsfestigkeit sicher? Optimierung der Integrität von Al-Mg-Sc-Schweißnähten

- Wie ermöglicht ein Hochtemperatur-Muffelofen die Kontrolle von kristallinen Phasenumwandlungen in TiO2?

- Wie wird ein Hochtemperatur-Muffelofen bei der Zusammensetzungsanalyse von ölhaltiger Hefe eingesetzt? Master-Ascheanalyse