Ja, Keramiken sind bekannt für ihre außergewöhnliche Fähigkeit, hoher Hitze standzuhalten. Tatsächlich ist die Hochtemperaturstabilität eine ihrer prägendsten technischen Eigenschaften. Der Begriff „Keramik“ umfasst jedoch eine große Bandbreite an Materialien, von einfacher Steingutkeramik bis hin zu fortschrittlichen Verbundwerkstoffen, die in Düsentriebwerken verwendet werden. Der Grad und die Art ihrer Hitzebeständigkeit variieren in diesem Spektrum dramatisch.

Die entscheidende Erkenntnis ist nicht, ob Keramiken Hitze vertragen, sondern vielmehr das Verständnis, dass jeder Keramiktyp für eine bestimmte thermische Umgebung entwickelt wurde. Ihr Fokus sollte darauf liegen, die richtige Keramik an die Temperatur, die Änderungsrate der Temperatur und die mechanische Beanspruchung der Anwendung anzupassen.

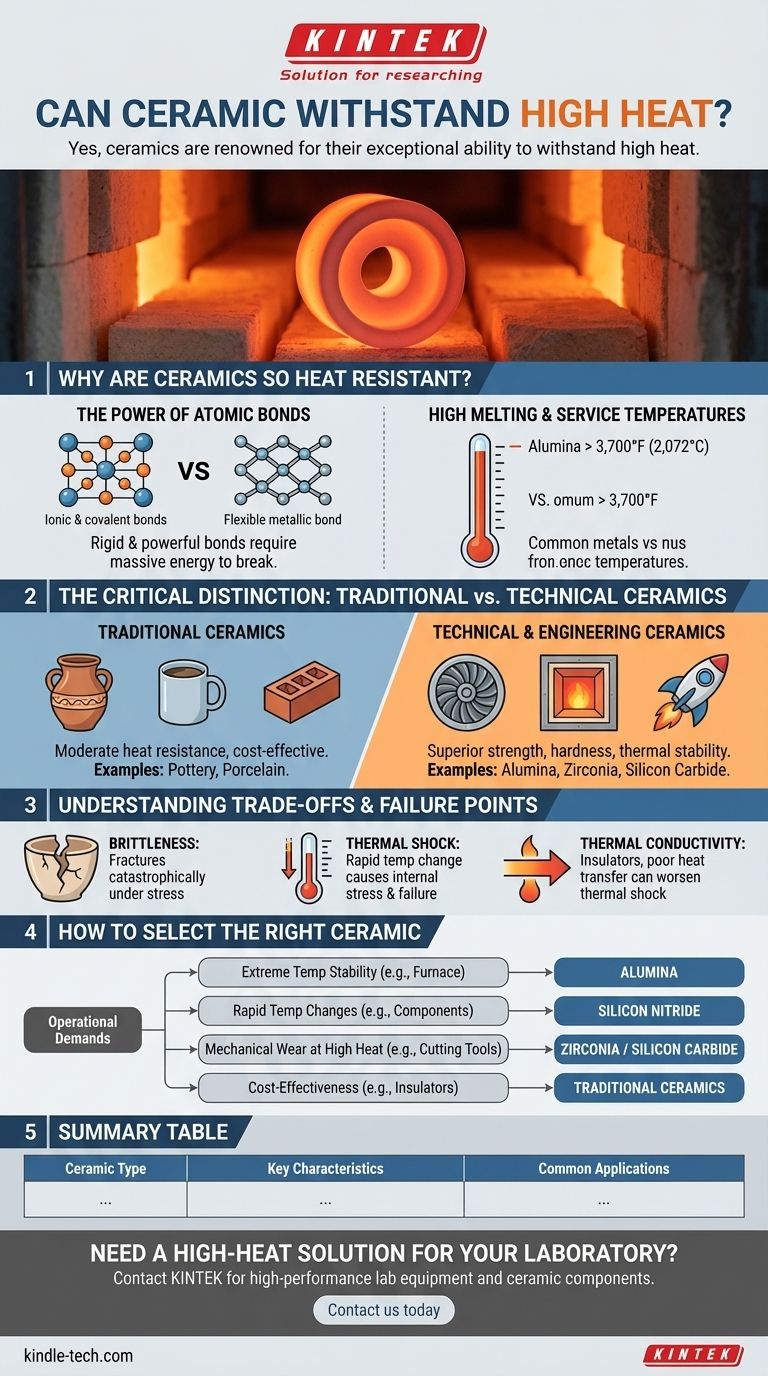

Warum sind Keramiken so hitzebeständig?

Die Fähigkeit von Keramiken, extremen Temperaturen standzuhalten, ist kein Zufall; sie ist ein direktes Ergebnis ihrer fundamentalen atomaren Struktur. Im Gegensatz zu Metallen, die durch ein flexibles „Meer“ gemeinsamer Elektronen gekennzeichnet sind, basieren Keramiken auf viel steiferen und stärkeren Bindungen.

Die Kraft der atomaren Bindungen

Die meisten technischen Keramiken werden durch ionische und kovalente Bindungen zusammengehalten. Dies sind extrem starke chemische Verbindungen, die eine enorme Energiemenge – in Form von Wärme – erfordern, um sie zu brechen. Diese inhärente Stabilität verleiht Keramiken ihre charakteristisch hohen Schmelzpunkte.

Hohe Schmelz- und Gebrauchstemperaturen

Aufgrund dieser starken Bindungen schmelzen viele technische Keramiken bei Temperaturen, die weit über denen selbst hochleistungsfähiger Metalllegierungen liegen. Zum Beispiel hat Aluminiumoxid (Alumina), eine gängige technische Keramik, einen Schmelzpunkt von über 2.072 °C (3.700 °F), was ihren zuverlässigen Einsatz in Anwendungen ermöglicht, bei denen die meisten Metalle versagen würden.

Der entscheidende Unterschied: Traditionelle vs. Technische Keramiken

Nicht alle Keramiken sind gleich. Der Leistungsunterschied zwischen der Keramik in einer Kaffeetasse und der Keramik in einer Turbinenschaufel ist immens.

Traditionelle Keramiken

Dies sind die Materialien, an die die meisten Menschen denken, wie Töpferei, Porzellan und Ziegel. Sie sind typischerweise auf Tonbasis und werden bei hohen Temperaturen gebrannt, um Härte und Stabilität zu erreichen. Obwohl sie hitzebeständig genug für Anwendungen wie Kochgeschirr und Baumaterialien sind, eignen sie sich nicht für extreme Industrie- oder Luft- und Raumfahrtumgebungen.

Technische & Ingenieurkeramiken

Dies ist eine Klasse hochreiner und präzise gefertigter Materialien, die für extreme Leistungen entwickelt wurden. Sie bieten überlegene Festigkeit, Härte und thermische Stabilität. Gängige Beispiele sind:

- Aluminiumoxid (Alumina): Hervorragend geeignet für Ofenauskleidungen und elektrische Isolatoren aufgrund seines hohen Schmelzpunkts und seiner Stabilität.

- Zirkonoxid (Zirconiumdioxid): Bekannt für seine außergewöhnliche Bruchzähigkeit bei hohen Temperaturen, verwendet in Motorkomponenten und Schneidwerkzeugen.

- Siliziumkarbid (SiC): Behält seine Festigkeit bei sehr hohen Temperaturen und wird für Teile wie Autobremsscheiben und Raketendüsen verwendet.

Verständnis der Kompromisse und Fehlerquellen

Obwohl thermisch widerstandsfähig, sind Keramiken nicht unbesiegbar. Ihre einzigartigen Eigenschaften bringen spezifische Schwachstellen mit sich, die für jede Hochhitzanwendung entscheidend zu verstehen sind.

Sprödigkeit und Bruch

Der primäre Kompromiss für die Härte und Hitzebeständigkeit einer Keramik ist ihre Sprödigkeit. Im Gegensatz zu einem Metall, das sich unter Belastung biegt oder verformt, bricht eine Keramik typischerweise katastrophal, sobald ihre Grenze erreicht ist. Dies muss bei jedem Design eine zentrale Überlegung sein.

Die Gefahr des Thermoschocks

Dies ist der häufigste Ausfallmodus für Keramiken in Hochhitzumgebungen. Ein Thermoschock tritt auf, wenn ein Material eine schnelle Temperaturänderung erfährt, wodurch sich verschiedene Teile unterschiedlich schnell ausdehnen oder zusammenziehen. Dies erzeugt immense innere Spannungen, die leicht Risse und einen vollständigen Ausfall verursachen können.

Wärmeleitfähigkeit

Die meisten Keramiken sind Wärmeisolatoren, was bedeutet, dass sie Wärme nicht gut übertragen. Dies ist oft eine wünschenswerte Eigenschaft, zum Beispiel bei Ofenauskleidungen. Diese geringe Leitfähigkeit kann jedoch ihre Anfälligkeit für Thermoschock verschlimmern, da sie scharfe Temperaturgradienten innerhalb des Materials entstehen lässt.

So wählen Sie die richtige Keramik aus

Ihre Wahl hängt vollständig von den betrieblichen Anforderungen Ihrer Anwendung ab. Um eine fundierte Entscheidung zu treffen, müssen Sie über die allgemeine Frage der Hitzebeständigkeit hinausgehen und die spezifische Umgebung bewerten.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturstabilität liegt (z. B. Ofenauskleidungen, Tiegel): Sie benötigen eine technische Keramik mit einem sehr hohen Schmelzpunkt, wie Aluminiumoxid (Alumina).

- Wenn Ihr Hauptaugenmerk auf dem Überleben schneller Temperaturänderungen liegt (z. B. Komponenten, die schnell erhitzt und abgekühlt werden): Suchen Sie nach Materialien, die für Thermoschockbeständigkeit entwickelt wurden, wie bestimmte Sorten von Siliziumnitrid oder Quarzglas.

- Wenn Ihr Hauptaugenmerk auf mechanischem Verschleiß bei hohen Temperaturen liegt (z. B. Schneidwerkzeuge, Motorteile): Zirkonoxid oder Siliziumkarbid bieten eine überlegene Kombination aus Härte, Zähigkeit und Hitzebeständigkeit.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei moderater Hitze liegt (z. B. Konsumgüter, einfache Isolatoren): Traditionelle Keramiken wie Porzellan oder Steingut sind oft die praktischste Wahl.

Das Verständnis des spezifischen Keramiktyps und seiner inhärenten Kompromisse ist der Schlüssel zur erfolgreichen Nutzung seiner bemerkenswerten thermischen Eigenschaften.

Zusammenfassungstabelle:

| Keramiktyp | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|

| Traditionelle Keramiken (z. B. Töpferei, Ziegel) | Moderate Hitzebeständigkeit, kostengünstig | Kochgeschirr, Baumaterialien |

| Aluminiumoxid (Alumina) | Hoher Schmelzpunkt (>2.072°C), ausgezeichnete Stabilität | Ofenauskleidungen, elektrische Isolatoren |

| Zirkonoxid (Zirconiumdioxid) | Außergewöhnliche Bruchzähigkeit bei hohen Temperaturen | Motorkomponenten, Schneidwerkzeuge |

| Siliziumkarbid (SiC) | Behält Festigkeit bei sehr hohen Temperaturen | Raketendüsen, Autobremsscheiben |

Benötigen Sie eine Hochhitzlösung für Ihr Labor?

Die Wahl des richtigen Keramikmaterials ist entscheidend für den Erfolg und die Sicherheit Ihrer Hochtemperaturprozesse. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Keramikkomponenten, die für extreme thermische Umgebungen entwickelt wurden. Unsere Experten können Ihnen helfen, das perfekte Material auszuwählen, um Haltbarkeit, Effizienz und Präzision in Ihren Anwendungen zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können!

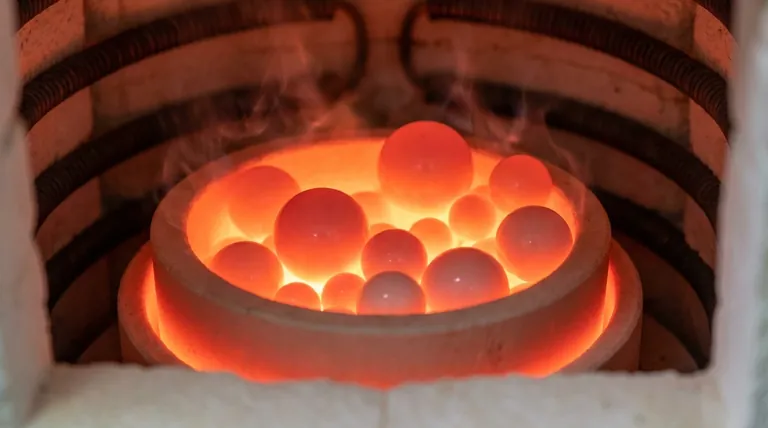

Visuelle Anleitung

Ähnliche Produkte

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Labor-Muffelofen-Bodenhub-Muffelofen

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Eigenschaften des Sinterns in der Keramik? Entfesseln Sie überlegene Festigkeit und Haltbarkeit

- Wo werden Keramiken im Körper eingesetzt? Schlüsselanwendungen in Orthopädie, Zahnmedizin und Knochenreparatur

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Beherrschen Sie die Maßkontrolle für Ihre Teile

- Wie funktionieren Hochreinalumina-Unterlegscheiben in elektrochemischen Tests? Gewährleistung der Isolation in der Forschung zu überkritischem Wasser

- Was sind die Vorteile von Keramiken gegenüber anderen Materialien? Entfesseln Sie unübertroffene Leistung unter extremen Bedingungen

- Wofür wird SiC-Halbleiter verwendet? Höhere Effizienz für Elektrofahrzeuge und Stromversorgungssysteme freisetzen

- Was ist die Hauptfunktion von porösen Keramikträgern? Gewährleistung der strukturellen Integrität von Zeolithmembranen

- Was sind die Inhaltsstoffe von Dental-Keramiken? Ein Leitfaden zu Materialien für Festigkeit und Ästhetik