Ja, ein Induktionsofen ist ein äußerst effektives und weit verbreitetes Werkzeug zum Schmelzen von Kupfer. Diese Öfen sind nicht nur in der Lage, die erforderlichen Temperaturen zu erreichen, sondern sind oft die bevorzugte Methode für Kupfer und seine Legierungen wie Messing und Bronze. Ihre Konstruktion bietet erhebliche Vorteile in Bezug auf Kontrolle, Effizienz und die Qualität des endgültigen Schmelzprodukts.

Die Kernfrage ist nicht, ob ein Induktionsofen Kupfer schmelzen kann, sondern warum er eines der besten Werkzeuge für diese Aufgabe ist. Die Fähigkeit der Technologie, eine präzise Temperaturkontrolle zu gewährleisten und Metallverluste durch Oxidation zu minimieren, macht sie überlegen für Anwendungen, die Ergebnisse von hoher Qualität erfordern.

Wie Induktionsöfen Kupfer schmelzen

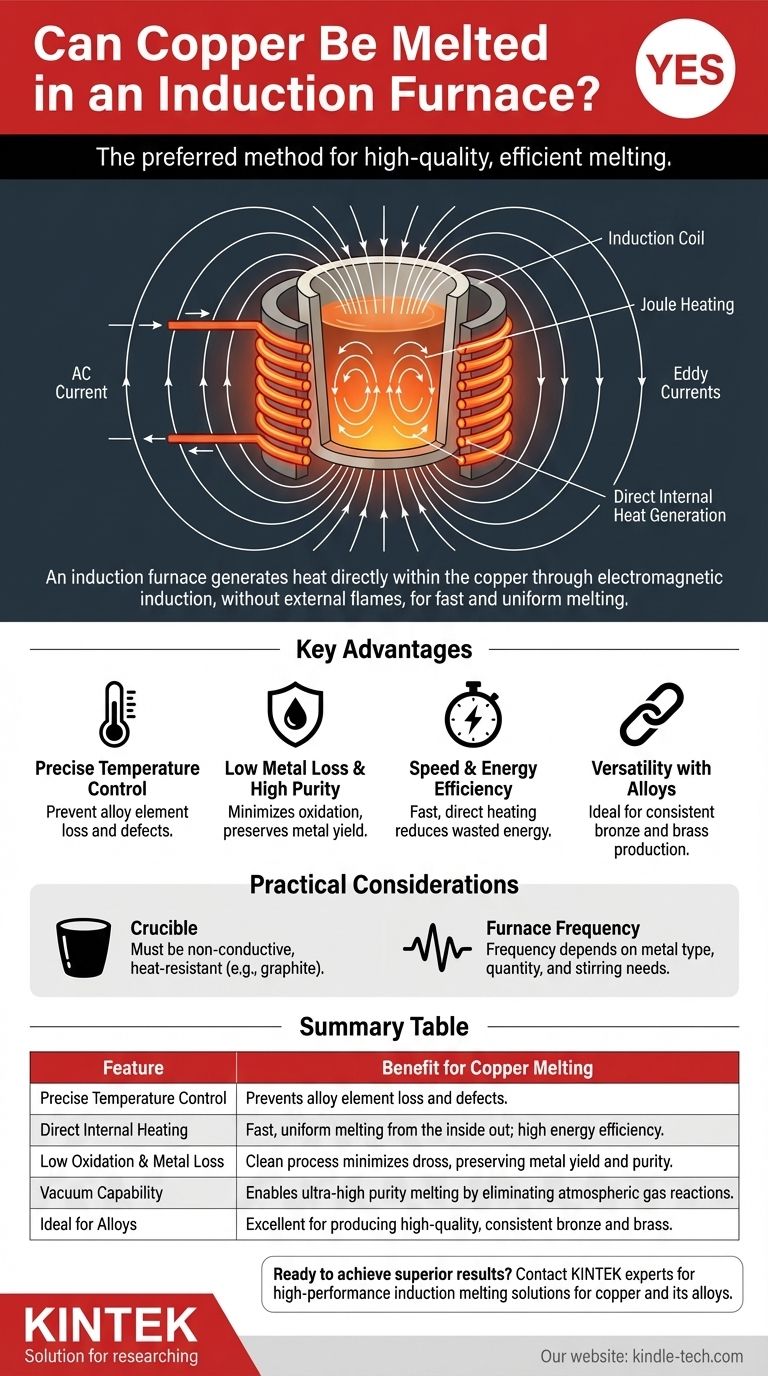

Ein Induktionsofen verwendet keine externe Flamme oder Heizelemente. Stattdessen nutzt er die Prinzipien des Elektromagnetismus, um die Wärme direkt im Kupfer selbst zu erzeugen.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen arbeitet mit einer Spule, die typischerweise aus Kupferrohren besteht, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule. Wenn leitfähiges Metall wie Kupfer in dieses Feld gebracht wird, induziert das Magnetfeld starke elektrische Ströme (bekannt als Wirbelströme) im Metall.

Diese Wirbelströme fließen gegen den natürlichen elektrischen Widerstand des Metalls und erzeugen durch einen Prozess, der Joulesche Wärme genannt wird, enorme Hitze. Diese Wärme wird im Kupfer erzeugt, wodurch es schnell und gleichmäßig von innen nach außen schmilzt.

Warum diese Methode für Kupfer hervorragend geeignet ist

Kupfer ist ein ausgezeichneter elektrischer Leiter, was es sehr empfänglich für die durch den Ofen induzierten Ströme macht. Die Fähigkeit, die Frequenz und Leistung des elektrischen Stroms in der Spule zu steuern, ermöglicht dem Bediener eine präzise Kontrolle über die Heizrate und die Endtemperatur des geschmolzenen Kupfers.

Dieses Maß an Kontrolle ist entscheidend, um Überhitzung zu vermeiden, die zu Gasporosität und anderen Defekten im endgültigen Gussstück führen kann.

Wesentliche Vorteile für Kupferanwendungen

Die Verwendung eines Induktionsofens für Kupfer geht über das einfache Schmelzen hinaus. Sie bietet greifbare Vorteile, die Kosten, Qualität und Prozesseffizienz beeinflussen.

Präzise Temperaturkontrolle

Induktionsöfen ermöglichen eine exakte Temperaturführung. Dies ist unerlässlich beim Arbeiten mit Kupferlegierungen wie Messing, da es verhindert, dass die flüchtigeren Elemente (wie Zink) verdampfen und verloren gehen. Dies stellt sicher, dass die endgültige Legierungszusammensetzung korrekt ist.

Geringer Metallverlust und hohe Reinheit

Traditionelle, mit Brennstoff befeuerte Öfen setzen das geschmolzene Metall den Verbrennungsprodukten und der offenen Luft aus, was zu erheblicher Oxidation und Metallverlust (Schlacke) führt. Da die Induktionserhitzung sauber und umschlossen ist, wird die Oxidation drastisch reduziert.

Für Anwendungen, die höchste Reinheit erfordern, kann ein Vakuuminduktionsofen verwendet werden. Diese Variante arbeitet unter Vakuum und verhindert, dass das geschmolzene Kupfer mit atmosphärischen Gasen wie Sauerstoff oder Stickstoff reagiert.

Geschwindigkeit und Energieeffizienz

Da die Wärme direkt im Kupfer erzeugt wird, ist der Schmelzprozess extrem schnell und energieeffizient. Es wird sehr wenig Energie verschwendet, da nicht zuerst die Ofenkammer oder die Luft um das Metall herum erhitzt werden muss.

Vielseitigkeit bei Kupferlegierungen

Die kontrollierte und gleichmäßige Erwärmung eines Induktionsofens macht ihn ideal für die Herstellung hochwertiger Kupferlegierungen. Er kann Stahl, Aluminium, Gold und Silber effektiv schmelzen, ist aber besonders gut geeignet für die Herstellung spezifischer Bronze- und Messingsorten für kundenspezifische Gussteile oder große Strukturen.

Verständnis der praktischen Überlegungen

Obwohl hocheffektiv, ist das Induktionsschmelzen ein hochentwickelter Prozess mit spezifischen Anforderungen, die sich von einfacheren Methoden unterscheiden.

Die Bedeutung des Tiegelmaterials

Das Kupfer muss in einem Behälter, dem sogenannten Tiegel, gehalten werden. Dieser Tiegel muss aus einem nicht leitenden, hitzebeständigen (feuerfesten) Material wie Graphit oder Keramik bestehen. Wäre der Tiegel leitfähig, würde er sich zusammen mit – oder anstelle – der Metallcharge erwärmen, was den Zweck der direkten Induktionserhitzung zunichtemachen würde.

Abstimmung der Ofenfrequenz

Induktionsöfen arbeiten mit unterschiedlichen Frequenzen (niedrig, mittel, hoch). Die optimale Frequenz hängt von der Art des Metalls, der geschmolzenen Menge und dem gewünschten Rühreffekt im Schmelzbad ab. Mittelfrequenzöfen sind sehr verbreitet für das Schmelzen von Kupfer und seinen Legierungen.

Anfangsinvestition

Die Technologie eines Induktionsofens, einschließlich der Stromversorgung und der Steuerungssysteme, erfordert in der Regel eine höhere Anfangsinvestition im Vergleich zu einem einfachen Gas- oder Koksbrennofen. Diese Kosten werden jedoch oft durch niedrigere Betriebskosten, höhere Metallausbeute und überlegene Produktqualität gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen hängt vollständig von Ihren spezifischen Zielen in Bezug auf Qualität, Maßstab und Reinheit ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Kundenguss oder Legierungsherstellung liegt: Ein Induktionsofen ist aufgrund seiner präzisen Temperaturkontrolle und der Fähigkeit, die Integrität von Legierungen zu erhalten, die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: Ein richtig dimensionierter Mittelfrequenz-Induktionsofen bietet die Geschwindigkeit, Effizienz und Konsistenz, die für Hochdurchsatzvorgänge erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für Spezialanwendungen liegt: Ein Vakuuminduktionsofen ist die einzige Methode, die zuverlässig Reaktionen mit atmosphärischen Gasen verhindern kann, um ultrareines Metall herzustellen.

Letztendlich geht es bei der Nutzung eines Induktionsofens für Kupfer nicht nur darum, das Metall zu schmelzen; es geht darum, den gesamten Prozess präzise zu steuern, um überlegene und reproduzierbare Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Vorteil beim Kupferschmelzen |

|---|---|

| Präzise Temperaturkontrolle | Verhindert den Verlust von Legierungselementen (z. B. Zink in Messing) und Defekte. |

| Direkte interne Erwärmung | Schnelles, gleichmäßiges Schmelzen von innen nach außen; hohe Energieeffizienz. |

| Geringe Oxidation & Metallverlust | Sauberer Prozess minimiert Schlacke und bewahrt Metallausbeute und Reinheit. |

| Vakuumfähigkeit | Ermöglicht das Schmelzen ultrahoher Reinheit durch Eliminierung von Reaktionen mit atmosphärischen Gasen. |

| Ideal für Legierungen | Hervorragend geeignet für die Herstellung hochwertiger, konsistenter Bronze und Messing. |

Bereit, überlegene Ergebnisse in Ihrem Kupferschmelzprozess zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laboreinrichtungen, einschließlich Induktionsschmelzlösungen, die auf Kupfer und seine Legierungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die präzise Kontrolle und Effizienz erhalten, die für hochwertiges Gießen und die Legierungsproduktion erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die Reinheit und Konsistenz liefern können, die Ihre Arbeit erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM