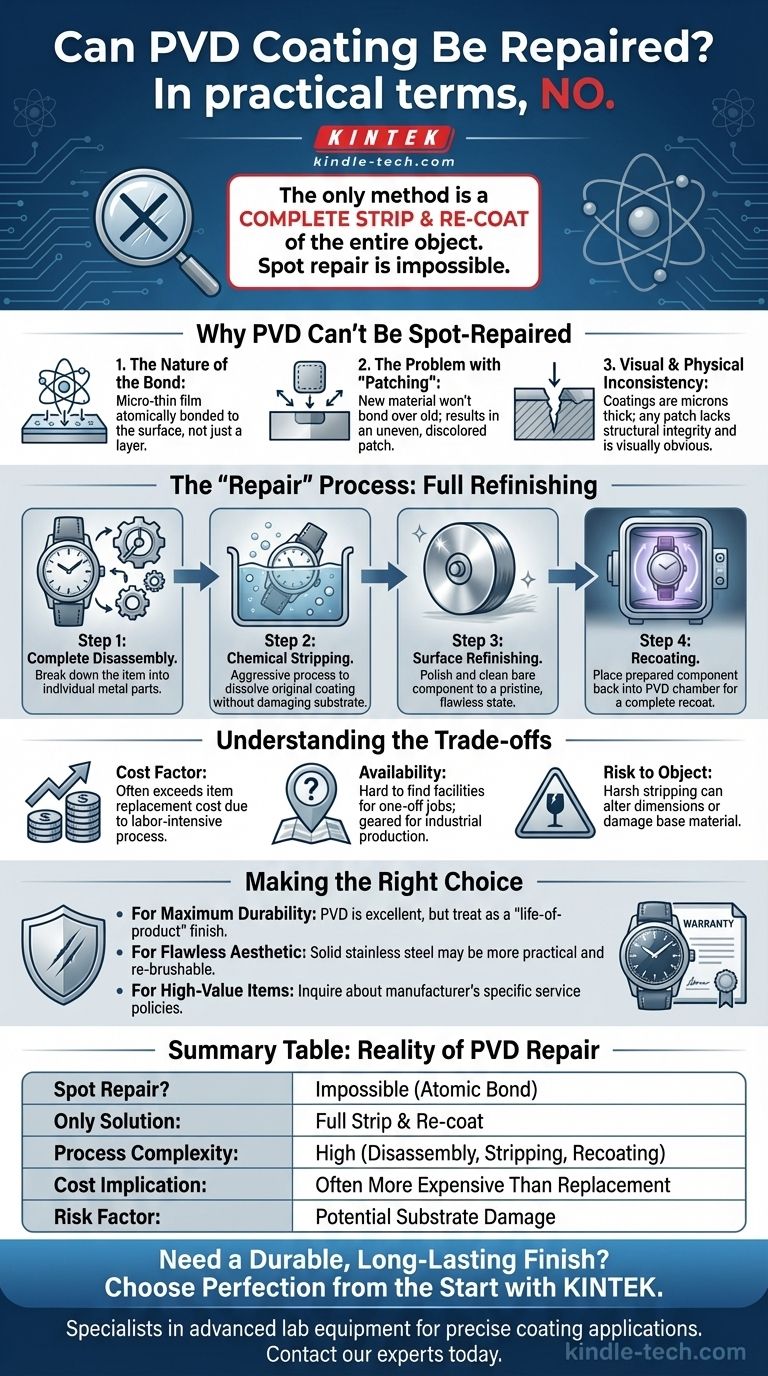

In der Praxis: Nein. Obwohl die Physikalische Gasphasenabscheidung (PVD) eine außergewöhnlich harte und langlebige Oberfläche ist, kann sie nicht punktuell repariert oder „ausgebessert“ werden, wenn sie tiefe Kratzer oder Beschädigungen aufweist. Die einzige Methode zur Wiederherstellung eines beschädigten PVD-beschichteten Artikels besteht darin, die ursprüngliche Beschichtung vollständig entfernen zu lassen und das gesamte Objekt anschließend neu beschichten zu lassen, ein Prozess, der oft komplex und teuer ist.

Gerade die Eigenschaften, die PVD-Beschichtungen unglaublich haltbar machen – ihre atomare Bindung zum Substrat und ihre extreme Dünnheit – machen lokale Reparaturen unmöglich. Eine Beschädigung erfordert einen vollständigen Refinishing-Prozess auf Fabrikniveau, keine einfache Reparatur.

Warum PVD nicht punktuell repariert werden kann

Das Verständnis der Natur von PVD zeigt, warum einfache Reparaturen nicht machbar sind. Es unterscheidet sich grundlegend von Lack oder Pulverbeschichtung.

Die Natur der Bindung

PVD ist keine Materialschicht, die auf der Oberfläche liegt; es ist ein mikrofeiner Film, der in einem Vakuum atomar mit der Oberfläche verbunden ist. Dies erzeugt eine Oberfläche, die Teil des Objekts selbst ist.

Das Problem mit dem „Flicken“

Man kann einen Kratzer auf einer PVD-Beschichtung nicht „auffüllen“. Der Versuch, neues PVD-Material auf eine beschädigte Stelle aufzutragen, würde zu einem ungleichmäßigen, verfärbten Fleck führen, der nicht korrekt haften würde. Der Prozess erfordert eine makellose, perfekt vorbereitete Oberfläche, die in einem kleinen, beschädigten Bereich unmöglich zu erreichen ist.

Visuelle und physikalische Inkonsistenz

Eine PVD-Beschichtung wird in Mikrometern (Tausendstel Millimeter) gemessen. Jeder Kratzer, der tief genug ist, um sichtbar zu sein, hat wahrscheinlich die gesamte Beschichtung bis zum darunter liegenden Substrat durchdrungen. Ein „Flicken“ wäre visuell offensichtlich und würde die strukturelle Integrität der ursprünglichen, gleichmäßigen Beschichtung nicht besitzen.

Der „Reparatur“-Prozess: Abziehen und Neubeschichten

Während ein Kratzer nicht geflickt werden kann, kann ein Objekt durch einen mehrstufigen industriellen Prozess wiederhergestellt werden. Dies ist keine Reparatur, sondern eine vollständige Neulackierung.

Schritt 1: Vollständige Demontage

Der Artikel muss vollständig demontiert werden. Nur die einzelne Komponente, die beschichtet werden soll, kann in die PVD-Kammer gelangen. Bei einer Uhr oder einem Wasserhahn bedeutet dies, sie in ihre einzelnen Metallteile zu zerlegen.

Schritt 2: Chemisches Abziehen

Die ursprüngliche PVD-Beschichtung muss chemisch entfernt werden. Dies ist ein aggressiver Prozess, bei dem spezielle Mittel verwendet werden, die die Beschichtung auflösen, ohne idealerweise das Basismetall (das Substrat) zu beschädigen.

Schritt 3: Oberflächenveredelung

Nach dem Abziehen muss die blanke Komponente poliert und makellos gereinigt werden, genau wie vor ihrer allerersten Beschichtung. Alle verbleibenden Unvollkommenheiten auf dem Substrat werden durch die neue PVD-Schicht sichtbar sein.

Schritt 4: Neubeschichtung

Schließlich wird die perfekt vorbereitete Komponente wieder in eine PVD-Vakuumkammer gelegt, und der gesamte Beschichtungsprozess wird von Grund auf neu durchgeführt.

Die Kompromisse verstehen

Dieser Refinishing-Prozess hat erhebliche praktische und wirtschaftliche Auswirkungen, die Sie berücksichtigen müssen.

Der Kostenfaktor

Das Abziehen und Neubeschichten eines einzelnen Artikels ist arbeitsintensiv. Es ist oft erheblich teurer als die ursprüngliche PVD-Anwendung, die typischerweise in großen, effizienten Chargen erfolgt. Bei vielen Konsumgütern können die Kosten für die Neulackierung leicht die Wiederbeschaffungskosten des Artikels selbst übersteigen.

Die Verfügbarkeit des Dienstes

Eine Einrichtung zu finden, die bereit ist, eine einmalige Neulackierung für ein Konsumgut zu übernehmen, kann schwierig sein. Die meisten PVD-Beschichtungsunternehmen sind auf industrielle Produktionsläufe ausgerichtet, nicht auf individuelle Serviceanfragen.

Das Risiko für das Objekt

Der chemische Abziehprozess ist aggressiv. Wenn er nicht mit äußerster Sorgfalt durchgeführt wird, kann er die Abmessungen oder die Textur des darunter liegenden Materials geringfügig verändern. Es besteht immer ein geringes Risiko, das Originalteil während des Refinishing-Prozesses zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine ausgezeichnete Technologie, aber Sie müssen ihre Eigenschaften mit Ihren langfristigen Erwartungen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Kratzfestigkeit liegt: PVD ist eine hervorragende Wahl. Sie sollten es jedoch als eine „lebenslange“ Oberfläche behandeln und akzeptieren, dass geringfügige kosmetische Schäden dauerhaft sein können.

- Wenn Ihr Hauptaugenmerk darauf liegt, über einen längeren Zeitraum eine makellose Ästhetik zu bewahren: Ein einfacheres Material wie massiver Edelstahl kann praktischer sein. Es zerkratzt leichter, kann aber relativ einfach wieder gebürstet oder poliert werden, um einen neuen Zustand zu erreichen.

- Wenn Sie einen hochwertigen PVD-Artikel (wie eine Luxusuhr) kaufen: Erkundigen Sie sich nach der spezifischen Servicepolitik des Herstellers. Einige High-End-Marken bieten Gehäuseersatz oder Neulackierung als (kostspieligen) Service an, während andere dies nicht tun.

Letztendlich sollten Sie PVD als eine hochleistungsfähige, semi-permanente Oberfläche betrachten, nicht als eine Oberfläche, die leicht gewartet oder repariert werden kann.

Zusammenfassungstabelle:

| Aspekt | Realität der PVD-Reparatur |

|---|---|

| Punktuelle Reparatur? | Unmöglich aufgrund atomarer Bindung. |

| Einzige Lösung | Vollständiges Abziehen und Neubeschichten des gesamten Objekts. |

| Prozesskomplexität | Hoch; erfordert Demontage, chemisches Abziehen und Neubeschichtung. |

| Kostenimplikation | Oft teurer als der Ersatz des Artikels. |

| Risikofaktor | Potenzielle Beschädigung des darunter liegenden Substrats während des Abziehens. |

Benötigen Sie eine langlebige, widerstandsfähige Oberfläche für Ihre Komponenten?

Das Verständnis der Beständigkeit von PVD-Beschichtungen ist entscheidend für die Auswahl der richtigen Oberflächenbehandlung für Ihre Produkte. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen spezialisiert. Ob Sie hochverschleißfeste Komponenten oder Luxusgüter entwickeln, unsere Lösungen gewährleisten von Anfang an eine makellose, langlebige Oberfläche.

Lassen Sie uns Ihnen helfen, Perfektion gleich beim ersten Mal zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung die Beschichtungs- und Materialwissenschaftsbedürfnisse Ihres Labors erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Automatische Labor-Heißpresse

Andere fragen auch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung